पादत्राणे : तळपायाला काटेकुटे वा दगडधोंडे बोचू नयेत, घाण, चिखल, पाणी, गरम वा गार जमीन, ऊन, थंडी इत्यादींपासून पावलांचे रक्षण व्हावे तसेच शिकार करताना, विविध प्रकारचे खेळ खेळताना, गिर्यारोहण करताना पावलांना योग्य असे संरक्षण मिळावे व विविध प्रकारच्या पृष्ठभागांवरून चालणे सुलभ व्हावे यांसाठी पायाला जे आवरण घालतात त्याला पादत्राण म्हणतात. वस्त्रप्रावरणासाठी मानव कातडी किंवा झाडाच्या साली वापरू लागला तेव्हाच कातडी, साली, पाला, लव्हाळ्यासारख्या लांब वनस्पती अथवा वेलींनी पाय गुंडाळून पादत्राणे वापरण्याची कल्पना उदयाला आली असावी. पादत्राणांच्या तळासाठी लाकडी पट्ट्या किंवा सालीच्या ढलप्या वापरून प्रगतीचा एक महत्त्वाचा टप्पा गाठला गेला. हळूहळू पादत्राणांचा उपयोग सौंदर्यासाठी करता येईल, ही कल्पना उदयास आली.

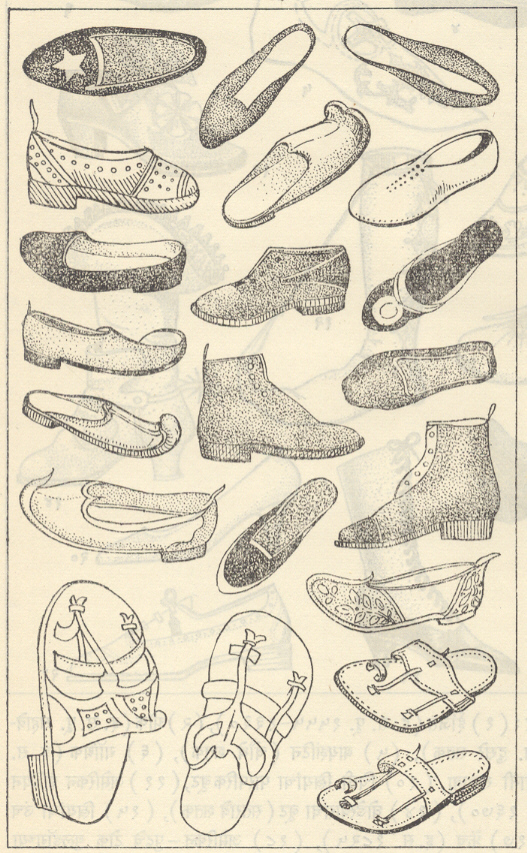

इतिहास : तळवा, बंद किंवा पट्टे असलेला वरचा भाग, पदात्राण पायापासून सुटू नये म्हणून वापरण्यात येणारे बंद वगैरे बरेचसे भाग आधुनिक पादत्राणांप्रमाणे असलेल्या पादत्राणांचा उपयोग सु. ३,००० वर्षांपूर्वीपासून चालू आहे. ग्रीस व ईजिप्तमधील ऐतिहासिक अवशेषांमध्ये त्या काळची पादत्राणे सापडली आहेत. बायबलमध्येही पादत्राणांचा उल्लेख आढळतो. पादत्राणे पवित्र ठिकाणी नेऊ नयेत असा संकेत सर्वच संस्कृतींमध्ये दिसतो. त्याचप्रमाणे दृष्ट लागू नये म्हणून पादत्राण ओवाळून टाकण्याची प्रथादेखील बऱ्याच प्राचीन संस्कृतींमध्ये सामान्यतः आढळते. ग्रीक पुराणकथांमध्ये देवांच्या, देवदूतांच्या पायांत पंख असलेले सँडल्स असल्याचा उल्लेख आढळतो. परिकथांमधून देखील पादत्राणांचे बरेच महत्त्वपूर्ण उल्लेख आढळतात. जुन्यात जुने (इ. स. पू. सु. ३५००) पादत्राण ईजिप्तमधीक पुरातन अवशेषांमध्ये सापडले असून ते पपायरस नावाच्या लव्हाळ्यासारख्या जलवनस्पतीपासून विणून बनविलेले होते. याला एकमेकांना जोडलेले दोन पट्टे असून मागच्या बाजूला एक बंद होता. ईजिप्तमधील भित्तिचित्रांमध्ये देखील राजा, पुरोहित वगैरे खास दर्जाच्या लोकांच्या पायांमध्ये पादत्राणे दाखविलेली आहेत. रोमन लोकांमध्ये पादत्राणाच्या प्रकारावरून व्यक्तिचा दर्जा ओळखला जाई. गुलामांना पादत्राणे वापरायची बंदी होती. सैनिक गुडघ्यापर्यंत बंदांनी आवळून बांधायची पादत्राणे घालीत. त्याना ‘कालिगा’ म्हणत. जपानमध्ये देखील व्यक्तीच्या दर्जाप्रमाणे तिला त्या त्या प्रकारची पादत्राणे वापरायची परवानगी होती. पण म्हणजे दिलेल्या वचनाची आठवण राहावी किंवा आणभाक म्हणून ज्यू समाजात पादत्राण घालायचे सोडून देत असत. स्त्रियांची पादत्राणे नाजूक व जास्त नटवलेली असत. यूरोपातील थंड हवामानामुळे सर्व तळपाय बंदिस्त राहील अशा प्रकारच्या पादत्राणाची तेथे गरज भासू लागली, यातूनच बुटाचा उदय झाला. सर्वप्रथम बूट पिशवीप्रमाणे आकारहीन असून घोट्याजवळ त्याचे बंद बांधायची सोय होती. नंतर तळवा व वरचा भाग वेगवेगळे तयार करण्याची पद्धत सुरू झाली. यानंतर पादत्राणांमध्ये एकसारखे बदल होत राहिले. पादत्राणांमध्ये वेळोवेळी उंच टाचा, सपाट टाचा, पुढचे ठोक चौकोनी किंवा टोकदार, पायांच्या बाहेरच्या बाजूंना बटणे येणारे, नक्षीदार विणलेली फीत किंवा लेस जडजवाहीर लावून सुशोभित केलेले, तळवा आणि वरचा भाग एकसंध असणारे (मॉकसीन) असे भिन्नभिन्न प्रकार प्रचारात येऊन गेले. निमुळत्या टोकदार टोकाची पद्धत चौदाव्या शतकात यूरोपात इतकी लोकप्रिय झाली की, निमुळत्या टोकाची लांबी जवळजवळ अर्ध्या मीटरपर्यंत पोहोचली. हे वर वळवलेले टोक एका बारीक दोऱ्याने पादत्राण घालणाऱ्याच्या गुडघ्याला बांधावे लागे. या पदात्राणाला ‘पूलेन’ किंवा ‘क्रॅकाऊ’ असे नाव होते. वापरण्यातल्या अडचणीमुळे ही पद्धत नंतर मागे पडली. हलक्या लाकडातून कोरून काढ़लेले बूट फ्रान्समध्ये मध्ययुगात फार लोगप्रिय होते, त्यांना ‘सॅबो’ म्हणत. हे अजूनही फ्रान्सच्या ग्रामीण विभागात वापरात आहेत. यानंतर हळूहळू सध्या वापरात असलेले पादत्राणांचे प्रकार थोड्याफार फरकाने वापरात यायला सुरुवात झाली. हल्ली पादत्राणांची निम्मी बाजारपेठ स्त्रियांच्या पादत्राणांची स्त्रियांमध्ये पाश्चात्त्य देशांत बुटांपेक्षा सँडल्स जास्त लोकप्रिय आहेत. सँडलमध्ये वरचा भाग बुटाप्रमाणे बंदिस्त नसतो. निरनिराळ्या पट्ट्यांच्या आकृतिबंधांनी वरचा भाग बनलेला असतो, पुढचे टोक बुटाप्रमाणे बंद नसते. १९७० नंतर सँडलच्या टाचेची उंची १२·५–१५ सेंमी. पर्यंत वाढली आहे.

भारतातील पादत्राणांचा उल्लेख वैदिक वाङ्मयातदेखील आढळतो. वैदिक काळात चामड्याचे जोडे वापरात होते व त्यांना ‘उपानह’ अशी संज्ञा होती. शतपथ ब्राह्मणात डुकराच्या कातड्याचा पादत्राणासाठी उपयोग होत असे असा उल्लेख आहे. पवित्र स्थानी, घरात, देवळात व सोवळ्यात असताना चामड्याची पादत्राणे वापरू नयेत असा संकेत असल्याने अशा स्थळी व प्रसंगी लाकडी खडावा वापरीत. सोवळ्यात लाकडी खडावा वापरण्याची प्रथा अद्यापही आढळते संन्यासी, साधू खडावा घालतात. खडावेला लाकडी तळ असून अंगठा व बोटांमध्ये धरायला लाकडी गुंडी असे. काही वेळा वरच्या बाजूला गुंडीऐवजी चामडी किंवा कापडाचे पट्टे असत. नंतर राजे, सरदार वगैरे श्रीमंत लोक चामड्याची पादत्राणे वापरू लागले. या पादत्राणांचे रोमन प्रकारच्या पादत्राणांशी बरेच साम्य असे. जाड तळव्यांच्या चपला बंदांनी पायाला घट्ट बांधल्या जात. बर्याचच वेळा, विशेषतः योद्ध्यांच्या, पादत्राणांचे हे बंद गुडध्याप्रर्यंत येत असत. श्रीमंत वर्गाची व राजेमहाराजांची पादत्राणे मौल्यवान चामड्याची व रत्नजडित असत. चपलांना मोत्यांचे घोस लावण्याची विशेष आवड गुप्त काळात होती, असे अजिंठ्याच्या भित्तिचित्रांवरून दिसते. स्त्रिया एकंदरीने पादत्राणे कमीच वापरीत परंतु त्यांची पादत्राणे विशेष प्रसंगी वापरावयाची, नाजूक, सुबक व जास्त दिखाऊ असत. ऋषिमुनी मात्र खडावाच वापरीत. काही वेळा खडावा हरिणाच्या चामड्याने मढविलेल्या असत. अशा खडावा यज्ञप्रसंगी यजमान पवित्र म्हणून घालत असे. अशा तेऱ्हेच्या पादत्राणांचे उल्लेख रामायण, महाभारतात आढळतात. राजामहाराजांसाठी चांदी-सोन्यासारख्या मूल्यवान धातूच्या व रत्ने

जडविलेल्या खडावा असत. मोगल व नंतर ब्रिटिश राजवटीत त्या त्या राजवटीनुसार पादत्राणे वापरण्याकडे लोकांचा कल होता. मोगल राजवटीत खूप नटविलेले चढाव, मोजडी वगैरे नाजूक व दिखाऊ प्रकार पादत्राणांत प्रामुख्याने आले. ब्रिटिश अमदानीत पाश्चात्त्य पद्धतीच्या पादत्राणांचा वापर वाढला. त्या त्या वेळी यूरोपात प्रचलित असलेली फॅशन भारतात येत असे. तरीही भारतीय प्रकारची पादत्राणे त्यांच्या त्यांच्या वैशिष्ट्यांसकट टिकून राहिली. टाचेच्या बाजूने उघडा असणारा व टोक चौकोनी व वर वळवलेले असलेला लाल रंगाने रंगविलेला पुणेरी जोडा, कोल्हापुरी चप्पल, कापशी या गावी तयार होणारी कापशी (किंवा अथणी) चप्पल, जयपूर, आग्रा येथे तयार होणारे निमुळत्या, लांब, वर वळविलेल्या टोकांचे चढाव किंवा आखूड टोकांची मोजडी हे पादत्राणांचे काही खास भारतीय प्रकार मध्ययुगापासून आजतागायत वापरात आहेत. यांखेरीज त्या त्या प्रांताचे वैशिष्ट्य असलेली पादत्राणे भारतात आहेतच. पादत्राणांना रेशीम, जर, झीग, मणी, घुंगरे वगैरेंनी नटविण्याची पद्धत भारतात अजूनही प्रचलित आहे. जयपूरला तयार होणारे चढाव या जरीकामासाठी विशेष प्रसिद्ध आहेत. कोल्हापुरी चपलेला कातडी गोंडे लावायची पद्धत लोकप्रिय आहे. आता पुणेरी जोडा जवळजवळ नामशेष झाला आहे परंतु कोल्हापुरी चप्पल व जयपुरी चढाव मात्र टिकून आहेत. आता सर्वसाधारणतः पाश्चात्त्य प्रकारचीच पादत्राणे शहरांमधून वापरात आहेत. त्यात विविध बुटांपासून ते साध्या हवाई रबरी चपलांपर्यंत अनेक प्रकार आढळतात. खेड्यातील लोक जाड तळव्यांच्या चपला वापरतात. स्त्रिया बव्हंशी चप्पल वापरतात परंतु पाश्चात्त्य देशांप्रमाणे सँडल्सदेखील लोकप्रिय होऊ लागले आहेत. भारतीय पद्धतीची पादत्राणे–कोल्हापुरी चप्पल, मोजडी, चढाव वगैरे–सध्या विशेष प्रसंगी फॅशन म्हणून वापरली जातात.

कच्चा माल : पादत्राणे बनविण्यास सुरुवात झाली तेव्हा ती प्राण्यांची कातडी, झाडाच्या साली व वेली वापरून बनविली गेली. तडतडीत व कडक होणारे चामडे मऊ करण्यासाठी उपलब्ध असलेला स्निग्ध पदार्थ व चरबी लावून ते मऊ करण्यात आले. यातूनच नंतर कातडे कमावणे या पद्धतीची सुरुवात झाली. कातड्याप्रमाणेच लाकडाचाही उपयोग पादत्राणांत विशेषतः उंच टाचांची पादत्राणे वापरात आल्यावर वाढला. टाचांसाठी वजनाला हलक्या पण मजबूत लाकडाचा उपयोग वाढला. तसेच खडावा बनविण्यासाठी लाकडाचा उपयोग होई. खडावा बुचाच्या (कॉर्कच्या) देखील करीत. भारतप्रमाणेच चीन, जपान वगैरे पूर्वेकडील समशीतोष्ण हवामानाच्या देशांत देखील खडावा व चपला वापरात होत्या. चीन व जपानमध्ये पादत्राणाचे वरचे भाग गवताने विणूनदेखील तयार करीत. जपानमध्ये पादत्राणे बनविताना लाकूड आणि चिवट कागदाचा उपयोग होत असे. तरीही बव्हंशी पादत्राणासाठी आता चामड्याचाच वापर करतात. पादत्राणासाठी वापरण्यात येणार्याप चामड्यापैकी सु. ७०% चामडे गुरांचे (गाई, बैल, म्हशी) वापरतात. वासराचे चामडे अतिशय मऊ असल्यामुळे अत्यंत मौल्यवान समजले जाते. म्हशीचे व बैलाचे कातडे तळव्यांसाठी वापरतात कारण ते टणक व वळविण्यास कठीण असते. मेंढ्या व बकऱ्यांची कातडी बुटाच्या अस्तरांसाठी व बिनबंदाच्या बुटासाठी (स्लीपरसाठी) वापरतात. सरीसुप (सरपटणाऱ्या) प्राण्यांच्या (सर्प, मगर, ॲलिगेटर, सरडा इत्यादींच्या) कातड्यांचा उपयोग पादत्राण दिखाऊ व आकर्षक करण्यासाठी करतात. घोड्याचे कातडे ‘कॉर्डोव्हान’ नावाने ओळखले जाते आणि ते पुरुषांच्या बुटांसाठी वापरतात. कांगारूचे कातडे खेळांडूंच्या बुटांसाठी तर शहामृगाचे स्त्रियांची पादत्राणे बनविण्यासाठी वापरतात. पादत्राणांसाठी डुकराच्या कातड्याचाही उपयोग करतात. निरनिराळ्या केसाळ प्राण्यांच्या कातड्यांची पादत्राणे बनवितात किंवा चामड्याच्या पादत्राणाला फरचे पट्टे किंवा काठ लावतात. (निरनिराळ्या प्रकारची कातडी, त्यांच्या कमाविण्याच्या पद्धती व त्यांचे उपयोग यांसंबंधीची माहिती ‘चर्मोद्योग’ या नोंदीत दिलेली आहे). याशिवाय निर्मितीच्या वेळी उपयोगी पडणाऱ्या टणक ट्वीडचा दोरा, गुंड्या, कातडी सळ (थाँग), निरनिराळ्या आकरारांचे व आकारमानांचे खिळे, टेकस, चुका, रिव्हेट, आधारासाठी बांबूची किंवा धातूच्या पत्र्याची पट्टी (शँक), बंद ओवण्यासाठी अथवा केवळ शोभा म्हणून बसविण्याच्या छोट्या कड्या, बकले, सुती अगर रेशमी लेस, मेण, रंग, पॉलिश, संरक्षक थरासाठी लॅकर, रबर व क्रेपचे भाग चिकटविण्यासाठी पेट्रोल व रासायनिक द्रावण या सर्व प्रकारच्या मालाचा अंतर्भाव कच्च्या मालातच केला जातो.

विसाच्या शतकाच्या सुरुवातीला रबराचे व्हल्कनीकरण (गंधक किंवा त्याच्या संयुगांच्या साहाय्याने रबराच्या भौतिक गुणधर्मांत बदल करण्याची प्रक्रिया) करण्याचा शोध लागल्यानंतर पादत्राणांच्या बनावटीत रबराचा वापर बाढला. तळव्यांसाठी सरसकट रबर वापरू लागले. नंतर पावसाळी बूट वगैरे पादत्राणे पूर्णतया रबराची किंवा रबराचा थर दिलेल्या कापडाची करू लागले. रबरापासून साच्यात घालून पादत्राणे बनविता येऊ लागल्याने पादत्राणांचे उत्पादन खूपच सोपे झाले. त्यामुळे दिवसेंदिवस रबराचा उपयोग वाढू लागला. आता चामडे, लाकूड, नैसर्गिक रबर, फोम रबर, रेक्झीन, कापड, पॉलिव्हिनिल प्लॅस्टिक इत्यादींचा उपयोग पादत्राणे बनविण्यासाठी कच्चा माल म्हणून करतात. लिनन, सॅटिन, रेशीम इ. काही विशिष्ट प्रकारच्या कापडांचाही पादत्राणांकरिता उपयोग करण्यात येतो. कापडावर सेल्युलोज नायट्रेटासारख्या रासायनिक द्रव्याचा लेप देऊन अनेक प्रकारच्या पोतांचे, रंगांचे आणी आकृतिबंधांचे कापड पादत्राणांसाठी तयार करण्यात येते. यांपैकी कित्येक प्रकारचे कापड कातड्याच्या कणीदार पृष्ठभागाशी पुष्कळशा प्रमाणात मिळतेजुळते असते. या कापडाला ‘नकली कातडे’ (इमिटेशन लेदर) असेही म्हणतात. अशा कापडांचा उपयोग स्वस्त बुटांसाठी आणि विशेषत्वाने स्त्रियांच्या, मुलींच्या व लहान मुलांच्या पादत्राणांसाठी करण्यात येतो. जाळीदार नायलॉन, मखमली नायलॉन यांसारख्या मानवनिर्मित तंतूंपासून तयार करण्यात येणाऱ्या द्रव्यांचाही पादत्राणांसाठी वाढत्या प्रमाणात उपयोग करण्यात येत आहे. वरीलपैकी काही प्रकारांचा पादत्राणांच्या अस्तरासाठी तसेच वरच्या भागाच्या पृष्ठभागासाठी उपयोग करतात.

पादत्राणांना लावायची बकले पूर्वीपासूनच लोखंड, पितळ इ. धातूंची करण्यात येत आहेत. आता त्यासाठी ॲल्युमिनियमाचा वापर वाढला आहे.

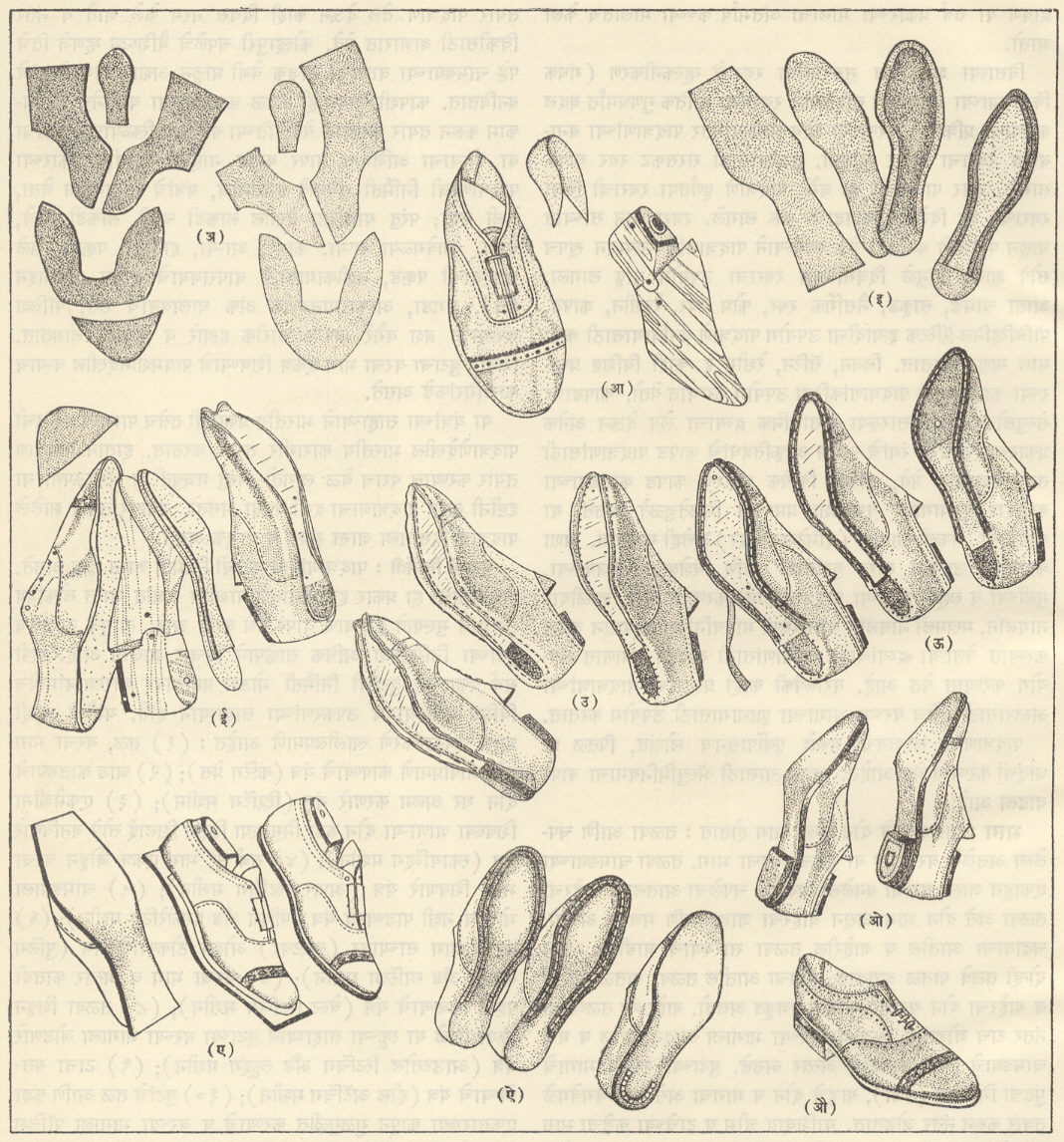

भाग : पदात्राणाचे दोन मुख्य भाग होतात : तळवा आणि चपलेला असलेले वरचे पट्टे वा बुटाचा वरचा भाग. तळवा चामड्याच्या एकाहून जास्त थरांचा बनलेला असतो. चपलेचा आतला व बाहेरचा तळवा असे दोन भाग असून बाहेरचा जाड आणि मजबूत असतो. चढावाचा आतील व बाहेरील तळवा सारख्याच जाडीचा असून दोन्ही तळवे पातळ असतात. बुटाचा आतील तळवा पातळ असतो व बाहेरचा दोन थरांचा, जाड व मजबूत असतो. बाहेरच्या तळव्याला नंतर टाच जोडतात. बुटाच्या वरच्या भागाला आतून पातळ व मऊ चामड्याचे किंवा कापडाचे अस्तर असते. बुटाच्या वरच्या भागाचे पुढचा निमुळता (पंजा), बाजूचे दोन व मागचा असे भाग वेगवेगळे तयार करून नंतर जोडतात. याशिवाय जीभ व टाचेच्या कडेचा भाग ताठ ठेवण्यासाठी वापरण्यात येणारे विशिष्ट अस्तर (काउंटर) हेही भाग वरच्या भागाला जोडण्यात येतात.

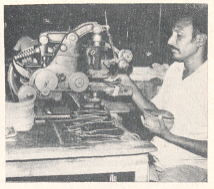

निर्मिती : भारतीय प्रकारच्या पादत्राणांची म्हणजे चप्पल, चढाव वगैरेंची निर्मिती पद्धत पाश्चात्त्य प्रकारच्या पादत्राणांपेक्षा खूपच साधी असते. हव्या त्या आकाराचे तळवे कापून घेतात. टाचा वेगळ्या तयार करून घेतात. चपलेचे पट्टे योग्य तऱ्हेने कापून त्यांच्या कडा दुमडून शिवणी घालून घेतात. शिवणी चामड्याच्या बारीक वादीने हातानेच घालतात. शिवणी घालण्यासाठी यंत्राचा वापर फक्त कारखान्यांमध्येच होतो. हाती घातलेली शिवण मजबूत असते. नंतर याच प्रकारे तळवा आणि वरचे पट्टे किंवा योग्य आकारात कापून घेऊन जरूरीप्रमाणे जरीकाम, रेशमाचे भरतकाम वगैरे केलेले चढावाचे वरचे भाग एकमेकांना शिवून जोडतात. चपलांच्या पट्ट्यांवरदेखील जरीकाम व रेशमाचे भरतकाम करण्याची प्रथा अजूनही आहे. नंतर तयार पादत्राण तेल देऊन काही दिवस नरम केले जाते व नंतर विक्रीसाठी बाजारात येते. कोल्हापुरी चपलेचे वैशिष्ट्य म्हणजे तिचे पट्टे चामड्याच्या वाद्यांची नाजूक वेणी घालून अशा अनेक वेण्यांचे बनवितात. कापशी चप्पल ही केवळ कातड्याच्या वादीनेच शिवणकाम करून तयार करण्यात येते. तिच्या बांधणीत खिळ्यांचा, चुकांचा वा दोऱ्याचा अजिबात वापर करीत नाहीत. भारतीय प्रकारच्या पादत्राणांची निर्मिती मुख्यत्वे हातांनीच, यंत्रांचे साहाय्य न घेता, केली जाते परंतु याकरिता देखील लाकडी चक्की, लाकडी साचे, ऐरण, वेगवेगळ्या राप्या, कात्री, आऱ्या, हातोडी, पक्कड, खिळे तोडण्याची पक्कड, नक्षीकामासाठी वापरावयाचे साधन (डिझाइन पंच), शेगडा, आकारमानदर्शक अंक घालावयाचे ठसे, पॉलिश करण्याचा ब्रश वगैरे बारीक सारीक हत्यारे व अवजारे लागतात. शिवाय बुटाचा वरचा भाग एकत्र शिवण्याचे पायमशीनदेखील बऱ्याच कारागिरांकडे असते.

या यंत्राच्या साहाय्याने भारतीय प्रकारची तसेच पाश्चात्त्य प्रकारची पादत्राणेदेखील भारतीय कारागीर तयार करतात. हाताने पादत्राण तयार करण्यास बराच वेळ लागतो परंतु मजबुती व टिकाऊपणा या दृष्टींनी अशा पादत्राणाचा दर्जा वरचा असतो. यंत्रावर तयार झालेले पादत्राण दिसायला जास्त सुबक व नाजूक असते.

बुटाची निर्मिती : पादत्राणांपैकी बुटाची निर्मिती जास्त क्लिष्ट असते. पादत्राणाचा हा प्रकार हवामानामुळे पाश्चात्त्य देशांत जास्त लोकप्रिय ठरला व मुख्यत्वे बुटांचाच वापर तेथे जास्त आहे. त्यामुळे अर्थातच बुटाच्या निर्मितीचा अधिक साक्षेपाने विचार झालेला आहे. हल्ली सर्व प्रकारच्या बुटांची निर्मिती मोठ्या प्रमाणावर कारखान्यांमध्येच विविध यंत्रांच्या व उपकरणांच्या साहाय्याने होते. यांपैकी काही प्रमुख यंत्रे-उपकरणे खालीलप्रमाणे आहेत : (१) तळ, वरचा भाग वगैरे मापाप्रमाणे कापण्याचे यंत्र (कटिंग प्रेस) (२) जाड कातड्याचे दोन थर अलग करणारे यंत्र (स्प्लिटिंग मशीन) (३) एकमेकींना शिवल्या जाणाऱ्या दोन कडा निमुळत्या छिलून शिलाई सोपे बनविणारे यंत्र (स्क्रायव्हिंग मशीन) (४) सर्व सुटे भाग एकत्र जोडून वरचा भाग शिवणारे यंत्र (अप्पर स्टिचिंग मशीन) (५) चामड्याला भोके व नक्षी पाडण्याचे यंत्र (पंचिंग अँड परफोरेटिंग मशीन) (६) वरचा भाग साच्यावर (लास्टवर) ओढून ठोकण्याचे यंत्र (पुलिंग ओव्हर अँड लास्टिंग मशीन) (७) वरचा भाग व अस्तर कातडी पट्टीने शिवण्याचे यंत्र (वेल्ट स्टिचिंग मशीन) (८) तळवा शिवून किंवा खिळे वा स्क्रूच्या साहाय्याने बुटाच्या वरच्या भागाला जोडणारे यंत्र (आउटसोल स्टिचिंग अँड स्क्रूइंग मशीन) (९) टाचा बसविण्याचे यंत्र (हील अटॅचिंग मशीन) (१०) बुटांचे तळ आणि कडा एकसारख्या कापून गुळगुळीत करण्याचे व वरच्या भागाला पॉलिश करण्याचे यंत्र (ट्रिमिंग अँड फिनिशिंग मशीन) (११) पादत्राणावर कंपनीचे नाव व चिन्ह, आकारमान व किंमत छापण्याचे यंत्र (ट्रेडमार्क स्टँपिंग मशीन).

या सर्व यंत्राच्या साहाय्याने कारखान्यातून बूट, सँडल्स वगैरे प्रकारची पादत्राणे तयार केली जातात. वजन व उंचीच्या प्रमाणावर आधारित असे बुटाचे आकारमान तळपायाच्या लांबीवरून ठरविण्यात आले आहे. त्यांना ठराविक क्रमांक देण्यात आले आहेत. त्या त्या मापाच्या बुटांच्या जोड्या कारखान्यात तयार होतात. या मापांच्या पत्र्याच्या कोरी (टेप्लेटस) कारखान्यात तयार असतात. त्यांच्यावरून यंत्राच्या साहाय्याने बुटांचे वेगवेगळे भाग एकदम मोठ्या संख्येने कापले जातात. यानंतर वरच्या भागावर ठराविक पद्धतीप्रमाणे ठरलेली नक्षी यंत्रानेच उमटविली जाते. नंतर त्याला अस्तर जोडून कडा सारख्या केल्या जातात. यानंतर वरच्या भागाला आतला

तळवा जोडला जातो. बुटाचा आकार रोजच्या वापरामध्ये कायम रहावा यासाठी तो योग्य मापाच्या लाकडी साच्यावर ताणून चढवला जातो. ठराविक तापमानाला व ठराविक दिवसांपर्यंत बूट साच्यावर ठेवल्यानंतर बुटाला कायम आकार प्राप्त होतो. बुटाच्या आकारातील सर्व बारकावे साच्यावर असतात. ते बुटावर जसेच्या तसे येऊन कायम होतात. साच्यावरून काढून मग बुटाला बाहेरचा तळवा, त्याला टाच वगैरे भाग जोडले जातात. ही सर्व जोडणी यंत्रावर दोऱ्याने किंवा कातडी वादीने शिवून किंवा योग्य रसायनांच्या साहाय्याने एकमेकांना चिकटवून किंवा खिळे ठोकून केली जाते. टाच अजूनही पुष्कळदा खिळ्यांनी जोडली जाते. उंच टाच स्क्रूच्या साहाय्याने जास्त घट्ट करतात. नंतर टाच व वरचा भाग जोडलेली शिवण व टाचेची कड यंत्रावर घासून गुळगुळीत करतात. नंतर टाचेकडच्या भागाला काही भर घालून कायम, डौलदार आकार आणतात. यानंतर बुटाला बटणे, बंद वगैरे योग्य ती साधने जोडून पॉलिश केले जाते व बूट विक्रीसाठी तयार होतो. यानंतर बूट जलाभेद्य कागदात गुंडाळून पुठ्ठ्याच्या खोक्यात ठवून देतात. पादत्राणांच्या कारखान्यात पादत्राणनिर्मितीच्या प्रत्येक टप्प्याकरिता वेगवेगळा विभाग असतो. या विभागांना तेथे करण्यात येणाऱ्या कामावरून नावे दिलेली असतात. कटिंग रूम म्हणजे कापण्याच्या खोली पासून पॅकिंग रूम म्हणजे खोकी भरण्याच्या खोलीपर्यंत पादत्राणांची निर्मिती निरनिराळ्या विभागांत विभागलेली असते.

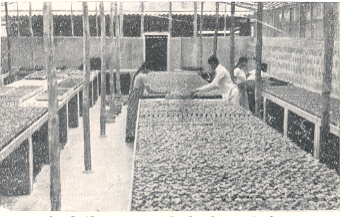

इतर प्रकारच्या कच्च्या मालापासून निर्मिती : पी. व्ही. सी. (पॉलिव्हिनिल क्लोराइड) आणि ए. व्ही. ए. (एथिलीन व्हिनिल ॲसिटेट) यांच्यापासून स्वयंचलित यंत्रांच्या साहाय्याने पादत्राणे फार वेगाने तयार करण्यात येतात. यंत्राच्या एका बाजूस वरील द्रव्यांचे बारीक खडे व रंगाचे खडे भरले की, उष्णता व फार मोठा दाब यांच्या साहाय्याने त्यांचा लगदा तयार होऊन तो पादत्राणाच्या साच्यामध्ये दाबला जातो. डाव्या व उजव्या पायांचे ८ ते १२ साचे एकाच वेळी यंत्रात फिरत असून त्यांमध्ये हा लगदा भरण्याची व दुसऱ्या टोकास तयार पादत्राण काढून घेण्याची व्यवस्था असते. पादत्राण थंड झाल्यावर त्याच्या टोकांची कापणी व बकल वगैरे शिवणे आणि पेट्या भरणे एवढेच काम कारागिराला करावे लागते. तपासणी अधिकारी व १०–१२ कारागीर असलेल्या लहानशा कारखान्यातून आठ तासांत अशा प्रकारच्या पादत्राणांच्या १,५०० ते २,००० जोड्यांचे उत्पादन सहज करता येते.

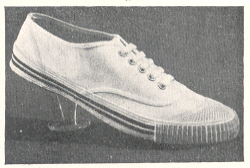

कॅनव्हास व रबरी पादत्राणेही यांत्रिक पद्धतीनेच तयार करतात. कॅनव्हासची वरची बाजू, आतला तळवा वगैरे भाग कातडी पादत्राणाप्रमाणेच फिरत्या यंत्रावर जोडले जातात व त्यावर तयार रबराचे तळवे बसवून व्हल्कनीकरण प्रक्रिया कोठीत माल तयार होतो. संपूर्ण रबरी पादत्राण याच पद्धतीने तयार करतात.

मिश्र प्रकारच्या पादत्राणामध्ये वरच्या कातडी बाजू प्रथम तयार करून त्यांना रबरी अगर पी. व्ही. सी. चे तळवे व्हल्कनीकरण करून बसविले जातात. या पद्धतीस डी. व्ही. पी. (डायरेक्ट व्हल्कनायझिंग प्रोसेस) पद्धत म्हणतात. दुसऱ्या पद्धतीत वरीलप्रमाणे संपूर्ण पादत्राण पी. व्ही. सी. चे बनविले जाते किंवा वरचा भाग कातडी तयार करून अंतःक्षेपण (इंजेक्शन) पद्धतीने पी. व्ही. सी. चा तळवा बसविला जातो. या पद्धतीस डी. आय. पी. (डायरेक्ट इंजेक्शन प्रोसेस) पद्धत म्हणतात.

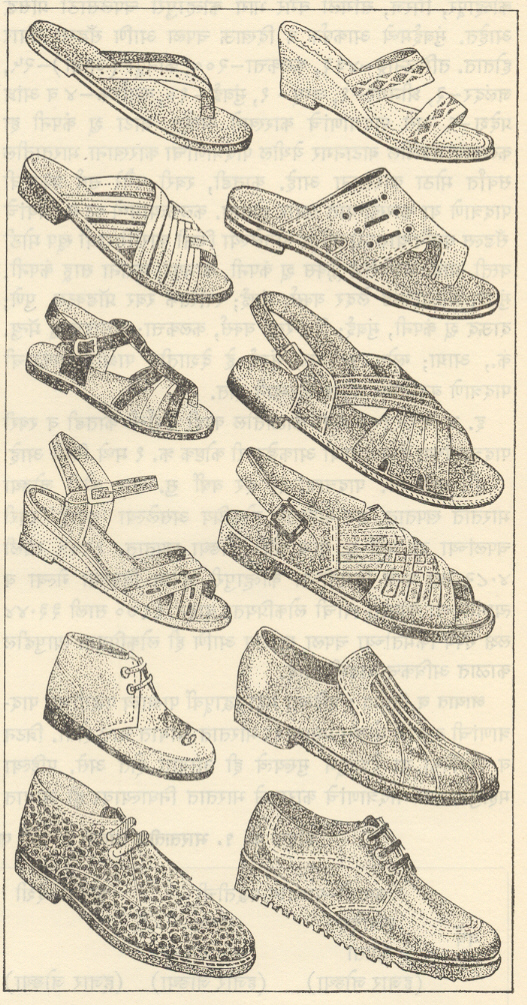

प्रकार : लोकांच्या आवडीनुसार व काळानुसार पादत्राणांचे अगणित प्रकार व पद्धती आतापर्यंत निर्माण झाल्या आहेत. बूट व चप्पल असे दोन मुख्य प्रकार आहेत. चप्पल बहुतकरून भारतात व पौर्वात्य देशांत (चीन, जपान वगैरे) जास्त वापरली जाते. हिचे दोन पट्ट्यांचा, उंच टाचेचा, तीन पट्ट्यांचा वगैरे प्रकार लोकप्रिय आहेत. बुटांमध्ये

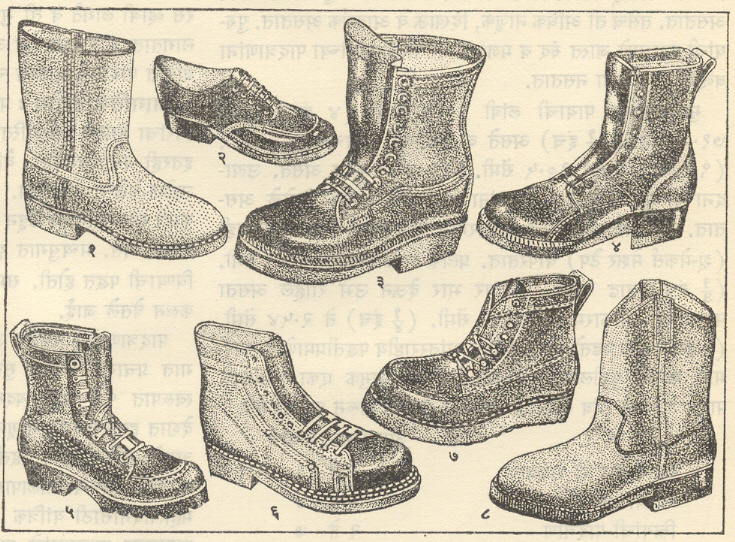

बिनबंदांचे आणि बंदांचे किंवा बटणांचे असे दोन प्रकार प्रामुख्याने पडतात. शिवाय शिकार करताना व घोड्यावर बसताना घालण्याचे गुडघ्यापर्यंत येणारे बूट, विविध खेळ खेळताना पावलाची हालचाल सुकर व्हावी म्हणून वापरायचे कॅनव्हासचे बूट, रबरी जाड तळव्यांचे ऑक्सफर्ड बूट, स्केटिंग करताना घालायचे चाके लावलेले बूट, शिवाय स्कीईंगसाठी (बर्फावरून घसरताना) वापरावयाचे बूट, दलदलीतून चालताना सोयीचे होणारे हवायुक्त रबरी सपाट तळव्याचे बूट, पावसाळ्यात वापरावयाचे रबरी बूट, फुटबॉलसारखे खेळ खेळताना घालावयाचे तळव्याला बोथट खिळे ठोकलेले स्टड बूट असे बुटांचे कितीतरी प्रकार आहेत.

पावलांच्या सुरक्षिततेच्या दृष्टीने योग्य असे पादत्राण वापरणे इष्ट असते. केवळ फॅशनकडे न पाहता चालताना पावलांच्या हालचालीस सुखद आणि सुयोग्य ठरेल असेच पादत्राण वापरावे. अगदी लहान (चालता न येणाऱ्या) मूलांना कातडी किंवा मखमली बूट, चालायला लागल्यावर मऊ चामड्याचा तळ असलेले सपाट तळव्याचे बूट अगर सँडल्स, आणखी वय वाढल्यावर टाचेची उंची सु. २·५ ते ४ सेंमी. एवढी असलेले बूट किंवा सँडल्स आणि पायाची पूर्ण वाढ झाल्यावर मग आपल्या आवडीप्रमाणे घेतलेली पादत्राणे योग्य ठरतात. वाढत्या वयामध्ये टोकाला घट्ट आवळणारा भाग असलेली किंवा टाचेची उंची प्रमाणापेक्षा जास्त असणारी पादत्राणे वापरणे पायाला अहितकारक ठरते. लहान वयात बूट किंवा सँडलसारखे पायाबरोबर बसणारे पादत्राण वापरल्याने चालण्यातला डौल कायम राहतो.

पादत्राणांमध्ये स्त्रियांची व पुरुषांची पादत्राणे सामान्यतः निरनिराळी ओळखू येतात. स्त्रियांच्या पादत्राणांचे तळवे पुरुषांपेक्षा अरुंद असतात. तसेच ती अधिक नाजूक, दिखाऊ व आकर्षक असतात. पुरुषांची पादत्राणे जास्त रुंद व मजबूत असतात. पुरुषांच्या पादत्राणांना बव्हंशी उंच टाचा नसतात.मुलामुलींच्या पायाची लांबी १०·२ सेंमी. (४ इंच) पासून ७१·१ सेंमी. (८ १/३ इंच) असते व प्रौढांच्या पायाची २४·६ सेंमी. (९ २/३ इंच) पासून ३०·५ सेंमी. (१२ इंच) पर्यंत असते. उत्पादनाच्या सुलभतेसाठी पादत्राणांना निरनिराळे क्रमांक दिलेले असतात. पायाच्या लांबीप्रमाणे आकारमान दर्शविणारी निराळी मापपट्टी (शू-मेकर्स मेझर टेप) वापरतात. प्रत्येक आकारमानात ०·८० सेंमी. (१/३ इंच) वाढ असते. पायांवर भार देऊन उभे राहिले असता पावलांच्या आकारमानात ०·६४ सेंमी. (१/४ इंच) ते २·५४ सेंमी. (१ इंच) फरक पडतो. पादत्राणांना आंतरराष्ट्रीय पद्धतीप्रमाणे आकारमान क्रमांक पुढीलप्रमाणे देण्यात येतात व अमुक एका क्रमांकाचे पादत्राण किती लांब असेल हे शू-मेकर्स मेझर टेपवरून काढता येते.

आकारमान क्रमांक

लहान मुलांची पादत्राणे ० ते १३

मोठ्या मुलांची पादत्राणे १ ते ४

स्त्रियांची पादत्राणे २ ते ७

पुरुषांची पादत्राणे ५ ते ११

पादत्राण विकत घेताना पायाच्या रुंदीपेक्षा ०·५ सेंमी. रुंद व बोटांपुडे १·५ सेंमी. जागा राहील तकी लांब पाहून द्यावे. तसेच दोन्ही पायांमध्ये पादत्राणे घालून पहावीत. पादत्राणे घालून उभे राहून व चालून पहावे, कारण उभे राहिल्यावर पावलाच्या लांबीत फरक पडतो. सर्व प्रकारच्या पादत्राणांमध्ये चामड्याचे पादत्राण पावलाला अत्यंत सुखकर असते.

पादत्राणांमुळे होणारे विकार : चामड्याचे नवीन पादत्राण वापरायला लागल्यावर त्यामुळे पायाला हमखास इजा होते. याला ‘बूट किंवा चप्पल चावणे अथवा लागणे’ असे म्हणतात. बुटाबरोबर मोजे वापरल्यास बूट कमी चावतो. पादत्रांणाचा भाग पावलावर सतत घासला जाऊन त्या त्या ठिकाणी पायाला घट्टे पडतात. काही वेळा पादत्राणाचा खिळा तळपायाला लागून ⇨ भोवरी किंवा ⇨ कुरूप यांसारखे त्रासदायक विकार होतात. अशा वेळी चामड्याच्या पादत्राणाऐवजी मऊ रबरी पादत्राण वापरणे सोयीचे ठरते. हल्ली तयार होणारी रबरी किंवा संश्लेषित (कृत्रिम) रबरापासून तयार होणारी पादत्राणे वापरल्यास पायांवर चट्टे किंवा पुरळ उठणे यांसारखे अधिहर्षताजन्य (ॲलर्जीजन्य) विकार होतात [⇨ त्वचा ]. फार घट्ट बूट वापरल्याने पायांची बोटे वेडीवाकडी दाबली जाऊन त्यांना तोच आकार कायम येतो. काही वेळा नखे बोटांत घुसून गंभीर इजा होतात. नखांची वाढ खुंटते. पाय सारखे बंदिस्त राहिल्यामुळे कातडी ओलसर राहून चिखलीसारखा विकार उद्भवण्याची भीती असते. दमट हवामानाच्या प्रदेशात ही भीती जास्त असते.

चीनमध्ये प्राचीन काळी लाकडाचे लहान आकारमानाचे बूट घालून स्त्रियांची पावले मुद्दाम लहान करण्याची प्रथा होती. जिची पावले जास्त लहान ती स्त्री सौंदर्यवान समजत असत. या लहान पावलांमुळे स्त्रियांना नीट चालता येत नसे परंतु सौंदर्यासक्तीमुळे स्त्रिया तेही सहन करीत असत.

हल्ली पोलिओसारख्या काही रोगांमुळे पावलात किंवा पायात निर्माण झालेली अथवा जन्मजात असलेली विकृती झाकून ती कमी करण्याच्या हेतूने काही विशिष्ट प्रकारची पादत्राणे वापरली जातात. मात्र अशा पादत्राणांची विकलांग चिकित्सातज्ञाकडून व्यक्तिशः शिफारस व्हावी लागते व ती मुद्दाम योग्य त्या आकाराची बनवून घ्यावी लागतात. पायामध्ये दोष असणाऱ्यांनी शक्यतो बूट, स्लीपर यांसारखी बंदिस्त पादत्राणे वापरणे चांगले.

जागतिक उद्योग : प्राचीन काळात पादत्राणे बनविणाऱ्या कारागिरांचा वेगळा वर्ग अस्तित्वात होता परंतु हे कारागीर चामड्याच्या इतरही वस्तू बनवीत. वैदिक वाङ्मयात त्यांचा ‘चर्मकार’ म्हणून उल्लेख केलेला आढळतो. रोमन साम्राज्यात असे लोक इतर आणखी काही लोक कामाला ठेवून त्यांच्याकडून कामे करून घेत. त्यांची वस्ती वेगळी असे. मध्ययुगात यूरोप व अमेरिकेत ही पादत्राणे घरीच बनविण्याची पद्धत होती. समाजातील मागास वर्गाकडून हे काम मोलाने करून घेतले जाई.

पादत्राणांच्या यांत्रिक उत्पादनास व महोत्पादनाची तत्त्वे या उद्योगात प्रचारात येण्यास सुरुवात झाल्यानंतर जगभर या उद्योगाच्या स्वरूपात फार मोठा बदल घडून आला. अद्यापही भारतासारख्या देशात हस्तव्यवसाय म्हणून पादत्राणांचे काही प्रमाणात उत्पादन होत असले, तरी पाश्चात्त्य पद्धतीच्या पादत्राणांच्या आणि रबर, प्लॅस्टिक इ. आधुनिक कच्च्या मालापासून तयार करण्यात येणाऱ्या पादत्राणांच्या महोत्पादनासाठी यांत्रिक प्रक्रियाच वापरण्यात येत आहेत. मोठ्या प्रमाणावर पादत्राणांचे उत्पादन करण्याची कल्पना रोमन काळातच उदयाला आलेली होती तथापि पादत्राणांचा आधुनिक म्हणता येईल असा पहिला कारखाना अमेरिकेत १७६० साली जे. ए. दागिअर यांनी लिन, मॅसॅचूसेट्स येथे सुरू केला. त्यांनी बरेच कारगीर कामावर ठेवले आणि त्यांपैकी प्रत्येकाला एकेक ठराविक काम वाटून दिले. १७९० मध्ये यूरोपात बूट शिवण्यासाठी खास यंत्र तयार करण्यात आले आणि १८१० मध्ये अमेरिकेत तळवे जोडण्यासाठी दोऱ्याऐवजी खिळ्यांचा वापर करण्याची पद्धत शोधून काढण्यात आली. तथापि या शोधांचा परंपरागत उद्योगावर फारसा परिणाम झाला नाही. १८१८ साली डाव्या व उजव्या पायातील बूट असा बुटांमध्ये फरक करण्यात आला. बूट ज्यावर बांधतात त्या साच्यांचे १८२१ मध्ये यूरोपात लेथवर मोठ्या प्रमाणावर उत्पादन करण्यात आले. १८२२ मध्ये एका जर्मन उत्पादकांनी बुटाचा वरचा भाग तळव्याला जोडण्यासाठी स्क्रू वापरले तर ड्रेझ्डेन येथील एका कारखानदारांनी यासाठी लाकडी चुका वापरण्यास १८३९ मध्ये सुरुवात केली. चुका ठोकणारी यंत्रे अमेरिकेत १८३३ मध्ये तयार करण्यात आली व नंतराच्या काळात त्यांत सुधारणा झाली. १८४५ च्या सुमारास तळव्याचे कातडे लाटून घट्ट करण्याचे यंत्र प्रचारात आले व त्यामुळे ऐरणीसारख्या दगडावर हातोड्याने चामडे ठोकून घट्ट करण्याची परंपरागत पद्धत मागे पडली. १८४६ मध्ये इलाअस हौ यांनी शिवणाच्या यंत्राचा शोध लावला, १८५८ मध्ये एल्. आर्. ब्लेक यांनी बुटाचा तळवा बुटाच्या वरच्या भागाला जोडण्याचे यंत्र शोधून काढले. यंत्रामुळे बूट बनविण्याचा वेग आणि बुटाच्या सुबकपणा वाढला. यानंतर विविध क्रियांसाठी यंत्रे बनविण्यात येऊन विसाव्या शतकाच्या सुरुवातीपर्यंत बुटाच्या निर्मितीमधील जवळजवळ सर्व क्रिया यंत्राच्या साहाय्याने होऊ लागल्या. या यांत्रिकीकरणामुळे चर्मकारांची परिस्थितीही सुधारली व पूर्वी अपुरे वायुवीजन असलेल्या लहानशा दुकानात आपल्या हत्यारावर सतत ओणवे होऊन काम करणाऱ्या चर्मकारांना जडणाऱ्या क्षयरोगाचे प्रमाण पुष्कळच कमी झाले. तसेच सामान्य माणसाला परवडतील अशी विविध प्रकारची पादत्राणे तयार करण्यात येऊ लागली. १९६० सालानंतर बुटाचा आतला तळवा व वरचा भाग उष्णता आणि आर्द्रता यांच्या साहाय्याने जोडणे, बुटाचे विविध भाग शिवून जोडण्याऐवजी आसंजक द्रव्याने [⇨ आसंजके] चिकटवून जोडणे, तळवा बुटावरच साच्याने तयार करणे इ. प्रक्रिया प्रचारात आल्यावर बुटांचा तसेच इतर पादत्राणांच्या निर्मितीचा वेग खूपच वाढला. प्लॅस्टिकचा तळव्यांसाठी वापर होऊ लागला. चामडे ज्याप्रमाणे पादत्राण वापरात असताना आर्द्रता शोषून घेते व वापरात नसताना आर्द्रता टाकून देते त्याप्रमाणे गुणधर्म असलेले प्लॅस्टिक शोधून काढण्यात आल्यावर त्याचा बुटांच्या वरच्या भागाकरिताही वापर होऊ लागला.

जगातील सर्वांत जास्त पादत्राणांचे कारखाने अमेरिकेच्या संयुक्त संस्थानांत आहेत. १९६० च्या सुमारास तेथे सु. ८५० मोठे कारखाने होते. न्यू इंग्लंड व मॅसॅचूसेट्स या राज्यांत बुटांचे सर्वांत जास्त कारखाने आहेत. अमेरिकेच्या खालोखाल ब्रिटनमध्ये पादत्राणांची निर्मिती होते. १९६० च्या सुमारास ब्रिटनमध्ये एकूण सु. १,२०० कारखाने होते परंतु त्यांतील १/३ अगदीच लहान होते. ब्रिटनमध्ये पादत्राणांची निर्मिती ही लघुउद्योगात मोडते. त्यामुळे १,००० हून जास्त कामगार कामाला असलेले फक्त पाच कारखाने आहेत. यांशिवाय जर्मनी, फ्रान्स व इटली या देशांतही उत्तम दर्जाची पादत्राणे बनविली जातात. रशियात देखील पादत्राणांचे मोठमोठे कारखाने आहेत परंतु तेथील पादत्राणांचा दर्जा कमी आहे. तेथे चेकोस्लोव्हाकियातून निम्म्याहून जास्त पादत्राणे आयात करण्यात येतात. चीन, भारत, यूरोपमधील इतर देशांतूनही थोड्या प्रमाणात आयात करण्यात येते. स्वित्झर्लंडमध्ये लहान लहान कारखान्यांमधूनच पादत्राणांचे उत्पादन होते परंतु नवीन आकर्षक प्रकार व मालाचा उच्च दर्जा (विशेषतः स्त्रियांची पादत्राणे) याबद्दल त्या देशाची ख्याती आहे.

भारतीय उद्योग : फार पूर्वीपासून भारतात चामड्याच्या निरनिराळ्या वस्तू तयार करणारे कारगीरच पादत्राणेदेखील तयार करीत. नंतर हे कारागीर फक्त पादत्राणेच बनवू लागले. कानपूर, लखनौ, आग्रा, जयपूर, बिकानेर, राजकोट, पुणे, कोल्हापूर, हैदराबाद, रायचूर, म्हैसूर, त्रिचनापल्ली वगैरे ठिकाणांची भारतीय पद्धतीच्या पादत्राणांच्या निर्मितीसाठी विशेष प्रसिद्धी होती. पाश्चात्त्य पद्धतीची पादत्राणे पहिल्या महयुद्धाच्या काळात जास्त तयार व्हायला लागली कारण लष्करासाठी लागणाऱ्या बुटांची मागणी एकदमच वाढली. त्यामुळे ब्रिटिश भांडवलदारांनी कानपूर, आग्रा, दयाळबाग, मुंबई व मद्रास येथे पादत्राणांचे कारखाने सुरू केले. युद्ध संपल्यानंतर हेच कारखाने सर्वसाधारण पादत्राणे बनवू लागले. दुसऱ्या महायुद्धाच्या काळात व नंतर या कारखान्यांमध्ये वाढ होत गेली. स्वातंत्र्यप्राप्तीनंतर अधिक उत्पादन व निर्यात यांस पोषक अशा सरकारी धोरणामुळे या धंद्याची भरभराट होऊ लागली व आता परदेशी चलन मिळवून देणाऱ्या धंद्यांपैकी हा एक महत्त्वाचा धंदा मानला जातो. कापड, रबर, कॅनव्हास, फोम रबर, पी. व्ही. सी. वगैरेंच्या वापरामुळे १९६० सालानंतर या धंद्याची खूपच प्रगती झाली असून पादत्राणांमध्ये नावीन्यपूर्ण

प्रकार निर्माण झाले आहेत. भारतात तयार होणाऱ्या व विशेषतः निर्यात होणाऱ्या पादत्राणांची पुढीलप्रमाणे वर्गवारी करण्यात येते : (१) संपूर्ण कातडी (२) काही भाग कातडी असलेली : (अ) वरचा भाग कापडी अगर कातडी व तळवा कातडी, (आ) तळवा रबर वा इतर संश्लेषित द्रव्याचा आणि वरचा भाग कातडी, (इ) जरीकाम, सोनेरी विणकाम, भरतकाम असलेली कलात्मक (३) वरचा भाग कापडी व तळवा रबरी (४) संपूर्ण रबरी (५) कातडी व रबरी भागांव्यतिरिक्त अशी डी. आय. पी. व डी. व्ही. पी. पद्धतींची (६) इतर प्रकारची (खडावा, सपाता इ.).

पाश्चात्त्य देशांप्रमाणेच भारतातदेखील पादत्राणांची बहुतेक निर्मिती कारखान्यांमध्ये यंत्रांच्या साहाय्याने होते. ही यंत्रसामग्री तयार करणारे कारखाने देशात आग्रा, कानपूर, मुंबई, कलकत्ता व मद्रास येथे आहेत. मुंबई येथील पीरभाई अँड सन्स हा अशी यंत्रसामग्री बनविणारा कारखाना सर्वांत जास्त प्रसिद्ध आहे. १९६० साली भारतात पादत्राणांचे एकूण १२ मोठे कारखाने होते. आता या संख्येत वाढ झाली आहे. एकूण ९ लाख मजुरांना या धंद्यात काम मिळते. पाश्चात्त्य पद्धतीच्या बुटांची निर्मिती आग्रा व कानपूर येथे मुख्यत्वे होते. आग्र्याला दररोज ३०,००० बुटांच्या जोड्या तयार होतात. महाराष्ट्रात मुंबई सोडून इतरत्र चपलांचे उत्पादन जास्त होते. विशेषतः कोल्हापूर, मिरज, सांगली वगैरे भाग कोल्हापुरी चपलेसाठी प्रसिद्ध आहेत. मुंबईमध्ये आकर्षक व दिखाऊ चपला आणि सँडल्स तयार होतात. तमिळनाडू–४३३, कलकत्ता–२००, कानपूर (आग्रा)–२५, जलंदर–३, श्रीनगर–१, जम्मू–१, मुंबई–१०, कर्नाटक–४ व आंध्रप्रदेश–६ असे पादत्राणांचे कारखाने आहेत. बाटा शू कंपनी हा कलकत्त्याजवळील बाटानगर येथील पादत्राणांचा कारखाना भारतातील सर्वांत मोठा कारखाना आहे. कातडी, रबरी वगैरे सर्व प्रकारची पादत्राणे या कारखान्यात तयार होतात. कलकत्त्यामध्ये बूट व स्त्रियांचे सँडल्स बनविण्यासाठी प्रसिद्ध असलेल्या चिनी कारागिरांची खूप मोठी वस्ती आहे. यांखेरीज फ्लेक्स शू कंपनी, कानपूर करोना साहू कंपनी, मुंबई गोल्डफिल्ड लेदर वर्क्स, मुंबई स्वस्तिक रबर प्रॉडक्ट्स, पुणे दाऊद शू कंपनी, मुंबई हिंद रबर वर्क्स, कलकत्ता अलाइड शू मॅन्यु. कं., आग्रा ग्लोब फूटवेअर, मुंबई हे देशातील पाश्चात्त्य प्रकारची पादत्राणे बनविणारे प्रमुख कारखाने होत.

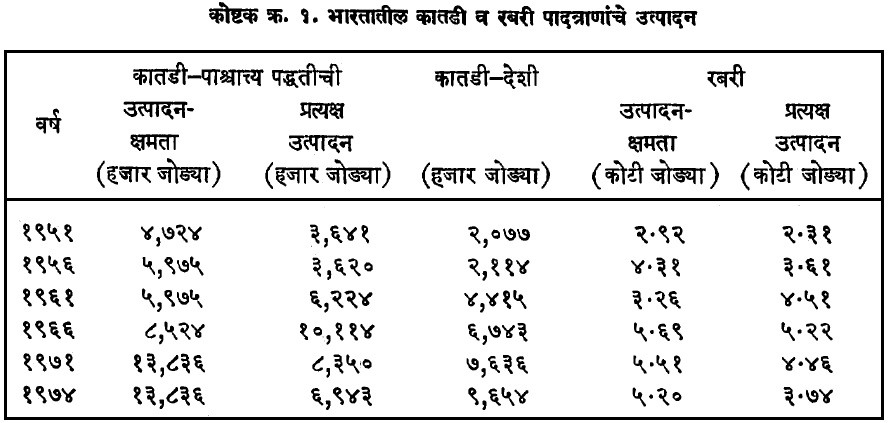

इ.स. १९५१–७४ या काळातील काही वर्षांची कातडी व रबरी पादत्राणांच्या उत्पादनाची आकडेवारी कोष्टक क्र. १ मध्ये दिली आहे.

पी. व्ही. सी. पादत्राणांच्या दर वर्षी सु. चार कोटी जोड्या भारतात खपतात, तर अतिशय लोकप्रिय असलेल्या ‘हवाई’ रबरी चपलांच्या दर वर्षी सु. पाच कोटी जोड्या खपतात. १९६५ साली ४·८२ लक्ष रुपये किंमतीच्या कोल्हापुरी चपला विकल्या गेल्या व त्यानंतरच्या काळात त्यांची लोकप्रियता वाढून १९७० साली ३३·४४ लक्ष रुपये किंमतीच्या चपला खपल्या आणि ही लोकप्रियता त्यापुढील काळात अधिकच वाढली आहे.

आयात व निर्यात : पहिल्या महायुद्धापूर्वी पाश्चात्त्य पद्धतीच्या पादत्राणांची बऱ्याच मोठ्या प्रमाणावर भारतात आयात चालू होती. ब्रिटन व अमेरिका या देशांतून मुख्यत्वे ही आयात होत असे. पहिल्या महायुद्धानंतर पादत्राणांचे कारखाने भारतात निघाल्यावर ही आयात कमी झाली. दुसऱ्या महायुद्धानंतर आयातीचे प्रमाण आणखीच मंदावले व आता ती जवळजवळ पूर्णपणे थांबली आहे.

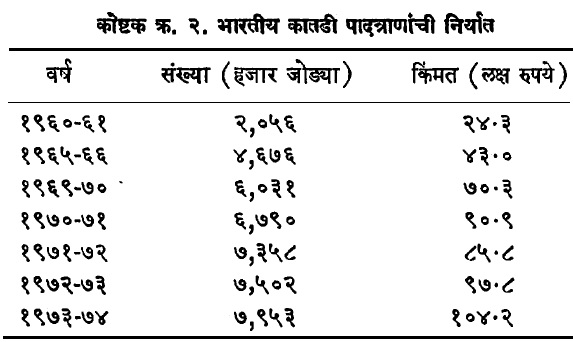

दुसऱ्या महायुद्धानंतर पाश्चात्त्य पद्धतीची सुबक पादत्राणे भारतात तयार होऊ लागली. याच्या आधी यूरोपात भारतीय बनावटीची पादत्राणे फारच थोड्या प्रमाणात निर्यात होत असत परंतु १९५० नंतर काही खाजगी कारखाने अमेरिका, ब्रिटन व मध्यपूर्वेकडील देशांना कातडी पादत्राणांची निर्यात करू लागले. १९५६ पासून ही निर्यात नॅशनल स्मॉल इंडस्ट्रीज कॉर्पोरेशन या केंद्रशासित महामंडळातर्फे होऊ लागली. हल्ली हे काम स्टेट ट्रेडिंग कॉर्पोरेशनमार्फत होते. अमेरिका, ब्रिटन, जर्मनी वगैरै देशांना पादत्राणे निर्यात करण्यात येतात. तंत्रज्ञांचे पथक परदेशी बाजारपेठांत पाठवून व आंतरराष्ट्रीय प्रदर्शनांमध्ये भाग घेऊन भारतीय पादत्राणांचा प्रचार केला जातो. परदेशांशी निर्यातीचे करार करून त्या मागणीप्रमाणे निरनिराळ्या राज्यांतील लहान मोठ्या उत्पादन केंद्रांमधून माल तयार करून निर्यात केली जाते. काही मोठे कारखाने व व्यापारी संस्था स्वतःच खाजगी रीत्या पादत्राणांची निर्यात करतात. निर्यात होणाऱ्या मालात पाश्चात्त्य पद्धतीच्या बूट, सँडल्स वगैरे प्रकारांप्रमाणेच कोल्हापुरी चप्पल, चढाव, मोजडी वगैरे भारतीय बनावटीचा मालदेखील मोठ्या प्रमाणावर अंतर्भूत असतो. तयार पादत्राणांप्रमाणेच कच्ची व संस्कारित कातडीदेखील निर्यात होतात [⇨ चर्मोद्योग]. पादत्राणांची सर्वांत जास्त निर्यात अमेरिकेस होते. कोल्हापुरी चपलेला अमेरिकेच्या संयुक्त संस्थानांत वाढती मागणी असून कॅनडा, द. अमेरिका व आफ्रिकेतील देशांत तसेच इटली, प. जर्मनी, फ्रान्स, हॉलंड, ऑस्ट्रेलिया इ. देशांतही त्यांची निर्यात होते आणि त्यामुळे भारताला तीन ते चार कोटी रुपयांचे परकीय चलन मिळते. १९६०–७४ या काळातील काही वर्षांची पादत्राणांच्या निर्यातीची आकडेवारी कोष्टक क्र. २ मध्ये दिली आहे.

तांत्रिक शिक्षण व शासकीय योजना : पादत्राणांची वाढती मागणी व निर्यात लक्षात घेऊन या विषयाच्या तांत्रिक शिक्षणाची भारतामध्ये केंद्र व राज्य सरकारमार्फत पुढीलप्रमाणे सोय केलेली आहे.

भारत सरकारच्या नॅशनल स्मॉल इंडस्ट्रीज सर्व्हिस इन्स्टिट्यूटतर्फे सेंट्रल फूटवेअर ट्रेनिंग सेंटर, गिंडी (मद्रास) व मॉडेल ट्रेनिंगकम-प्रॉडक्शन सेंटर, लखनौ येथे पदविका अभ्यासक्रम आहेत. या प्रशिक्षण केंद्रांमध्ये पादत्राण उत्पादनाची आधुनिक यंत्रसामग्री, हत्यारे व अवजारे यांची सोय आहे.

महाराष्ट्रात खेरवाडी, वांद्रे (मुंबई) येथील गव्हर्मेंट लेदर वर्किंग स्कूल ही संस्था राज्य सरकारच्या तांत्रिक शिक्षण खात्यातर्फे चालविण्यात येते. या संस्थेत पदविका व प्रमाणपत्र शिक्षणक्रम आहेत. त्याशिवाय जिल्हा परिषदांमार्फत चालू असलेली चर्मवस्तू प्रशिक्षण केंद्रे कोल्हापूर, हिंगोली व दर्यापूर या ठिकाणी आहेत. शिक्षणक्रम पूर्ण केलेल्या निवडक विद्यार्थ्यास या केंद्रांमध्ये कामावर घेतले जाते. वरील स्थानिक संस्थांशिवाय काही फिरत्या शाळादेखील विकास गटामार्फत काढण्यात येतात. वरील शिक्षणसंस्थांतून १ ते १ १/२ वर्षाचे शिक्षणक्रम असून विद्यार्थ्यांना शिक्षणवेतन (स्टायपेंड) देण्यात येते.

वांद्र्याच्या शिक्षण संस्थेप्रमाणेच निरनिराळ्या राज्य सरकारांनी मद्रास, कलकत्ता, कानपूर, जलंदर, ग्वाल्हेर अशा ठिकाणी तांत्रिक शिक्षणाची सोय केली आहे. केंद्र सरकारच्या ग्रामीण उद्योग प्रकल्पाच्या योजनेप्रमाणे निरनिराळ्या राज्यांत चर्मवस्तू उत्पादनास साहाय्य करण्याच्या दृष्टीने केंद्रांची स्थापना होत आहे. महाराष्ट्रात श्रीगोंदा (अहमदनगर जिल्हा) व वाशी (उस्मानाबाद जिल्हा) येथे लहान प्रमाणावर सामान्य सुविधा केंद्रे चालू करण्यात आली आहेत. या ठिकाणी स्थानिक व जवळपासच्या कारागिरांना नाममात्र आकार घेऊन त्या केंद्रांमधील यंत्रे व हत्यारे, अवजारे वापरावयास मिळतात. तसेच केंद्रांवर देखरेख करणाऱ्या अनुभवी तंत्रज्ञांचे मार्गदर्शनही लाभते.

केंद्र सरकारच्या साहाय्याने स्थापन झालेल्या नॅशनल स्मॉल इंडस्ट्रीज कार्पोरेशनकडून लघुउद्योग केंद्रांना पादत्राणनिर्मितीची देशी व परदेशी यंत्रसामग्री सुलभ हप्त्यांनी पुरविण्यात येते. महाराष्ट्रात हे काम महाराष्ट्र लघुउद्योग विकास महामंडळाकडून केले जाते.

व्यक्तिगत कारागिरांना धंद्यासाठी कर्ज देण्याची व्यवस्था उद्योग संचालनालयाने केली आहे. या संस्थेकडून १,००० रु. पर्यंत कर्जाऊ रक्कम मंजूर होते. याहून जास्त कर्ज महाराष्ट्र राज्य वित्त महामंडळाकडून घर, शेत अगर मालमत्तेचे गहाणखत करून व्यक्तिगत शिफारसीवर मिळते. याखेरीज खादी आणि ग्रामोद्योग मंडळाकडून देखील भागभांडवलाच्या प्रमाणावर उचल मिळू शकते. सहकारी बँकांमार्फत देखील सुलभ हप्त्यांच्या बोलीवर कर्ज मिळू शकते.

याशिवाय पादत्राणनिर्मितीत लागणाऱ्या सर्व यंत्रसामाग्रीची निर्मिती देशात होते. आग्रा, कानपूर, मुंबई वगैरे ठिकाणी हे यंत्रसामग्रीचे कारखाने आहेत. पादत्राणांना लागणारी बरीचशी पॉलिशेदेखील देशात तयार होतात. तरीही काही विशिष्ट रसायने व चपलांच्या पट्ट्यांवर व व्यापारचिन्हासाठी कलाकुसरीचे व इतर ठसे उठविण्यासाठी लागणाऱ्या सोनेरी व रुपेरी पट्ट्या परदेशांतून आयात कराव्या लागतात. या वस्तूदेखील आता देशात हळूहळू तयार होत आहेत.

सरकारी क्षेत्रात कानपूर येथे टॅनरी अँड फूटवेअर कॉर्पोरेशन ऑफ इंडिया हे महामंडळ स्थापन करण्यात आलेले असून त्याच्यातर्फे ‘प्लेक्स’ या व्यापारी नावाखाली नागरी व लष्करी उपयोगासाठी लागणारे सर्व प्रकारचे बूट, तसेच इतर कातडी वस्तू व चर्मोद्योगासाठी लागणारे विविध पदार्थ यांचे उत्पादन करण्यात येते. एका कामाच्या पाळीत वर्षाला २० लाख पादत्राणांच्या जोड्या तयार करण्याची या महामंडळाची क्षमता असून महामंडळातर्फे तयार होणाऱ्या मालाचे वितरण व विक्री करण्याकरिता देशभर ठोक व किरकोळ विक्रेत्यांचे जाळे पसरलेले आहे.

पादत्राणांच्या वाढत्या मागणीमुळे व वाढत्या निर्यातीमुळे त्यांच्या गुणवत्तेस अतिशय महत्त्व आलेले आहे. भारतीय मानक संस्थेच्या सूचनेप्रमाणे निरनिराळ्या प्रकारच्या पादत्राणांचे गुणवत्तादर्शक नियम ठरवून दिलेले आहेत.

सरकारच्या प्रयत्नांमुळे पादत्राणनिर्मिती, तसेच कातड्यांची (संस्कारित व असंस्कारित) निर्यात व भारतीय तसेच पाश्चात्त्य पद्धतींच्या पादत्राणांची निर्यात दिवसेंदिवस वाढत असून पादत्राणांचा व्यवसाय देशातील प्रमुख उद्योगधंद्यांपैकी एक मानला जाऊ लागला आहे.

गांगल, चिं. वा.

पादत्राणासंबंधीचे काही सांस्कृतिक संकेत : देवळात, पूजेच्या वेळी, भोजनप्रसंगी चामड्याची पादत्राणे वापरणे, हे पवित्र रूढीप्रमाणे निषिद्ध आहे. त्याचप्रमाणे घरामध्ये चामड्याची पायतणे घालून फिरल्यास घर अपवित्र होते, अशी समजूत आहे. परंतु लाकडाची, वृक्षांच्या सालीची तसेच अन्य वनस्पतिजन्य पदार्थांची पादत्राणे अशुद्ध मानली जात नाहीत. रेशमी किंवा लोकरीची पादत्राणेही अशूद्ध मानली जात नाहीत. ब्रह्मचारी, संन्यासी, वानप्रस्थ यांनी चामड्याची पादत्राणे घालणे वर्ज्य आहे. ब्रह्मचाऱ्याने पादत्राणेच घालावयाची नाहीत ब्रह्मचर्य संपल्यानंतर स्नातकविधीमध्ये ती धारण करण्याचा एक विधी आहे. पांढरपेशा स्त्रियांना पादत्राणे घालण्याची सामान्यपणे मनाई होती ती आता राहिली नाही. मशिदीमध्ये किंवा मुस्लिमांच्या अन्य पवित्र स्थानी पादत्राणे घालून जाण्याचा इस्लाम धर्मामध्ये निषेध आहे परंतु ख्रिस्ती धर्मात नाही. ख्रिस्ती धर्मात तो नसण्याचे कारण ख्रिस्ती धर्माचा प्रसार यूरोपमध्ये चौथ्या-पाचव्या शतकांपासून सार्वत्रिक झाला. यूरोपचे हवामान थंड असल्यामुळे कडाक्याच्या थंडीमध्ये व बर्फवृष्टी चालू असताना घरात, दिवाणखान्यात, चर्चमध्ये अथवा इतरत्र कोठेही पादत्राण घालण्याची आवश्यकता फार भासते. त्यामुळे ख्रिस्ती धर्मामध्ये पादत्राणासंबंधी हिंदू-मुसलमानांप्रमाणे विधिनिषेध नाहीत. बौद्ध धर्माप्रमाणे चामड्याची पादत्राणे घालून देवळात किंवा घरात प्रवेश करता येत नाही.

पवित्र स्थळी चामडी पादत्राणांशिवाय इतर पादत्राणांना मज्जाव नाही. साधू, संन्यासी, गोसावी इत्यादींच्या खडावा पवित्र मानतात. त्यांच्या मृत्यूनंतर त्यांच्या खडावांची (पादुकांची) पूजाही करतात. खडावांची पूजा करण्याची कल्पना ही देव, साधू इत्यादिकांच्या पादपूजेवरून आली आहे. मराठादी क्षत्रियांच्या विवाहविधीमध्ये जोडा पायात घालून नवरदेव बोहल्यावर चढतो हा पावित्र्याच्या या संबंधातील कल्पनेमध्ये अपवाद मानला जातो.

महाराष्ट्रात कातडी चपला, वहाणा घालण्याची सरसहा पद्धत आहे. ही गोष्ट सगळ्या भारतासही लागू आहे परंतु एकोणिसाव्या शतकात व विसाव्या शतकाच्या प्रारंभी रेशमी किंवा जरीची फीत असलेला पुणेरी जोडा हा प्रकार प्रतिष्ठितपणाचा द्योतक होता. अजूनही राजस्थानी शैलीचे जूते हे एक पादभूषण मानले जाते. शू किंवा बूट हा भारतात कुशाणकाळापासून आला. मुसलमानी कारकीर्दीत त्याला महत्त्व आले. तो प्रतिष्ठेचा मानला गेला. ब्रिटिशांच्या अमदानीपासून पायमोज्यांसह बूट किंवा शू वापरणे सार्वत्रिक झाले परंतु भारताचे हवामान गरम असल्याने सर्वसामान्य व्यवहारात बूट हे छानछोकीचे (फॅशनचे) लक्षण मानले जाते. उंच टाचेची पादत्राणेसुद्धा छानछोकीची हौस असलेल्या स्त्रिया वापरू लागल्या आहेत हे पश्चिमी अनुकरण होय. प्रदेशभेदानुसार भारतातील पारंपरिक पादत्राणे विविध प्रकारच्या शैलींत आढळून येतात.

औद्योगिक क्रांतीनंतर नैसर्गिक किंवा कृत्रिम रबराची वा प्लॅस्टिकची पादत्राणे निर्माण होऊ लागली आहेत. ती हिंदू लोक अपवित्र मानीत नाहीत परंतु ही पादत्राणे कातड्याच्या पादत्राणांसारखीच दिसत असल्यामुळे पावित्र्याची शंका मात्र राहते.

पहा : चर्मकलाकाम; चर्मोद्योग.

1. Boucher, F. 20,000 Years of Fashion, New York, 1966.

2. Cohn, W. E. Modern Footwear Materials and Processes, New York, 1969.

3. Government of India, Leather Footwear, New Delhi, 1956.

4. Korn, J., Ed. Boot and Shoe Production, New York, 1953.

5. Leno, J. B. Art of Boot and Shoe Making, New York, 1950.

6. Stavridi, M. The History of Costume, 4 Vols., Boston, 1970.

7. Wilson, E. History of Shoe Fashions, New York, 1969.

जोशी, लक्ष्मणशास्त्री

“