कापड उद्योग : नैसर्गिक अगर कृत्रिम तंतूच्या (धाग्यांच्या) सुतापासून मागावर अगर यांत्रिक सुया वापरून कापड तयार केले जाते. तंतू त्याच्या जाडीच्या मानाने अनेकपट लांब असल्यामुळे त्यापासून सूत कातणे व कापड विणणे या क्रिया साध्य झाल्या आहेत. एक सेंमी.पेक्षा कमी लांब अशा तंतूंपासून सूत कातता येत नाही. जाड तंतूंपासून जाडेभरडे व बारीक तंतूंपासून तलम कापड निर्माण होते. पिंजणे, कातणे, पिळणे, विणणे, आणि रासायनिक प्रक्रिया करणे या सर्व अवस्थांमध्ये तंतू टिकाव धरील इतकी ताकद त्यात असावी लागते.

शक्ती, लवचिकपणा, चकाकी, मऊपणा, उबदारपणा, टिकाऊपणा या गुणधर्मांवर तंतूची (म्हणजे पर्यायाने कापडाची) प्रत व किंमत अवलंबून असतात. कृत्रिम (मानवनिर्मित) तंतूचा छेद वर्तुळाकार असतो व लांबी पूर्वनियोजित असते. अशा तंतूचे इतर काही गुणधर्मही योजिल्याप्रमाणे असू शकतात. कापूस, लोकर, रेशीम, फ्लॅक्स, सण (गोणपाटाचे तंतू) इ. नैसर्गिक तंतूंमध्ये प्रत्येकात काही विशिष्ट गुणधर्म असतात. कोणत्याही एका नैसर्गिक तंतूपासून `आदर्श’ (सर्व गुणांनी युक्त) कापड निर्माण होऊ शकत नसल्यामुळे कृत्रिम तंतूंवर वैज्ञानिकांचे लक्ष केंद्रित झाले, परंतु आजपर्यंत तरी आदर्श तंतू निर्मिणे शक्य झालेले नाही. सर्वगुणसंपन्न असा एकही तंतुप्रकार नैसर्गिक अगर कृत्रिम गटांमध्ये उपलब्ध झालेला नसल्यामुळे कापूस, लोकर इ. पाणी शोषून घेणारे तंतू व नायलॉन, रेयॉन, ॲक्रिलिक वगैरे कृत्रिम तंतू यांचे मिश्रण करून मिश्रतंतू तयार करण्यात आले. हवेतील जलांशामधून प्रत्येक तंतू कमीअधिक प्रमाणात बाष्प शोषून घेतो. लोकर व रेशीम सर्वांत जास्त प्रमाणात पाणी सामावून घेतात तर नायलॉन, ॲक्रिलिक इ. कृत्रिम तंतू पाण्याचा फारच कमी अंश सामावू शकतात. ज्या कपड्यात घामाचे शोषण जास्त होते ते कपडे लवकर खराब होतात.

जलशोषण आणि जलरोधन या दोन्ही गुणधर्मांचा समन्वय साधणारा तसेच इतर सर्व दृष्टींनी उपयुक्त असा तंतू निर्माण करण्याचा मानवाचा सतत प्रयत्न चालू आहे. उन्हाळ्यात सुती (कापसापासून तयार केलेल्या) कापडाचा गारवा, थंडीत लोकरीची ऊब, कापसाची स्वच्छता इ. उत्तमोत्तम गुणधर्म एकाच तंतूमध्ये असावे यासाठी संशोधन चालू आहे. टेरिकॉट, टेरिव्हिस्कोज, टेरिवूल, टेरिफ्लॅक्स इ. संमिश्र तंतू या संशोधनातूनच निर्माण झाले आहेत.

इतिहास : आदिमानवाच्या प्रगतीचा टप्पा पाणवठ्याच्या जवळ निवास करण्यापर्यंत आला त्याच सुमारास निरनिराळ्या उपलबध तंतूपासून सूत व सुतापासून कापड बनविणे ही कल्पना मूर्त स्वरूप घेऊ लागली. कृत्रिम धाग्यांच्या शोधापूर्वी सु. सात हजार वर्षे फ्लॅक्स, लोकर, कापूस व रेशीम हे चारच प्रकारचे तंतू मानवाला ज्ञात होते. अतिपूर्वेकडील देशांत प्राचीन कापडाचे अवशेष व तत्संबंधित काही उपकरणांचे भाग आढळून आले आहेत. यावरून तिकडील देशांत कापड उद्योग प्रथम उदयास आला असावा असा तर्क केला जातो. चिनी लोकांनी रेशमाच्या किड्यांची जोपासना करून त्यांच्या कोषांपासून सूत व सुतापासून कापड तयार करण्यास प्रथम सुरूवात केली. इ. स. तिसऱ्या शतकात जपानमध्ये व चौथ्या शतकात भारतात रेशीम उत्पादनास प्रारंभ झाला. मोहें-जो-दडो येथील उत्खननात असे आढळून आले आहे की, सिंधू नदीभोवतालच्या प्रदेशात इ. स. पू. सु. ३००० वर्षापूर्वी कपाशीची लागवड झाली असावी. ईशान्य आफ्रिकेमधील नाईल नदीच्या खोऱ्यामध्ये इ. स. पू. ५००० वर्षापूर्वी फ्लॅक्सच्या कापडाचे कापड विणकाम झाले असावे, असा पुरावा उपलब्ध झाला आहे. ईजिप्तमध्ये इ. स. पू. पहिल्या शतकातील कापडाचे काही अवशेष संशोधकांना आढळून आले आहेत त्याचप्रमाणे सिरिया देशातील ग्रीक लोकांच्या थडग्यांमध्ये लोकरीचे कापड, रंगवलेले कापड व भरतकामाचे नमुने सापडले आहेत. त्यावरून हा उद्योग त्या देशांमध्येही इ. स. पू. चौथ्या आणि तिसऱ्या शतकामध्ये चालू असला पाहिजे असे दिसते. अलेक्झांडर यांच्या इ. स. पू. ३२७ मधील भारतावरील स्वारीनंतर कापसाचा प्रसार उत्तर आफ्रिकेत विशेषतः ईजिप्तमध्ये झाला.

इसवी सनाच्या तिसऱ्या शतकात, साधारण २११ सालामध्ये, इराण व सिरिया या देशांत रेशमी धाग्याचे प्रथम उत्पादन झाले असावे. रेशमी किड्यांची मोठ्या प्रमाणावर जोपासना करून रेशमी कापड निर्माण करण्याचा मान बायझॅंटिन प्रदेशास दिला पाहिजे. हा उद्योग तेथे ९७६-१०२५ या कालखंडात उर्जितावस्थेत आला. सिसली बेटात जर असलेले रेशमी कापड ११३४-८१ या कालात तयार झाले. स्पेनमध्ये अंदाजे ७७१ सालात कापड विणकाम चालू झाले व ९९६ ते १०२१ या कालात कापड उद्योगात तेथे पुष्कळ सुधारणा झाली. अकराव्या शतकात व्हेनिस येथील कापड उद्योग भरभराटीत होता.

इसवी सनाच्या बाराव्या व तेराव्या शतकांमध्ये कापड उद्योगाचे लोण उत्तर इटली व फ्रान्स या प्रदेशांत पोहोचले व तेथे रेशमी कापड बनविण्याचा छोट्या गिरण्या निघाल्या. पंधराव्या शतकापर्यंत तर फ्लॉरेन्स विभागातील उत्पादकांनी रेशमी कापडाच्या निर्यातीपर्यंत मजल मारली. इराण व तुर्कस्तान या देशांतील कारागिरांनी चौदाव्या शतकामध्ये रेशीम व जर या धाग्यांपासून कापड विणण्याचा धंदा प्रस्थापित केला. वास्को द गामा यांनी १४९७ मध्ये भारतास जाण्याचा नवीन समुद्रमार्ग शोधून काढल्यावर कापड उद्योगास मोठी चालना मिळाली. तुलनात्मक दृष्टीने कापड उद्योग इंग्लंडमध्ये जरा उशीरानेच, म्हणजे सोळाव्या शतकानंतरच, सुरू झाला. सोळाव्या शतकाच्या अखेरीपर्यंत इंग्लंडमध्ये कापडाची आयात होत असे. पुढे अठराव्या शतकात मात्र स्पिटालफील्डस शहराच्या आसपास इंग्रज उत्पादकांनी रेशमी कापड विणण्याचे कारखाने उभारले. यूरोपीय देशांच्या मानाने अमेरिकेत कापड उद्योग जरा उशीरानेच जाऊन पोहोचला. १७०५ मध्ये अमेरिकेत कापड विणण्याचा धंदा प्रथम सुरू झाला. या धंद्याची प्रगती मात्र तेथे झपाट्याने झाली.

इसवी सनाच्या अठराव्या शतकात औद्योगिक क्रांतीच्या वेळी कापड उद्योगाचा पायासुद्धा यूरोपात घातला गेला. विशेषत: इंग्लंडमध्ये यांत्रिकीकरणाचे युग सुरू झाले व त्याबरोबरच सूतमागाचेही यांत्रिकीकरण सुरू झाले. त्यासाठी लागणाऱ्या सर्व साहित्याचा शोध इंग्लंडमध्येच लागला. उदा., कताई साधन, कताई यंत्र, धावता धोटा इत्यादी. व्हिटनी (१७६१-१८२५) ह्या अमेरिकन संशोधकांनी याच सुमारास रूईपासून सोप्या पद्धतीने सरकी वेगळी करण्याचे (रेचाई) यंत्र शोधून काढून एक महत्वाची कामगिरी केली.

अमेरिकेतील पहिली कापड गिरणी अठराव्या शतकात सुरू झाली. एकोणिसाव्या शतकात अर्थात यूरोपातील औद्योगिक क्रांतीनंतर यूरोपात व अमेरिकेत मोठ्या प्रमाणावर कापड गिरण्या सुरू झाल्या. यूरोपमध्ये हा उद्योग एवढा फोफावला याचे कारण म्हणजे वसाहतींमधून स्वस्त व मुबलक प्रमाणात मिळणारा कच्चा माल हे होय. परिणामत: यूरोपीय देशांच्या अधिपत्याखाली असणाऱ्या अनेक वसाहती खूप प्रमाणात कापूस पिकवू लागल्या व आपला कापूस यूरोपमध्ये पाठवू लागल्या. वसाहतवादी देश त्याच कापसाचे आपल्या गिरण्यांमध्ये कापड निर्माण करून त्यांच्या अधिपत्याखाली असणाऱ्या देशांनाच विकू लागले. इंग्लंडमध्ये कापसाची लागवड नाममात्रही होत नसताना कापड उद्योगातील तो एक अग्रगण्य देश बनला. मॅंचेस्टर हे शहर तेथील कापड गिरण्यांच्या धुरामुळे अक्षरश: `काळे’ झाले, एवढ्या कापड गिरण्या तेथे निघाल्या.

औद्योगिक क्रांती : सतराव्या शतकाच्या अखेरीपर्यंत सूत कातणे, कापड विणणे इ. क्रिया हातानेच केल्या जात असत. लिओनार्दो दा व्हिंची यांनी चाकाच्या संतत गतीचा उपयोग करून चातीच्या डोक्यावर बसविण्याच्या व धाग्याला पीळ देणाऱ्या आणि कांडीवर सूत गुंडाळणाऱ्या साधनाचा म्हणजे `फिरती’ चा (फ्लायरचा) १५१६ साली प्रथम शोध लावला. १७७३ मध्ये जॉन के या यंत्रज्ञांनी धावत्या धोट्याचा शोध लावला व त्यामुळे विणकाम जलद होऊ लागले. पण मग सुताचाच पुरवठा अपुरा पडू लागला. रिचर्ड आर्कराईट (१७६९) आणि सॅम्युएल क्रॉम्पटन (१७७९) यांनी अनुक्रमे वॉटर फ्रेम (जलशक्तीवर चालणारे सूतकताईचे यंत्र) व म्यूल (सूत कताईचे व काढलेले सूत चातीवर गुंडाळण्याचे यंत्र) या यंत्रांची निर्मिती केल्यामुळे सूतकताईत व सूत पुरवठ्यात सुधारणा झाली.

त्यानंतरच्या काळात पिंजणे व विंचरणे या कृतींसाठीही सुधारलेली यंत्रे बनविली गेली. १७८०-१८२० या काळात पूर्वी ज्या ज्या क्रिया हाताने कराव्या लागत त्या सर्व यंत्रांच्या साहाय्याने साधण्यात यश मिळाले. याच सुमारास यांत्रिक मागही तयार झाला. सुरूवातीसुरूवातीस या सुधारलेल्या मागाचा उपयोग स्वस्त किंमतीचा कापूस व लोकर यांचे कापड बनविण्याकडेच होई. मागावर निरनिराळ्या आकृती विणण्यासाठी लागणारी यंत्रसामग्री झोझेफ मारी जकार्ड (झाकार) या फ्रेंच शास्त्रज्ञांनी १८३४ मध्ये तयार केली. त्यामुळे सुती व रेशमी कापड आकर्षक आकृतींमध्ये मागावर निघू लागले.

यांत्रिक मागावर निरनिराळ्या तऱ्हेचे आकर्षक कापड मोठ्या प्रमाणावर तयार होऊ लागल्यामुळे कापडाच्या धंद्यात आंतरराष्ट्रीय चढाओढ निर्माण झाली. उत्तरोत्तर बाजार भरभराटीस येऊ लागला व परिणामतः लंडन (१८५१ व १८६२), पॅरिस (१८६७ व १८७८) आणि फिलाडेल्फिया (१८७६) येथे जागतिक कापड प्रदर्शने भरविली गेली.

एकोणिसाव्या शतकात रसायनशास्त्रात निरनिराळ्या प्रकारचे शोध लावले. नवीन पक्के रंग निर्माण करून न थांबता संशोधकांनी त्या शतकाच्या अखेरीस विणकामासाठी उपयोगी होणारे नवीन कृत्रिम तंतूही तयार केले. एक नवीन क्षेत्रच यामुळे कापड धंद्यामध्ये उदयास आले.

पहिल्या जागतिक युद्धानंतर एक नवीनच परिस्थिती निर्माण झाली. टिकाऊ, ताकदवान व चमकदार तंतू निर्माण करण्याच्या गरजेमधून ॲसिटेट सिल्क व पुढे नायलॉनचा जन्म झाला. पॉलिअमाइड नायलॉनच्या नंतर थोड्याच काळात पॉलिएस्टर, पॉलिॲक्रिलिक इ. तंतू तयार झाले व तंतुक्रांतीचा प्रत्यय आला. नवीन तंतूंची निर्मिती झाल्यानंतर त्यांचे कापूस, लोकर, रेशीम, कृत्रिम रेशीम इ. तंतूंशी मिश्रण करून मिश्रतंतू तयार होणे ओघानेच आले.

मजबूत, सुरकुत्या न पडणारे, चटकन धुता येणारे व त्वरित वाळणारे असे कापड कृत्रिम तंतूंपासून व त्यांच्या मिश्रणापासून तयार होऊ लागले. त्यामुळे वस्त्रप्रावरणांच्या धंद्यातही क्रांती झाली. टेरिलीन, टेरिवूल, टेरिकॉट, टेरिव्हिस्कोज, टेरिफ्लॅक्स अशा विविध प्रकारच्या कापडांनी आधुनिक कपड्यांत अधिक विविधता आणलेली आहे.

आधुनिक औद्योगिक क्रांती व कापड उद्योग : दुसऱ्या महायुद्धानंतर कापड उद्योगामध्ये अतिशय दूरगामी फरक पडले. पुढारलेल्या देशांतच नव्हे तर विकसनशील देशांतही या उद्योगात फार मोठ्या प्रमाणावर कापडाचे उत्पादन होऊ लागले. प्रत्यही अनेक गिरण्या या उद्योगात जास्त लक्ष घालू लागल्या श्रमप्रधान असलेला हा उद्योग हळूहळू सर्वत्र यंत्रप्रधान बनू लागला. गिरणीतील उत्पादनाची पातळी वाढवावी लागली. पण मग ज्या वेगाने उत्पादनक्षमता वाढली त्या वेगात पुढे गिऱ्हाईक न वाढल्यामुळे काही गिरण्या बंद ठेवण्याचीही पाळी येऊ लागली.

निरनिराळ्या शासकांच्या व तज्ञांच्या हे लक्षात आले की, कापड गिरण्यांची उत्पादनक्षमता, बदलत चाललेली व्यापारव्यवस्था व आर्थिक परिस्थिती यांची योग्य सांगड घालणे अतिशय जरूर आहे. १९४५-६० या पंधरा वर्षांच्या काळात वरील मुद्यांचा सांगोपांग विचार केला गेला. १९५०-६३ या कालावधीत असे आढळून आले की, यूरोप व अमेरिका येथील देशांतील कापड उत्पादनात अनुक्रमे २.३ व १.५ टक्के इतकी वाढ झाली, तर इतर उद्योगधंद्यांत हीच वाढ अनुक्रमे ५.८ व ४ टक्के अशी झाली. यावरून असा निष्कर्ष काढला गेला की, ग्राहकांची मागणी कापडमालापेक्षा इतर वस्तूंना जास्त प्रमाणात आहे. याच सुमारास आंतरराष्ट्रीय बाजारात आशियातील कापड उत्पादकांनी प्रवेश केला व व्यापारालास्पर्धेचेरूपयेतचालले. युरोप-अमेरिकेतील गिरण्यांना कारभार व व्यापारव्यवस्था यांत बदल करणे आवश्यक वाटू लागले.

विसाव्या शतकाच्या सुरूवातीस एकंदर व्यापारामधील ९० टक्के भाग पश्चिमेकडील देश उचलीत व त्यातील ७० टक्के तर केवळ ब्रिटन हाताळीत असे. १९१३ च्या सुमारास ही जी परिस्थिती होती तिच्यात परिवर्तन होता होता १९३८ च्या जागतिक मंदीच्या सुमारास यूरोपातील देशांच्या निर्यातीमध्ये ६५ टक्के घट होण्यापर्यंत मजल गेली. जागतिक कापड बाजारात अमेरिका म्हणावे तितके लक्ष घालीत नसल्यामुळे १९३८ च्या मंदीचा परिणाम मुख्यत: यूरोपातील देशांवरच झाला. दुसऱ्या महायुद्धाच्या शेवटी कापडबाजाराची परिस्थिती स्थूलमानाने पुढीलप्रमाणे हाती : अमेरिकेतील कच्च्या मालाच पुरवठा सुधारला, व्यापार वाढला व आर्थिक दृष्ट्या बळकटी आली. जपानमधील तीन चतुर्थांश कारखाने नष्ट झालेले, व्यापार कमी झालेला, परंतु गिरण्यांची पुर्नरचना होऊ लागल्यामुळे युद्धापूर्वी असलेल्या व्यापारी बळकटीचा पुन्हा पाया घातला जाऊ लागण्यास प्रारंभ झाला. यूरोपात युद्धोत्तर परिस्थितीमध्ये पूर्वीची यंत्रसामग्री अंशत: नष्ट झालेली व उरलेली नव्या यंत्राशी स्पर्धा न करू शकणारी होती व त्यामुळे आधुनिक बनावटीची यंत्रे यूरोपात, विशेषतः ब्रिटनमध्ये नंतरच्या काळामध्ये होऊ लागली. कृत्रिम धाग्यांची निर्मिती मोठ्या प्रमाणावर होऊ लागल्यामुळे कापूस धंद्यावर आलेला अनिष्ट परिणाम पश्चिमेकडील राष्ट्रांत फार काळ टिकून राहिला.

नवीन विचार प्रवाह : भांडवलाच्या गुंतवणुकीवर आधारलेले असे कापड उद्योगाचे नवीन स्वरूप उत्पादकांना विचारात पाडू लागले. सर्व साधकबाधक कारणांचा साकल्याने विचार केल्यावर उत्पादकांच्या विचारांना नवीन दिशा मिळाली. विवक्षित कामासाठी विवक्षित यंत्रसामग्री व त्यासाठी होणाऱ्या जास्त गुंतवणुकीत असलेला धोका अंशतः विभागणे या विचारांचा मेळ बसेना. यातून यूरोपीय सामायिक बाजारपेठेचा जन्म झाला. कापसापासून तो तयार कापडापर्यंतच्या सर्व क्रिया एकाच ठिकाणी होत असणाऱ्या गिरण्यांची संख्या फार कमी असल्यामुळे गुंतागुंतीचे प्रश्न निर्माण झाले. लहान गिरण्यांना आपला माल दलालांमार्फत विकण्याची व्यवस्था करावी लागली.

कृत्रिम धागा व कापसाचे अथवा इतर धागे यांचे मिश्रण करून तयार केलेल्या मिश्र धाग्यांच्या कापडाला १९६८ नंतरच्या काळात उत्तम बाजारपेठ मिळू लागल्यामुळे उत्तम प्रतीची यंत्रे असणाऱ्या गिरण्यांना पुन्हा उर्जितावस्था आली. या काळात नैसर्गिक धाग्यांच्या वापरापेक्षा कृत्रिम धाग्यांचा वापर प्रथमच वाढला. कापूस, लोकर, रेशीम इ. नैसर्गिक तंतूंच्या इतिहासाकरिता त्या त्या शीर्षकाची नोंद तसेच `तंतु, नैसर्गिक’ ही नोंद पहावी. `तंतु, कृत्रिम’, `विणकाम’ व `सूतकताई’ या नोंदीही त्या त्या विषयांच्या इतिहासाकरिता पहाव्यात.

कापड उद्योगाचे आंतरराष्ट्रीय स्वरूप : आंतरराष्ट्रीय व्यापाराची स्थिती अवलोकन केली असता असे दिसते की, ज्या मानाने इतर उद्योगधंद्यांत व व्यापारात वाढ होत आहे ज्या प्रमाणात कापड उद्योगाची वाढ झालेली नाही. ही गोष्ट कोष्टक क्र. १ वरून स्पष्ट होईल.

१९६०-६७ या आठ वर्षांत जागतिक एकूण व्यापारात प्रतिवर्षी ९.७ टक्के वाढ झाली. याउलट सुताच्या व सुती कापडाच्या आंतरराष्ट्रीय व्यापाराची परिस्थिती जवळजवळ होती तशीच राहिली. यावरून असे दिसते की, आंतरराष्ट्रीय बाजारपेठेत सुती कापडाची आवक-जावक मंदीच्या परिस्थितीत आहे. `गॅट’ (जनरल ॲग्रिमेंट ऑन टॅरिफस अँड ट्रेड) या जागतिक संघटनेने संशोधनात्मक अभ्यास करून याबाबत काही निर्णय घेतले. त्यांचा गोषवारा पुढीलप्रमाणे आहे.

गॅटच्या नियंत्रणाखाली सुती कापड वगैरेची आयात-निर्यात करणाऱ्या राष्ट्रांनी (विकसित आणि विकसनशील) एक दीर्घ मुदतीचा करार केला. या कराराचे उद्दिष्ट असे होते की, सुती कापड वगैरे निर्यात करणाऱ्या राष्ट्रांची निर्यात तर वाढावी पण त्याचबरोबर विकसित राष्ट्रांच्या कापड उद्योगधंद्याला बाध येऊ नये.

कोष्टक क्र. १. जागतिक कापड उत्पादन (१९६० – ६७).

| वर्ष | एकूण कापडाचे जागतिक उत्पादन कोटी डॉलर | सूत अथवा सुती कापडाचे आंतरराष्ट्रीय उत्पादन कोटी डॉलर |

| १९६० | ११,३१० | ३०४ |

| १०६१ | ११,८४० | २९४ |

| १०६२ | १२,४१० | २९३ |

| १९६३ | १३,५४० | ३०३ |

| १९६४ | १५,२२० | ३२४ |

| १९६५ | १६,४७० | ३३३ (अंदाजे) |

| १९६६ | १८,०४० | ३६२ (अंदाजे) |

| १९६७ | १८,९५० | ३४८ (अंदाजे) |

गॅटच्या वरील करारात जे देश आहेत (त्यांत भारतही आहे) त्यांच्या आयात-निर्यातीच्या अभ्यासावरून असे आढळून आले आहे की, विकसित राष्ट्रांच्या सूत व सुती कापडाच्या निर्यातीत १९६०-६५ मध्ये अनुक्रमे २१ व १३ टक्के घट झाली आहे. याउलट विकसनशील देशांतील निर्यातीत याच मुदतीस अनुक्रमे २५ व १५ टक्के वाढ झाली आहे. या कालखंडात विकसित देशांच्या सुती कापडाच्या उत्पादनातही मुळातच ७ टक्के घट झाली आहे, हेही या संदर्भात लक्षात ठेवले पाहिजे. या घटनेमागे मूळ कारण असे आहे की, विकसित राष्ट्रांनी कृत्रिम धाग्यापासून तयार होणाऱ्या कापडाच्या उत्पादनात वाढ केली. या तऱ्हेच्या उत्पादनाला लागणारा पैसा, तांत्रिक ज्ञान, कच्चा माल, यंत्रसामग्री वगैरे श्रीमंत देशांत भरपूर उपलब्ध झाली. कापड उत्पादनाच्या या शाखेत त्यांचेच प्रभुत्व आहे. सुती कापडाच्या उत्पादनात विकसित राष्ट्रांना जी घट सोसावी लागली त्याची भरपाई त्यांनी कापड उत्पादनाच्या अन्य शाखांत भरपूर प्रमाणांत करून घेतली.

सुती कापडाच्या जागतिक उत्पादनाची आकडेवारी कोष्टक क्र. २ मध्ये व रेयॉन आणि ॲसिटेट कापडाच्या उत्पादनाची आकडेवारी कोष्टक क्र. ३ मध्ये दिलेली आहे. ही आकडेवारी काही देशांत लांबीत, काही देशांत चौरस क्षेत्रात तर काही देशांत वजनात देण्यात येते.

| कोष्टक क्र. २. जगातील प्रमुख देशांतील सुती कापडाचे उत्पादन | |||

| देश | १९६५ | १९६७ | १९६९ |

| दशलक्ष मीटरमध्ये | |||

| झेकोस्लोव्हाकिया | ५०० | ५१५ | ४९८ |

| भारत | ७,६४३ | ७,२७७ | ७,७०६ |

| पाकिस्तान* | ६५८ | ७०५ | ७२४ |

| पोलंड | ८११ | ८२४ | ८४६ |

| तुर्कस्तान* | ७८१ | ६९४ | — |

| ब्रिटन* | ९२८ | ६८१ | ६६१ |

| अमेरिकेची संयुक्त संस्थाने | ८,४४७ | ७,५६९ | ६,३७८ |

| दशलक्ष चौरस मीटरमध्ये | |||

| पू. जर्मनी | २४४ | २४७ | २३७ |

| हाँगकाँग* | ५४३ | ६१३ | ६४० |

| हंगेरी | ३०५ | ३१३ | २६९ |

| जपान | ३,०१३ | २,८८५ | २,७७९ |

| द. कोरिया* | २७४ | २४१ | २४९ |

| रूमानिया | ३१९ | ३५७ | ४१० |

| रशिया | ५,९७५ | ६,४२६ | ६,७२५ |

| यूगोस्लाव्हिया | ३९४ | ३७८ | ४१५ |

| देश | १९६५ | १९६७ | १९६९ |

| हजार टनात | |||

| फ्रान्स | २१०.८ | २१०. | २०६.३ |

| प. जर्मनी | २०६.३ | १७७.६ | १९०.८ |

| इटली | १०२.७ | १३२.७ | १२७.९ |

| मेक्सिको | ११४.८ | १२४.७ | १२८.२ |

| स्पेन | १०९.३ | ११५.९ | १०३.७ |

| कोष्टक क्र. ३. जगातील प्रमुख देशांतील रेयॉन व असिटेट कापडाचे उत्पादन. | |||

| कॅनडा | १००.८ | १०३.६ | — |

| भारत | ८७०.३ | ८८१.६ | ८९४. |

| पोलंड | १०३.२ | ११४.२ | ११९.१ |

| रशिया | ८११.६ | ९२५.८ | १,०८६.०० |

| ब्रिटन | ५७१.७ | ४८४.४ | ५३८.१ |

| अमेरिकेची संयुक्त संस्थाने | १,६४९.६० | १,५३४.४० | १,५३९.९० |

| दशलक्ष चौरस मीटरमध्ये | |||

| पू. जर्मनी | ५४.७ | ६१.५ | ६४. |

| प. जर्मनी | ६८४. | ५४८. | ६३७. |

| जपान | १,६५३.४० | १,६५४.३० | १,६४९.९० |

| पाकिस्तान | ५७.३ | ३५.८ | ४५.२ |

| हजार टनात | |||

| फ्रान्स | ३१.९ | ३४.४ | ४४.४ |

| इटली* | १९. | १५.७ | १५.२ |

| बेल्जियम | १६.९ | २०.९ | २६.५ |

| स्पेन | १३. | १४.३ | १७.७ |

| स्वीडन | १३.२ | १२.३ | १४.५ |

* या देशातील दिलेली आकडेवारी निव्वळ सुती वा रेयॉन व ऍसिसेट कापडाच्या उत्पादनाची आहे. इतर देशांच्या बाबतीतील आकडेवारी निव्वळ व मिश्र दोन्ही स्वरूपाच्या कापडांच्या उत्पादनाची मिळून आहे.

भारतातील कापड उद्योग : सुती कापड उद्योग हा भारतातील सर्वांत मोठा संघटित असा उद्योग आहे. यांत्रिक पद्धतीने तयार करण्यात आलेले सूत व कापड यांच्या बाबतीत भारताचा जगात तिसरा क्रमांक लागतो. कापड निर्मितीत कापसाच्या वापराच्या दृष्टीने भारताचा दुसरा क्रमांक लागतो. या धंद्यामध्ये एक कोटी हातमागावर काम करणारे विणकर असून गिरण्यामध्ये सु. ७.५० लाख मजूरांना रोजगार मिळतो. ह्या धंद्यात सु. २६६ कोटी रूपयांचे भांडवल गुंतलेले असून वार्षिक उत्पादन सु. १,१००-१,२०० कोटी रूपयांचे आहे. १९७० मध्ये भारतात एकूण ६५६ कापड गिरण्या (सूतकताई व विणकाम मिळून) होत्या. या उद्योगापासून केंद्र सरकारला व राज्य सरकारांना उत्पादन कर, निर्यात कर इ. करांच्या रूपाने दरवर्षी १०० कोटी रूपयांच्या वर उत्पन्न मिळते. भारत हा कापड व सूत निर्यात करणाऱ्या देशांपैकी एक महत्त्वाचा देश असून या निर्यातीपासून सु. ९० कोटी रू. चे परकी चलन मिळते. १९६९ साली भारतातील गिरण्यांमध्ये प्रत्येकी १८० किग्रॅ वजनाच्या ६१.९४ लाख कापसाच्या गाठी वापरण्यात आल्या. त्यांपैकी ५५.९५ लाख गाठी देशी कापसाच्या व ५.९९ लाख गाठी आयात कापसाच्या होत्या.

फार प्राचीन काळापासून कापसापासून कापड बनविण्याच्या बाबतीत भारत आघाडीवर होता. भारतातील कोष्टी एककाळी या कामात इतके कुशल होते की, येथील तलम कापड मिळविण्याकरिता परदेशातील श्रीमान लोक भारंभार सोने द्यावयास तयार असत. भारतातील या तलम कापडाला `आब्रावान’ म्हणजे विणलेली हवा, `शबनम’ म्हणजे सायंकाळचे दव यांसारखी कल्पनारम्य नामाभिधाने प्राप्त झाली होती. भरतकाम, रोध-रंजनक्रिया [→ रंजनक्रिया], हातछपाई व वेलबुट्ट्यांचे विणकाम ही भारतीय कापडाची वैशिष्ट्ये समजली जात होती. इतिहासपूर्व कालात भारतामध्ये कापड विणण्याची व रंगविण्याची कला ज्ञात होती असे दर्शविणारा पुरावा उपलब्ध आहे. इ. स. पू. ३०० च्या सुमारास सेल्युकस नायकेटॉर या ग्रीक राजाचे चंद्रगुप्त मौर्याच्या दरबारातील वकील मीगॅस्थीनीझ यांनी आपल्या लेखामध्ये जरीकाम केलेले कपडे व वेलबुट्टीचे नक्षीकाम असलेली अतिशय तलम मलमल पाहिल्याचे नूमद केले आहे. इ. स. पू. ३२७ मध्ये अलेक्झांडर यांनी भारतावर स्वारी केली त्यावेळी तेथील सुंदर छपाई केलेले कापड पाहून त्यांना आश्चर्य वाटले. तेव्हापासून भूमध्य सामुद्रिक देशांत भारतीय सुती कापड प्रसिद्धीस पावले. बॅबिलोनशी तर इ. स. पू. ३००० वर्षांपासून भारताचा कापडाचा निर्यात व्यवहार होता. तसेच मिसर (ईजिप्त) देशातील इ. स. पू. २००० वर्षांच्या कालातही भारतीय कापड `ममी’ तयार करताना वापरीत असत, असा उल्लेख इतिहासात सापडतो.

अजिंठा लेण्यातील (इ. स. पू. पहिले शतक ते इ. स. सातवे शतक) चित्रांवरून भारतात त्या काळीही कापडासंबंधी निरनिराळी तंत्रे माहीत होती असे दिसते. ही तंत्रे पुढीलप्रमाणे आहेत : (१) बंधन-कपडा बांधून रंगविणे, (२) द्विबंधन-दोन वेळा बांधून रोध पद्धतीने रंगविणे, (३) ब्रोकेड-वेलबुट्टीचे काम (उठावाचा कशिदा), (४) अती तलम विणकाम-डाक्का मलमल.

राजेरजवाड्यांसाठी आणि सामान्य लोकांसाठी असे दोन प्रकारचे विणकाम भारतात होत असे. निर्यातीच्या बंदराभोवती कापड उद्योग भरभराटलेला होता. काश्मिरी शाली, मुगा, टसर, एरी इ. रेशमी वस्त्र प्रकार, बनारशी शालू, किनखाप, बनात, गुजरातची पाटोला, लहेरिया आणि बांधणी या व इतर बनावटीच्या कापडांचा सर्व जगाला बऱ्याच काळापासून परिचय आहे.

मोगल कालापूर्वी व त्यांच्या राजवटीत भारतात तयार होणारी डाक्क्याची मलमल जगप्रसिद्ध होती. एकोणिसाव्या शतकाअखेर भारतीय कापड मोठ्या प्रमाणात यूरोपीय व इस्लामी राष्ट्रांत वापरले जात होते. इंग्लंडमधील कापड धंद्याला संरक्षण देण्यासाठी इंग्रजांनी त्यांच्या कारकीर्दीत भारतीय कापडनिर्मितीवर बंदी घातली होती. भारतीय कापडनिर्मिती घरगुती व परंपरागत स्वरूपाची होती. यंत्रयुगामध्ये या धंद्याला गिरण्यांशी स्पर्धा करणे अशक्य होऊ लागले. यूरोपातील औद्योगिक क्रांतीचा व इंग्रजांच्या वसाहतवादाचा एक परिणाम मात्र निश्चित झाला आणि तो म्हणजे भारतात कापसाची लागवड मोठ्या प्रमाणात सुरू झाली. कच्च्या मालाला यूरोपात चांगली बाजारपेठ मिळाली व कापसाला भावही चांगला मिळू लागला. त्यामुळे भारतीय शेतकरी जास्त कापूस पिकवू लागले. शांततेच्या काळात हा विनियोग फार उत्तम तऱ्हेने चालू होता. त्यामुळे इंग्रजांना भारतात कापड गिरण्या सुरू करण्याची आवश्यकता भासली नाही, किंबहुना ते त्यांना नको होते. युद्धाच्या वेळी मात्र ह्या बाबतीत त्यांना त्रास होऊ लागला. इंग्लंड व भारत यांच्यामध्ये यूरेशियाचा फार मोठा भूभाग पसरला आहे. तेथे कुठेही युद्धाची ठिणगी पडली की,इंग्लंडमधल्या गिरण्यांना भारतातील कापूस मिळेनासा होई आणि इंग्लंडच्या गिरण्यांमध्ये तयार झालेल्या कापडाला भारतातील अवाढव्य बाजारपेठेला पारखे व्हावे लागत असे. ही झळ प्रामुख्याने विसाव्या शतकाच्या सुरूवातीस बसली. भारतात जर कापडाच्या गिरण्या काढल्या, तर ते आपल्याला जास्त फायदेशीर ठरेल असे पहिल्या महायुद्धात इंग्रजांना कळून चुकले. दुसऱ्या महायुद्धाने सुद्धा ह्या गोष्टीला चालना दिली व भारतात अनेक कापड गिरण्या निघू लागल्या. अशा प्रकारे दोन्ही जागतिक युद्धांमुळे भारतीय कापसाला व कापड उद्योगाला चांगलीच चालना मिळाली.

आधुनिक यंत्रसामग्री असलेली कापडाची पहिली गिरणी कलकत्ता येथे १८१८ मध्ये निघाली. तथापि १८५४ पर्यंत खऱ्या अर्थाने आधुनिक कापडनिर्मितीस प्रारंभ झाला नव्हता. १८५४ मध्ये कानाजी डावर यांनी मुंबई येथे `द बॉम्बे स्पिनिंग अँड विव्हिंग मिल’ ही गिरणी स्थापन केली. १८६१ साली दुसरी कापड गिरणी अहमदाबाद येथे सुरू झाली. या गिरणीच्या उभारणीसाठी इंग्लंडहून तंत्रज्ञ आणविले होते. १९०० पर्यंत भारतातील कापड उद्योगाची प्रगती मंद गतीनेच झाली. त्यावेळी गिरण्या व हातमाग यांच्याद्वारे देशाची फक्त ४०% गरज भागत होती. १९०७ पासून गिरण्यांमध्ये विजेचा वापर सुरू झाल्यामुळे आणि कापडांच्या किंमती वाढल्यामुळे उत्पादन झपाट्याने वाढले. १९०७ मध्ये भारतात १९३ कापड गिरण्या होत्या. त्या १९१४ मध्ये २७१ झाल्या. त्याकाळात आधुनिक यंत्रसामग्रीची आयात होऊन गिरण्यांमध्ये तलम कापडही तयार होऊ लागले. १९०६ साली भारतात सुरू झालेल्या स्वदेशीच्या चळवळीमुळेही कापड उद्योगावर थोडाफार अनुकूल परिणाम झाला.

पहिले महायुद्ध १९१४ साली सुरू झाल्यावर कापडाची आयात कमी झाली व त्यामुळे भारतीय कापड उत्पादकांना भरपूर फायदा झाला. युद्धोत्तर काळात सर्व उद्योगांत आलेल्या मंदीच्या लाटेचा कापड उद्योगावरही मोठा परिणाम झाला. १९२३ पासून जपानने आपला कापड उद्योग आधुनिक पद्धतीवर विकसित केला आणि भारतात सर्वत्र स्वस्त कापड पुरवून भारतीय कापड गिरण्यांशी मोठ्या प्रमाणावर स्पर्धा सुरू केली. त्यामुळे स्वदेशी कापडाचा खप क मी होऊन एकूण उद्योगाची स्थिती खालावली. १९२१ मध्ये महात्मा गांधीनी खादीची चळवळ मोठ्या प्रमाणावर सुरू केली. १९३० च्या सुमारास आलेल्या जागतिक मंदीच्या काळात भारतीय कापड उद्योगाची स्थिती आणखीच खालावली. १९२८ मध्ये जपानच्या स्पर्धेविरूद्ध संरक्षण मिळावे म्हणून उत्पादन कर रद्द करावा अशी भारतीय कापड उत्पादकांनी सरकारकडे मागणी केली. त्यानुसार सरकारने उत्पादन कर रद्द केला. परंतु तेवढ्याने परिस्थितीत सुधारणा होऊ शकली नाही व त्यासंबंधी सरकारने अधिक काही करण्यास नकार दिला. पण नंतर मुंबई गिरणी मालक संघाच्या सूचनेवरून सरकारने एक चौकशी समिती नेमली व तिच्या शिफारसीनुसार १९३० साली कॉटन टेक्सटाइल इंडस्ट्री प्रोटेक्शन ॲक्ट संमत झाला. या अधिनियमान्वये १९२७ पासून आयात सुतावर लावण्यात आलेला कर १९३३ पर्यंत चालू ठेवण्यात आला. विदेशी कापडावरील आयात कर ११% वरून १५% पर्यंत वाढविण्यात आला. शिवाय ५ % जादा संरक्षण कर लावण्यात आला. हा संरक्षण कर ब्रिटिश मालावर नव्हता. हे संरक्षण १९३३ पर्यंत देण्यात यावे असे ठरले. इतके करूनही जपानची स्पर्धा तीव्र होऊ लागल्यामुळे एप्रिल १९३२ मध्ये पुन्हा जकात मंडळाची नियुक्ती करण्यात आली व मंडळाच्या शिफारशीनुसार आयात कर ऑगस्ट १९३२ पासून ५०% पर्यंत व नंतर जून १९३३ मध्ये ७५% पर्यंत वाढविण्यात आला. जपान व भारत यांच्यातील १९०४ मध्ये झालेला करार सोडून देऊन जपानी मालाला सुद्धा हा कर लावण्यात आला. यामुळे जपान व भारत यांमधील व्यापारी संबंध बिघडू लागले व दोन्ही राष्ट्रांच्या आर्थिक हिताच्या दृष्टीने १९३४ मध्ये नवीन व्यापारी करार करण्यात आला. त्यानुसार भारतातील जपानी कापडाची आयात व जपानला निर्यात होणार कापूस यांचे प्रमाण निश्चित करण्यात आले. ब्रिटिश माल सोडून इतर मालावर आयात कर ५०% असावा असे ठरले. ह्या कराराची कालमर्यादा १९३७ पर्यंत होती ती पुढे १९४७ पर्यंत वाढविण्यात आली. १९४६ मध्ये जकात मंडळाने कापड उद्योगाला दिलेले संरक्षण काढून घेऊन आयात कराचे १९४७ पासून महसूल करात रूपांतर करावे अशी शिफारस केली.

दुसरे महायुद्ध सुरू झाल्यावर जपान व इंग्लंडहून कापड येणे बंद झाले. त्यामुळे आशिया व आफ्रिका खंडातील मित्र राष्ट्रे, ऑस्ट्रेलिया, इंग्लंड व अमेरिकेतही भारतीय मालाला मागणी आली. युद्धकार्याकरिता लागणाऱ्या कॅन्व्हास, बंधपट्ट (बॅंडेज), ड्रिल इत्यादींसाठी उपयुक्त असणाऱ्या कापडास जास्त मागणी आली. यामुळे भारतातील कापड उद्योगास उर्जितावस्था येऊन १९३९ मध्ये गिरण्यांची संख्या ३८६ होती ती १९४५ मध्ये ४१७ पर्यंत वाढली. तथापि उत्पादन शक्तीत म्हणण्यासारखी वाढ झाली नाही. मागणीच्या वाढीपेक्षा उत्पादनवाढ कमी पडल्यामुळे कापडाच्या किंमती झपाट्याने वाढल्या. १९४२ मध्ये या किंमती युद्धपूर्वकालाच्या किंमतीपेक्षा ४-५ पटींनी वाढल्या. १९४३ मध्ये कापडावर आणि सुतावर नियंत्रण बसविण्यात आले. याकरिता टेक्स्टाइल कमिशनरची नेमणूक करण्यात आली व सरकारला नियंत्रणविषयक सल्ला देण्याकरिता २५ तज्ञ सदस्यांचे कापड नियंत्रण मंडळ (टेक्स्टाइल कंट्रोल बोर्ड) स्थापन करण्यात आले. १९३९ हे प्रमाण वर्ष मानल्यास (निर्देशांक १००) १९४३ मध्ये निर्देशांक ५१३ वर गेला व नियंत्रणामुळे १९४५ मध्ये तो २६५ वर उतरला. तथापि मूल्य नियंत्रण असूनही प्रत्यक्षात अधिक भावानेच कापड विकले जात होते.

दुसरे महायुद्ध १९४५ साली संपल्यानंतरही कापडाच्या किंमती उतरल्या नाही. त्यामुळे सरकारने सूत व कापड उत्पादन यांवर नियंत्रण ठेवण्यासंबंधी व त्यांचे वितरण करण्यासंबंधी तसेच कापडाची आयात, कच्चा माल इत्यादींवरही नियंत्रण ठेवण्यासंबंधी योजना आखल्या. तथापि ह्या प्रयत्नांना पाहीजे तितके यश आले नाही. त्यानंतर संप, देशातील अस्थिर परिस्थिती इ. कारणांमुळे उत्पादनात वाढ न होता कापडाच्या किंमती उत्तरोत्तर चढतच गेल्या. जानेवारी १९४८ मध्ये भारत सरकारने कापड व सुतावरील नियंत्रण काढून घेतले, तसेच वितरण व निर्यातीबाबतचे निर्बंध उठविण्यात आले. तथापि परिस्थिती आवाक्याबाहेर जात आहे की काय असे वाटल्यावरून डिसेंबर १९४८ पासून पुनश्च नियंत्रणे घालण्यात आली. सप्टेंबर १९४९ मध्ये उत्पादनावरील नियंत्रण काढून घेतले व वितरणाच्या बाबतीत सुधारणा करण्यात आल्या. एप्रिल १९४९ मध्ये निर्यात होणाऱ्या सर्व कापडावरील मूल्य नियंत्रण रद्द करण्यात आले व निर्यात कर देखील काढून घेण्यात आला. तसेच भारतीय गिरण्यांना कापूस उपलब्ध होण्यासाठी त्याच्या निर्यातीवर बंधन घालण्यात आले. तथापि सरकार व गिरणी मालक यांमधील मतभेदांमुळे सरकारने एप्रिल १९५१ नंतर निर्यात कर २५% केला. १९५३ मध्ये सरकार व गिरणी मालक यांच्यात विचार विनिमय होऊन निर्यात कर १०% वर आणण्यात आला.

भारत व पाकिस्तान १९४७ साली स्वतंत्र झाल्यानंतर पूर्वी असलेल्या ३९५ गिरण्यांपैकी १५ गिरण्या पाकिस्तानात गेल्या. जानेवारी १९७० मध्ये भारतामधील चालू असलेल्या गिरण्यांची आकडेवारी कोष्टक क्र. ४ मध्ये पुढे दिली आहे.

कापडाचे उत्पादन १९५८ सालापर्यंत उत्तरोत्तर कमी होत गेले. उत्पादन कर कमी करूनही उत्पादनवाढीच्या दृष्टीने काही उपयोग झाला नाही. यामुळे १९५८ मध्ये त्यावेळचे टेक्स्टाइल कमिशनर डी. एस्. जोशी यांच्या अध्यक्षतेखाली एक चौकशी समिती नेमण्यात आली. या समितीने उत्पादन करात योग्य ते फेरबदल व गिरण्यांतील यंत्रसामग्रीचे आधुनिकीकरण यांसंबंधी शिफारशी केल्या.

कोष्टक क्र. ४. जानेवारी १९७० मध्ये भारतात असलेल्या कापड गिरण्या

|

राज्य |

एकूण गिरण्या |

चातींची संख्या |

मागांची संख्या |

दररोज करणाऱ्या कामगारांची सरासरी |

कापसाचा खप गाठी (१८० किग्रॅ. १ गाठ) |

|

आंध्र प्रदेश |

३० |

४,७७,३६६ |

१,२७६ |

१५,९६७ |

१७,३२२ |

|

आसाम |

२ |

२३,०४० |

— |

१,१०२ |

१,०२४ |

|

उत्तर प्रदेश |

३४ |

९,९३,१८६ |

१३,५३४ |

५२,६८२ |

४३,५८८ |

|

ओरिसा |

४ |

१,००,१८० |

८६६ |

५,७०८ |

३,०२० |

|

कर्नाटक |

२७ |

६,७९,८५४ |

६,१६३ |

२६,१७३ |

२३,४९० |

|

केरळ |

२६ |

३,८६,२०८ |

१,११८ |

९,३९० |

९,८६२ |

|

गुजरात |

११६ |

३६,४१,४९० |

६३,३५१ |

१,५९,००५ |

१,०३,१७१ |

|

जम्मू-काश्मीर |

१ |

१२,६०० |

— |

— |

— |

|

तमिळनाडू |

२०५ |

४१,०१,३१६ |

९,१२७ |

९६,१५३ |

१,०५,२७३ |

|

दिल्ली |

४ |

१,९४,७१२ |

३,८४८ |

२०,३०७ |

१३,२०३ |

|

पंजाब |

८ |

१,५५,९३० |

१,३०४ |

६,१९१ |

७,८१५ |

|

प. बंगाल |

४१ |

९,४३,४२६ |

९,८९९ |

४२,६५९ |

२८,८७७ |

|

पाँडिचेरी |

५ |

१,२१,६०८ |

२,५३३ |

७,८७२ |

७,००२ |

|

बिहार |

५ |

५०,९४४ |

२१९ |

१,३१३ |

१,८८७ |

|

मध्य प्रदेश |

२२ |

६,४९,१९१ |

१३,०१६ |

४८,३६९ |

३२,२८३ |

|

महाराष्ट्र |

९७ |

४५,८६,९७१ |

७७,९४६ |

२,४०,१२९ |

१,४०,३४० |

|

राजस्थान |

२० |

३,५३,५७८ |

३,११० |

१५,०६४ |

१७,३११ |

|

हरियाणा |

९ |

२,०९,१२४ |

९७८ |

१०,२०१ |

१३,६२० |

|

एकूण |

६५६ |

१,७६,६७,७२४ |

२,०८,२८८ |

७,५८,५५२ |

५,६९,०८८ |

पहिल्या पंचवार्षिक योजनेच्या अखेरीस १९५५-५६ साली माणशी १४.५ मी. कापड उपलब्ध होते ते दुसऱ्या योजनेच्या (१९५६-६१) शेवटी १६.५ मी. उपलब्ध व्हावे हे लक्ष्य होते. हे लक्ष्य ठरविण्यासाठी कानुंगो समितीच्या शिफारशी व खादी मंडळाचा कार्यक्रम लक्षात घेऊन ठरविण्यात आले होते. या लक्ष्यानुसार १९६०-६१ साली देशातील वापरासाठी ६७,५०० लक्ष मी. कापड व निर्यातीसाठी ९,००० लक्ष मी. कापड उत्पादन व्हावयास पाहीजे होते. पण कापसाचा अपुरा पुरवठा व वाढती किंमत, करवाढ, उत्पादन खर्चातील वाढ, जुनी यंत्रसामग्री इ. कारणांमुळे हे लक्ष्य गाठणे शक्य झाले नाही. तिसऱ्या योजनेमध्ये १९६५-६६ अखेर देशातील वापरासाठी कापडाच्या उत्पादनाचे ७६,०५० लक्ष मी. एवढे लक्ष्य ठरविण्यात आले होते. परंतु वरील कारणांमुळेच ते गाठता आले नाही. भारतीय कापड गिरण्यांमध्ये कापड व सूत यांचा साठा वाढत आहे कारण देशातील वापराचे प्रमाण अपेक्षेप्रमाणे वाढलेले नाही. तसेच कच्च्या मालाच्या अपुऱ्या पुरवठ्यामुळे गिरण्यांना त्यांच्या क्षमतेपेक्षाही कमी उत्पादन करावे लागत आहे.

ऑक्टोबर १९६४ मध्ये सुती कापडावर अंशत: नियंत्रण बसविण्यात आले. या नियंत्रणात उत्पादन नियंत्रण, गुणवत्ता नियंत्रण, प्रमाणीकरण व मूल्य नियंत्रण ह्यांचा समावेश होता. मे १९६८ मध्ये तलम कापडांवरील नियंत्रणे रद्द करण्यात आली.

भारतात १९५१ मध्ये २,५०० टन रेयॉनचे सूत तयार करण्याचा पहिला कारखाना निघाला. १९७० मध्ये देशात विसांहून जास्त कारखाने कृत्रिम तंतूचे उत्पादन करीत होते आणि त्यांचे उत्पादन सु. १,१०,००० टनांहून अधिक होते. इतर देशांशी तुलना करता भारतातील कृत्रिम तंतूचा माणशी वापर अत्यल्प आहे. (भारत ०.२ किग्रॅ., अमेरिकेची संयुक्त संस्थाने ८.५ किग्रॅ., स्वीडन ६.७ किग्रॅ., ब्रिटन ६.५ किग्रॅ., जपान ६.१ किग्रॅ.). १९७० साली देशात १०० कोटी मी. कृत्रिम तंतूंचे कापड विणण्याची क्षमता असलेल्या १,०३,००० यांत्रिक मागांवर कापड निर्मिती करण्यात येत होती. १९७५ पर्यंत यामध्ये ४०,००० यांत्रिक मागांची भर पडावी अशी योजना होती. यांशिवाय जवळजवळ चार लाख हातमागांवर कृत्रिम तंतूंचे कापड विणले जाते. चौथ्या योजनेच्या अखेरीस रेयॉन व इतर कृत्रिम कापडांचे उत्पादन १५० कोटी मी. एवढे व्हावे असे ठरविण्यात आले होते. जगात १९६९ साली एकूण २४३ गिरण्या अशा कापडांचे उत्पादन करीत होत्या. त्यांपैकी प. यूरोपात ८४, पूर्व यूरोप व चीन ६०, उ. अमेरिका २९, द. अमेरिकेत २२ व आफ्रिका, आशिया व ऑस्ट्रेलिया यांमध्ये ४८ गिरण्या आहेत. भारतात सेल्युलोजयुक्त कृत्रिम तंतू व सूत बनविणाऱ्या १९६९ अखेर अकरा गिरण्या होत्या व काही नवीन गिरण्यांना परवानगी देण्यात आली होती. त्यांपैकी दोन गिरण्या परदेशी सहकार्याने चालविण्यात येत आहे. सर्व गिरण्या देशभर पसरलेल्या असून दहा गिरण्या आठ राज्यांत आहेत. ह्या गिरण्यांमधून १८,००० कामगार व ३,५०० इतर अधिकारी काम करीत आहेत. १९५१-६८ या दरम्यान सुती कापडाचे जागतिक उत्पादन एकंदर कापड उत्पादनाच्या ७३% वरून ५६% वर आले, लोकरीचे १०% वरून ८% वर आले, तर कृत्रिम कापडाचे उत्पादन १७% वरून ३६% वर गेले.

कोष्टक क्र. ५. भारतीय कापड उद्योगासंबंधी आकडेवारी (१९६० – ६८)

|

वर्ष |

गिरणी कापड उत्पादन कोटी मीटर |

सुती कापड निर्यात कोटी मीटर |

निर्यातीचे उत्पादनाशी शेकडा प्रमाण |

सूत व सुती कापड निर्यातीचे मूल्य कोटी डॉलर |

|

१९६० |

४६१.६ |

६३.५ |

१३.८ |

१४.६४ |

|

१९६१ |

४७०.१ |

५२.५ |

११.२ |

१२.६३ |

|

१९६२ |

४५६.० |

४६.५ |

१०.२ |

११.९१ |

|

१९६३ |

४४२.३ |

४८.६ |

११.० |

१३.५३ |

|

१९६४ |

४६५.४ |

५०.३ |

१०.८ |

१५.०६ |

|

१९६५ |

४५८.७ |

५०.७ |

११.० |

१५.६४ |

|

१९६६ |

४९३.९ |

४२.४ |

१०.० |

१२.८९ |

|

१९६७ |

४०९.७ |

४१.० |

१०.० |

१२.१२ |

|

१९६८ |

४३७.० |

४७.० |

१०.८ |

१३.५६ |

इ. स. १९६९ मध्ये ३.५६ कोटी रूपयांचे रेयॉन टॅफेटा, साटीन, ब्रोकेड, नायलॉन साटीन, पॉलिएस्टर सुटींग इ. प्रकारांचे कापड अमेरिका व यूरोपातील देश तसेच सिंगापूर, थायलंड इ. देशांकडे निर्यात करण्यात आले.

आधुनिक कालात भारताने कापड उद्योगातील आपले स्थान गमावले असून पश्चिमेकडील व पूर्वेकडील स्पर्धेस व तांत्रिक प्रगतीस तोंड देणे भारतीय उद्योगास कठीण जात आहे. जागतिक कापड धंद्याशी तुलना करता भारतातील या उद्योगाची परिस्थिती फारशी आशाजनक नाही. परदेशी चलन मिळविण्याच्या दृष्टीने १९६० सालाशी तुलना करता १९६७-६८ मधील स्थिती निराशाजनकच होती. मात्र त्यानंतरचे आकडे जरी पूर्णतया उपलब्ध नसले, तरी पावले प्रगती पथाकडे झुकत आहे असे दिसते. १९६०-६८ सालातील माहिती कोष्टक क्र. ५ मध्ये दिली आहे.

या कोष्टकावरून हे स्पष्ट होते की, १९६४ व १९६५ ही दोन वर्षे सोडल्यास परकी चलन मिळविण्याच्या दृष्टीने १९६० च्या मानाने परिस्थिती खालावलेली दिसते. त्यावेळच्या औद्योगिक व आर्थिक व्यवस्थेचा अभ्यास करता या निर्यात घटीला पुढील गोष्टी कारणीभूत झाल्या असाव्यात असे दिसते : (१) सतत वाढणारा उत्पादन खर्च (२) निर्यात करणाऱ्या जपान इ. देशांकडून वाढती स्पर्धा (३) आशिया व आफ्रिका खंडांतील नवीन उदयाला आलेल्या इंडोनेशिया, मलेशिया, युगांडा इ. स्वतंत्र राष्ट्रांनी स्वातंत्र्य प्राप्त होताच त्वरित हाती घेतलेला कापड उद्योग तसेच कॅनडा, ब्रिटन इ. देशांनी आयातीवर घातलेले निर्बंध ही काही प्रमाणात जबाबदार आहेत. परिणामतः त्या देशांतून भारतीय कापडाला जी कित्येक वर्षांच्या परंपरेनुसार मागणी होती ती एकदम बरीच घट झाली. पूर्वी ह्या बाजारपेठा

कोष्टक क्र. ६. १९६४ मध्ये दर कामगारामागे झालेल्या सुती कापडाच्या उत्पादनाची तुलना (निर्देशांक अमेरिका = १००).

|

देश |

सूत |

सुती कापड |

|

अमेरिका |

१०० |

१०० |

|

फिनलँड |

४९ |

८९ |

|

इंग्लंड |

२९ |

६८ |

|

इटली |

२५ |

४४ |

|

हाँगकाँग |

३३ |

४८ |

|

इझ्राएल |

२५ |

४१ |

|

भारत |

१७ |

३५ |

बऱ्याचशा प्रमाणात भारताच्या ताब्यात होत्या त्या आता नाहीशा होत चालल्या होत्या. वरील कारणांवर पुढील उपाय सुचविले गेले : (अ) भारतीय गिरण्यांना लागणारा कापूस योग्य किंमतीत भारतातच पैदा केला पाहिजे व तो हेक्टरी किमान २२५ किग्रॅ. निर्माण झाला पाहिजे. याने उत्पादन खर्च आटोक्यात येईल व आंतरराष्ट्रीय पातळीवरील स्पर्धेत भारत टिकू शकेल (आ) कापड उद्योगातील मजुरांची उत्पादन क्षमता वाढली पाहिजे. गिरण्यांत काम करणाऱ्या मजुरांची दरडोई कार्यशक्ती वाढविणे अपरिहार्य आहे. याबाबतीत कोष्टक क्र. ६ उद्बोधक ठरेल. (इ) स्वयंचलित यंत्रे बसविणे व जुन्या यंत्रसामग्रीचे नूतनीकरण करणे. उदा., भारतात फक्त १६.६ टक्केच.

कोष्टक क्र. ७. जगातील कापडाचा वापर (१९६० – ६२ सरासरी).

|

धागा प्रकार |

हजार टन |

एकूण धाग्यांच्या शेकडा प्रमाण |

|

कापूस |

१०,११६ |

६५ |

|

लोकर |

१,४८८ |

१० |

|

रेयॉन |

२,८७१ |

१८ |

|

मानवनिर्मित |

१,०६५ |

७ |

|

एकूण |

१५,५४० |

१०० |

माग स्वयंचलित आहेत तर अमेरिका, रशिया आणि हाँगकाँग येथील हे प्रमाणे अनुक्रमे १००, ७२ व १०० असे आहे. यंत्रांचे नूतनीकरण व स्वयंचलित यंत्रे बसविण्यासाठी जो पैसा लागेल त्याची तरतूद लवकर झाली पाहिजे.

खादी : हाताने कातलेल्या सुतापासून हातमागावर सुती, लोकरी व रेशमी खादीचे कापड विणणे हा उद्योग भारतात शतकानुशतके ग्रामोद्योग म्हणून चालत आलेला आहे. इ. स. १५०० नंतर या उद्योगास उतरती कळा लागली.

कोष्टक क्र. ८. कापडाचा जागतिक दरडोई वापर (१९६० – ६२ सरासरी).

|

कापडाचा प्रकार |

वापर (किग्रॅ.) |

|

सुती |

३.३९ |

|

लोकरी |

०.४९ |

|

रेयॉन |

०.९१ |

|

मानवनिर्मित |

०.२९ |

|

एकूण |

५.०८ |

१९०८ मध्ये महात्मा गांधींनी चरखा व खादी यांचा जोरदार पुरस्कार करून या पुरातन उद्योगाचे पुनरुज्जीवन केले. स्वातंत्र्योत्तर काळात खादी व इतर ग्रामोद्योगांचा विकास करण्याच्या दृष्टीने १९५३ साली `अखिल भारतीय खादी व ग्रामोद्योग मंडळ’ या स्वायत्त प्रशासकीय मंडळाची स्थापना करण्यात आली. [→ खादी] .

कापडाचा जागतिक वापर : लोकर, रेयॉन (कृत्रिम रेशीम) व मानवनिर्मित तंतू यांच्या उत्पादनात जरी उत्तरोत्तर वाढ होत असली, तरी सर्वसाधारण लोक सुती कापडाचा किती मोठ्या प्रमाणावर उपयोग करतात. ते कोष्टक क्र. ७ वरून समजेल.

कोष्टक क्र. ९. जागतिक सूत उत्पादन (१९६४).

|

धागा प्रकार |

उत्पादन (कोटी किग्रॅ.) |

शेकडा प्रमाण |

|

कापूस |

११,१५७ |

६३ |

|

लोकर |

१,५१५ |

९ |

|

रेशीम |

२९ |

— |

|

रेयॉन |

३,२९१ |

१८ |

|

मानवनिर्मित |

१,६८८ |

१० |

|

एकूण |

१७,६८० |

१०० |

१९६२ व त्याआधीची दोन वर्षे या तीन वर्षांतील आकडेवारीचा अभ्यास करून ही माहिती संकलित केली आहे. याच संदर्भात दरडोई (जागतिक) दरसाल किती कापड वापरले जाते हेही पाहण्यासारखे आहे. वरील तीन वर्षांतील वापराचा तौलनिक अभ्यास करून तज्ञांनी सादर केलेली माहिती कोष्टक क्र. ८ मध्ये दिली आहे. कोष्टक क्र. ९ मध्ये निरनिराळ्या प्रकारच्या सुतांचे जागतिक उत्पादन व त्यांचे शेकडा प्रमाण दिलेले आहे. त्यावरून कापसाच्या सुताचे उत्पादन अद्यापही सर्वांत अधिक प्रमाणात होते, हे दिसून येईल.

कामगार संघटना : भारतात कामगार चळवळीची सुरूवात मुंबईत १८९० साली झाली असे म्हणता येईल. त्यावर्षी गिरणी कामगार मंडळ नावाची संस्था स्थापन केली गेली, खऱ्या अर्थाने ही कापड कामगार संघटना नव्हती कारण तिचे सभासद वगैरे नोंदलेले नव्हते. ही संस्था म्हणजे गणपतराव लोखंडे यांचे एकट्याचेच व्यक्तिगत कार्य होते. हे मंडळ म्हणजे कामगार हितसंवर्धक व सामाजिक संस्था होती. जिला कामगार संघटना म्हणता येईल अशी संघटना मद्रासमध्ये १९१८ साली प्रथम स्थापन झाली. ती मुख्यत्वे कापड गिरणी कामगारांची होती. पण कामगार अधिनियमाभावी तिला कायदेशीर रूप नव्हते. यानंतर मात्र ठिकठिकाणच्या औद्योगिक क्षेत्रांत बऱ्याच संघटना (पण अनधिकृतच) उभारल्या गेल्या. स्वातंत्र्यप्राप्तीपर्यंत देशात कामगार संघटनांत कापड उद्योगातील कामगारांच्या संघटना याच प्रमुख होत्या. नंतर निरनिराळ्या उद्योगांची वाढ होत गेली व त्या त्या उद्योगांतर्गत कामगार संघटना स्थापन झाल्या. अखिल भारतीय स्वरूपाची अशी कापड उद्योगातील कामगारांची संघटना अजून तरी अस्तित्वात नाही. पण या उद्योगातील संघटना आयटक (१९२०) व इंटक (१९४७) या अखिल भारतीय कामगार संघटनांशी संलग्न आहेत.

भारतीय कापड उद्योगाशी संबंधित संस्था व संघटना : भारतात कापड गिरण्या सुरू होऊन सु. शंभराच्या वर वर्षे उलटली. तरी येथे या उद्योगासंबंधी फारसे संशोधन झालेले नाही. १९२३ च्या सुमारास भारतीय कापसाची प्रत सुधारण्याच्या उद्देशाने ब्रिटिश सरकारने इंडियन सेंट्रल कॉटन कमिटी स्थापन केली. या कमिटीच्या विद्यमाने मुंबई येथे १९२४ साली एक संशोधन प्रयोगशाळा स्थापन करण्यात आली. [→ कापूस] . स्वातंत्र्यप्राप्तीनंतरच खऱ्या अर्थाने या उद्योगासंबंधीच्या संशोधनास चालना मिळाली. १९४९ नंतर एका पाठोपाठ चार संशोधन संस्था स्थापन झाल्या. याशिवाय कापड निर्यात, सरकारी मालकीच्या गिरण्या इत्यादीसंबंधी कार्य करणाऱ्याही काही सरकारी व खाजगी संस्था आहेत. तसेच गिरणी मालकांच्या प्रादेशिक स्वरूपाच्या संस्था मुंबई, अहमदाबाद, दिल्ली इ. ठिकाणी आहेत.

(१) अहमदाबाद टेक्स्टाइल इंडस्ट्रीज असोसिएशन :(अतिरा). ही संस्था संशोधन करणारी भारतातील सहकारी तत्त्वावरील आद्य संस्था होय. १९४९ मध्ये तिची अहमदाबाद येथे स्थापना झाली व ती केंद्र सरकार व कापड उद्योग ह्यांच्या सहकार्यावर चालते. केंद्र सरकार व इतर राष्ट्रीय प्रयोगशाळा ह्यांच्याशी ती कौन्सिल ऑफ सायंटिफिक अँड इंडस्ट्रियल रिसर्च (सीएसआयआर) तर्फे संपर्क साधते. कापड व तत्सम उद्योगातील मर्यादित कंपन्यांना हिचे सभासद होता येते. या संस्थेच्या सभासद असलेल्या कंपन्यांत एकूण भारतीय कापड उद्योगातील सु. २७% चात्या व ३८% माग आहेत.

ह्या संस्थेच्या व्यवस्थापक मंडळावर उद्योगधंद्यातील प्रतिनिधी, सरकारी प्रतिनिधी व नेमलेले शास्त्रज्ञ असतात. संशोधनाचे व इतर कार्य वेगवेगळ्या विभागांतर्फे व गटांतर्फे करण्यात येते. इंदूर येथे संस्थेचे प्रादेशिक केंद्र आहे. संस्थेला येणारा खर्च हा उद्योगसंस्थांकडून वर्गणी, केंद्र सरकारकडून मदत आणि इतर प्रकारे मिळणाऱ्या उत्पन्नातून भागविला जातो.

ह्या संस्थेत कच्चा माल, यंत्रे व प्रक्रिया यांसंबंधी संशोधन करून नवीन पदार्थ व प्रक्रिया तयार करणे, वापरात असलेल्या तंत्रांत सुधारणा करणे तसेच जास्त उत्पादन, उत्तम दर्जा व कमी उत्पादन खर्च या दृष्टीनेही संशोधन करणे ही कार्ये केली जातात. संशोधनासाठी सुसज्ज अशी प्रयोगशाळा व ग्रंथालय आहे. या संस्थेत होणारे संशोधन मूलभूत व अनुप्रयुक्त (व्यावहारिक) असे दोन्ही प्रकारांचे असून सल्ला देणे व प्रशिक्षण देणे या स्वरूपाची कार्येही संस्थेतर्फे केली जातात. सूतकताई, विणकाम, कापड तयार झाल्यावर त्यावर करण्यात येणारे अंतिम संस्करण, तंतुमिश्रण इत्यादींवर तेथे उपयुक्त संशोधन केले जात आहे. ह्या संस्थेने आतापर्यंत बरीच पेटंटे घेतली आहेत.

संस्थेतर्फे संशोधन अहवाल, सर्वेक्षण अहवाल, मासिक वार्तापत्रे, तांत्रिक सारसंग्रह इत्यादींच्या स्वरूपांत विविध प्रकारची माहिती प्रसिद्ध करण्यात येते.

(२) श्रीराम इन्स्टिट्यूट फॉर इंडस्ट्रियल रिसर्च : या संस्थेची स्थापना लाला श्रीराम यांनी १९५० मध्ये दिल्ली येथे केली असून ती `ना नफा ना तोटा’ या तत्त्वावर चालविली जाते. तिच्या तंतू विभागात तंतुविज्ञान व तंत्रविद्या यांच्या विविध बाबींवर संशोधन केले जाते. तसेच या संस्थेत सुती कापडांच्या कार्यात्मक आणि सौंदर्यवर्धक गुणधर्मांमध्ये सुधारणा करणाऱ्या प्रक्रियांसंबंधी संशोधन केले जाते. यांशिवाय कापडाची झीज होण्याच्या क्रियेवर नियंत्रण ठेवणाऱ्या मूलभूत यंत्रणांसंबंधी या संस्थेत बरेच कार्य करण्यात आले आहे. बिल (बिल्ट इन ल्यूब्रिकेशन) प्रक्रिया हे तिचे अग्रेसर कार्य होय. हिच्यामुळे सुती वस्त्राचा टिकाऊपणा वापराच्या परिस्थितीनुसार सु. ४० टक्क्यांनी वाढतो. आर्द्रशोषक, अवरक्त वर्णपटविज्ञान (वर्णपटातील तांबड्या रंगाच्या अलीकडील अदृश्य किरणांच्या वर्णपटाचा अभ्यास करणारे विज्ञान) व क्ष-किरण विवर्तन तंत्र (अडथळ्यामुळे दिशा बदलणे) यांचा उपयोग करून सेल्युलोजाची तलम रचना समजावून घेण्याचे प्रयत्न करण्यात आले आहे. कापडनिर्मिती विविध साहाय्यक साधने व उपकरणे यांच्या विकासाचे कार्यही या संस्थेत केले आहे.

या संस्थेने भारतात व परदेशात पुष्कळ पेटंटे घेतली आहेत. आंतरराष्ट्रीय ख्यातीच्या संशोधन पत्रिकांतून या संस्थेच्या तंतू विभागाच्या कार्याला प्रसिद्धी दिली जात आहे.

(३) बॉम्बे टेक्स्टाइल रिसर्च असोसिएशन : ही संस्था १९५४ मध्ये मुंबई येथे स्थापन झाली असून सध्या ६१ कापड व तत्सम निर्मिती संस्था तिचे सभासद आहेत. या संस्थेत कापसावरील यांत्रिक व रासायनिक क्रिया- प्रक्रिया, तसेच त्याची मानवनिर्मित तंतूशी करावयाची मिश्रणे, कापडनिर्मितीतील यंत्रसामग्री, सांख्यिकीय गुणवत्ता नियंत्रण इत्यादींसंबंधी संशोधन केले जाते. या संस्थेतर्फे तांत्रिक माहिती पुरविण्यात येते तसेच येथे अद्यावत ग्रंथालयही आहे. संस्थेतर्फे एक नियतकालिक प्रसिद्ध करण्यात येते तसेच परिषदा, चर्चासत्रे आणि परिसंवाद आयोजित केली जातात. गिरणीतील विविध कामांसंबंधीचे अध्ययन वर्ग तांत्रिकांसाठी घेतले जातात.

या संस्थेत स्वयंचलित सतत चालणारे पिंजण यंत्र, कमी खर्चात पिंजणक्षमता जास्त वाढविणारी `ड्युओ-फ्लॅट’ पद्धत आणि कापसातील सरकी व इतर जड मलद्रव्ये वेगळी करणारी गुरूत्वाकर्षण पद्धत यांसंबंधी महत्वाचे संशोधन झाले आहे. मटन टॅलोऐवजी (चरबीऐवजी) मोहाच्या चरबीचा मृदुकारक (मऊपणा आणणारा पदार्थ) म्हणून उपयोग करणे हेही तेथील संशोधनाचे फल होय. रेझीन संस्करण प्रक्रिया, परॲसिटिक अम्लाने कापडाचे विरंजन करणे (रंग घालविणे) ह्या बाबींकडे लक्ष दिले गेले आहे. तेलाचे डाग काढणारे स्वस्त व परिणामकारक द्रव्य शोधून काढले गेले आहे. संरक्षणविषयक कापड प्रश्नांकडेही संस्थेने लक्ष दिलेले आहे. ड्रिल कापडाचा टिकाऊपणा व कापडाची जलप्रतिवारकता (पाणी दूर ढकलण्याची क्षमता) सुधारणे ही अशा प्रश्नांची उदाहरणे होत.

कापडनिर्मितीसंबंधी संशोधनास व उद्योगास लागणारी उपकरणे, साधने, यंत्रे यांचा विकास करणे यांचाही संस्थेच्या कार्यक्रमात अंतर्भाव आहे. सुती च मानवनिर्मित तंतूंची लांबी मोजण्यासाठी ट्रँझिस्टरयुक्त `एल्कोफिल सॉर्टर अँड कॉम्प्यूटींग यूनिट’ नावाचे उपकरण तसेच तलमपणा, बल, ताण इ. सुताचे गुणधर्म ठरविणारी विविध उपकरणे संस्थने तयार केली आहेत.

व्हॅट रंजनक्रियेच्या दोन नवीन पद्धती, छपाईत वापरण्यात येणाऱ्या रोंगालाइट या आयात पदार्थाऐवजी दुसरा योग्य देशी पदार्थाचा वापर इ. विविध उपयुक्त प्रक्रिया संस्थेने शोधून काढलेल्या असून त्या कापड गिरण्यांत यशस्वीपणे वापरातही आलेल्या आहेत.

(४) द साऊथ इंडिया टेक्स्टाइल रिसर्च असोसिएशन : (सिट्रा). ही सीएसआयआरच्या मदतीने व द. भारतातील कापड गिरण्यांच्या सहकार्याने १९५५ मध्ये कोईमतूर येथे सुरू झालेली सहकारी पद्धतीची संशोधन संस्था आहे. तमिळनाडू, पाँडिचेरी, केरळ, कर्नाटक व आंध्र प्रदेश या राज्यांतील कापड गिरण्यांना या संस्थेचे सभासद होता येते. या संस्थेचा खर्च सीएसआयआर व कापड गिरण्या यांच्याकडून सारख्या प्रमाणात भागविला जातो.

ह्या संस्थेत कापड धंद्यातील समस्यांबद्दलचे मूलभूत, अनुप्रयुक्त व प्रक्रियात्मक संशोधन चालते. संस्थेने केलेल्या संशोधनाचा निष्कर्ष सभासद गिरण्यांत गुणवत्ता सुधारण्यासाठी, उत्पादनखर्च कमी करण्यासाठी व नवीन उत्पादनांच्या निर्मितीसाठी प्रसृत केला जातो व त्यांत तो वापरण्यातही येतो. या संस्थेच्या ११६ गिरण्या सभासद असून त्यातील मुंबई, कलकत्ता व पंजाब भागातील १३ सभासद आहेत. श्रीलंकेमधीलही दोन गिरण्या हिचे सभासद आहेत.

भौतिकी, यांत्रिक प्रक्रिया, प्रक्रियात्मक प्रश्नांचे अध्ययन, मानवी संबंध व अभियांत्रिकी या पाच मुख्य विभागांत संस्थेचे संशोधन कार्य चालते. संस्थेच्या मूलभूत संशोधन कार्यात तंतूविषयक संशोधन चालते, तर अनुप्रयुक्त संशोधन उपलब्ध कापसाचा जास्तीत जास्त चांगल्या रीतीने वापर व कृत्रिम तंतू व कापूस यांचे मिश्रण यांसंबंधी करण्यात येते. तसेच संस्थेतर्फे नवीन यंत्रांचे अभिकल्पन (योजना व आखणी) व विद्यमान यंत्रात सुधारणा ही कामेही करण्यात येतात. संस्थेने शोधून काढलेल्या आर्द्रतामापक, सुताचे बाह्यस्वरूप तपासण्याचे यंत्र इ. उपकरणांची निर्मितीही तेथे करण्यात येते. कापडनिर्मितीत वापरण्यात येणाऱ्या यंत्रसामग्रीत सुधारणा करणे व आधुनिक तंत्रांचा उपयोग करणारी नवीन यंत्रसामग्री तयार करणे यासंबंधीही संस्थेत संशोधन करण्यात येत आहे. कापडनिर्मितीसंबंधी सभासद संस्थांना विविध बाबतींत तांत्रिक सल्ला दिला जातो. आवश्यकतेनुसार व सभासदांच्या मागणीनुसार विविध प्रकारचे अध्ययन वर्ग चालविले जातात. संस्थेतर्फे यंशोधन अहवाल, निर्मितीतील प्रश्नांवरील संशोधनात्मक अभ्यास इ. प्रसिद्ध केले जातात. तांत्रिक प्रश्नांवरील अहवाल सभासदांपुरते मर्यादित असतात. सर्वसामान्य जनतेच्या उपयोगांचे असे उत्पादनक्षमता आणि साठवण, बाजारपेठांची पहाणी इत्यादींबद्दलचे अहवाल प्रसिद्ध करण्यात येतात.

(५) द टेक्स्टाइल असोसिएशन (इंडिया) : ही संस्था मुंबई येथे १९३९ मध्ये स्थापन झाली. कापड गिरण्या आणि तत्संबंधी संस्था ह्यांमधील प्रशासकीय अधिकारी, मान्यवर संशोधन संस्थांतील कर्मचारी, कापडविषयक नियतकालिकांतील लेखक, कापडनिर्मितीमधील तंत्रज्ञ इत्यादींना या संस्थेचे सभासद होता येते. हिचे कार्यालय मुंबई किंवा कार्यकारी मंडळाच्या ठरावानुसार इतरत्र असते. कापडनिर्मितीविषयक विविध प्रक्रियांसंबंधी सभासदांना माहिती देणे, तसेच त्याविषयक प्रशिक्षण देणे, पदविका व नैपुण्यपत्रे देणे, परिसंवाद व परिषदा घेणे, माहितीपत्रिका तयार करणे, कापडनिर्मिती व कच्चा माल यांविषयी सांख्यिकीय माहिती गोळा करणे इ. कामे ही संस्था करते.

(६) कॉटन टेक्स्टाईल एक्स्पोर्ट प्रमोशन कौन्सिल : ही एक स्वायत्त संस्था असून तिची स्थापना १९५४ मध्ये झाली. गिरणीत तयार झालेले सूत व कापड, होजियरी, तयार कपडे इत्यादींच्या निर्यातीसाठी ही संस्था मदत करते.

(७) नॅशनल टेक्स्टाइल कार्पोरेशन, लि. : ही संस्था १९६७ च्या कॉटन टेक्स्टाईल कंपनी कायद्यान्वये सुरू करण्यात आली आहे. ह्या कायद्याने सरकारने ताब्यात घेतलेल्या कापड गिरण्यांच्या व्यवस्थापनाचे, तसेच सार्वजनिक क्षेत्रात नवीन गिरण्या सुरू करण्याचे कार्य ही संस्था करते. कॉर्पोरेशनने १९७२ अखेर ५९ गिरण्या ताब्यात घेतल्या असून त्यांपैकी ४० गिरण्यांतून कापडाचे उत्पादन सुरू आहे. ह्या गिरण्यांतून १.२० लाख कामगार काम करतात. ह्याशिवाय संस्थेने ग्रामीण भागात ५० हून अधिक वाजवी किंमतीची कापड दुकाने सुरू केली आहेत. तसेच काही फिरती कापड दुकानेही चालविली आहेत.

महाराष्ट्र, गुजरात, मध्य प्रदेश व राजस्थान या राज्यांत त्या त्या राज्याची महामंडळे स्थापन केलेली असून ती बंद पडलेल्या वा डबघाईस आलेल्या कापड गिरण्या ताब्यात घेऊन चालवितात. गिरण्या ताब्यात घेण्यासाठी लागणाऱ्या भांडवलापैकी ५१ टक्के भांडवल वरील कॉर्पोरेशन देते. कॉर्पोरेशनचा राज्य महामंडळांशी एवढाच संबंध येतो. राज्य महामंडळांना खरेदी, विक्री, व्यवस्थापन, अधिकाऱ्यांच्या नेमणुक वगैरे सर्व बाबतींत अधिकार आहेत. महामंडळाचा अध्यक्ष हा सर्व बाबतींत अंतिम निर्णय घेणारा अधिकारी आहे.

(८) इंडियन कॉटन मिल्स फेडरेशन : भारतातील कापड गिरण्यांची अखिल भारतीय संघटना. हिची स्थापना मुंबई येथे १९५८ साली झाली. तिचे प्रमुख उद्देश म्हणजे कापड उद्योगाच्या प्रगतीला मदत करणे, त्याच्या अडचणी सोडविण्यास साहाय्य करणे व उद्योगाला शक्य ते संरक्षण देणे हे आहेत.

(९) कॉटन कॉर्पोरेशन ऑफ इंडिया, लि. : ही संस्था सप्टेंबर १९७० पासून कार्य करीत आहे. देशातील कापसाची खरेदी, विक्री व वितरण तसेच आयात कापसाचे वितरण करण्यासाठी ही सार्वजनिक क्षेत्रात स्थापना करण्यात आली आहे. ही संस्था नॅशनल टेक्स्टाइल कॉर्पोरेशनच्या अधिपत्याखालील गिरण्यांसाठीच कापूस खरेदी करते.

कापडनिर्मितीतील प्रक्रिया : गिरणीत कापूस व इतर तंतू आल्यापासून ते त्यांपासून तयार करण्यात येणारे कापड विक्रीस येईपर्यंत, कापूस आणि इतर तंतूंवर व कापडावर करण्यात येणाऱ्या विविध प्रक्रियांसंबंधीचे थोडक्यात वर्णन खाली दिले आहे.

कापडासाठी तंतू : कापडासाठी वापरण्यात येणाऱ्या तंतूंचे नैसर्गिक व मानवनिर्मित किंवा कृत्रिम असे दोन वर्ग आहेत. नैसर्गिक तंतूंचे खनिज, वनस्पतिज आणि प्राणिज असे तीन प्रकार आहेत. मानवनिर्मित वर्गातील तंतूंचेही नैसर्गिक, अकार्बनी आणि संश्लेषित असे त्यास्वरूपाच्या रासायनिक द्रव्यापासून तयार केलेले तीन प्रकार आहेत. विविध प्रकारच्या तंतूंचे गुणधर्म निरनिराळे असल्यामुळे त्यांच्या गुणधर्मांनुसार विविध प्रकारचे कापड तयार करण्यासाठी त्यांचा उपयोग करण्यात येतो. [→ तंतू, कृत्रिम तंतू, नैसर्गिक].

नैसर्गिक खनिज प्रकारच्या तंतूंचा (उदा., ॲस्बेस्टस) नेहमीचे कापड तयार करण्यासाठी उपयोग होत नाही. या तंतूंचा उष्णतारोधन, प्लॅस्टीकचे प्रबलीकरण (अधिक मजबुती आणणे), इत्यादींसाठी उपयोग करण्यात येतो. [→ ॲस्बेस्टस].

कापूस, ताग, फ्लॅक्स, हेंप, रॅमी, काथ्या, वाख हे वनस्पतींपासून मिळणाऱ्या तंतूंचे प्रकार आहेत. यांतील कापूस हा कापडासाठी प्रत्यही वापरला जात आहेच. बाकीचे तंतू किंतान (कॅन्व्हास), गोणपाट, तरट यांसारखे जाडेभरडे कापड करण्यासाठी, तसेच दोऱ्या व दोरखंडे तयार करण्यासाठी वापरली जातात. [→ कापूस काथ्या घायपात ताग फ्लॅक्स हेंप].

प्राणिज तंतूंपैकी लोकर व रेशीम हे दोन प्रकार महत्वाचे आहेत. मेंढ्या, बकऱ्या, ससे, उंट, इ. प्राण्यांची लोकर वापरली जाते. त्यातही मेंढ्यांची लोकर चांगली व त्या मानाने स्वस्त असल्यामुळे ती सर्वांत जास्त वापरात आहे. लोकरीच्या गुणधर्मांत ऊबदारपणा हा प्रमुख गुण असल्यामुळे थंड प्रदेशात लोकरीचे कपडे प्रामुख्याने वापरतात. सफाई, धुणे, रंगविणे इ. क्रियांच्या दृष्टीनेही लोकरी कापड सोयीचे असते. नमदे (फेल्ट) तयार करण्यासाठीही लोकरीचा उपयोग करण्यात येतो. [→ लोकर]. रेशीम हे किड्यांपासून मिळते. या किड्यांची विशिष्ट पद्धतीने पैदास करून त्यांच्या सभोवतीच्या कोषापासून रेशीम मिळविण्यात येते. सुबकता, आकर्षकपणा, स्पर्शास मुलायम व सुखदायक या गुणांत रेशीम अद्वितीय ठरले आहे. [→ रेशीम].

रेयॉन हा सर्वांत प्रथम तयार करण्यात आलेला मानवनिर्मित तंतू होय. कापसातील सेल्युलोजावर रासायनिक प्रक्रिया करून तो बनवितात.रेयॉनचे नायट्रो-रेशीम, क्युप्राअमोनियम रेयॉन, व्हिस्कोज रेयॉन, ॲसीटेट रेयॉन, आर्डिल इ. उपप्रकार आहेत. सेल्युलोज नसलेल्या आणि केवळ रासायनिक प्रक्रियांनी बनविलेल्या तंतू-प्रकारांची उदाहरणे म्हणजे टेरिलीन, टेरिन, डेक्रॉन, ग्रीलॉन, एंकेलॉन, जैलीन इ. व्यापारी नावांनी ओळखण्यात येणारे तंतू. या व्यापारी नावांवरून त्यांतील रसायनांचा, प्रक्रियांचा किंवा निर्मिती-पद्धतीचा बोध होत नाही. नायलॉन हे मात्र व्यापारी नाव नसून तो जातिवाचक शब्द आहे व त्याने रेणूंच्या लांब साखळीचे संश्लेषित पॉलिअमाइड ज्यासाठी वापरले जाते असा तंतू निर्देशिला जातो.

अकार्बनी तंतूंच काच व धातू यांपासून तयार केलेले तंतू प्रमुख आहेत. उच्च तपमान सहन करू शकतील अशा धाग्यांच्या गरजेतून क्वॉर्ट्झ, ॲल्युमिनियम ऑक्साइड यांच्यासारख्या उच्चतापसह (उच्च तपमान सहन करू शकणाऱ्या) पदार्थांचा वापर सुरू झाला. धातवीय धागे (उदा., जर) कापड व कपड्यांच्या शोभेसाठी वापरण्याची पद्धत जुनीच आहे.

संश्लिष्ट प्रकारचे तंतू लांब साखळीसारख्या रेणूंचे बनलेले असतात, यांना बहुवारिके म्हणतात. या बहुवारिकांच्या साखळ्यांचा रासायनिक प्रकार, त्यांची रचना व स्फटिकता या गोष्टींवर त्यांचे बल, लवचिकता, कार्य, संग्राह्यता, आयुष्य इ. गुणधर्म अवलंबून असतात. रासायनिक संयुगाचा विद्राव तयार करून त्यावर दाब देऊन तो बारीक छिद्रातून उडवितात आणि निरनिराळ्या पद्धतींनी थंड करतात. तो थंड झाला म्हणजे त्याचा लांबच लांब अखंड तंतू तयार होतो. असे काही तंतू एकत्र पिळून त्यांचे सूत तयार करतात. दुसऱ्या पद्धतीत तंतूचे तुकडे करून त्यांचे कापसाप्रमाणे सूत कातले जाते. मानवनिर्मित तंतूंचे कापड मजबूत, दिसायला सुबक व वापरायला सुखदायक व टिकाऊ असते. संश्लिष्ट प्रकारच्या तंतूंचे सातशेच्यावर निरनिराळे प्रकार असून विशिष्ट गुण प्रकर्षाने असावा या हेतूने यांतील विविध प्रकारांची निर्मिती झालेली आहे. एमील फिशर (१८५२-१९१९) व हेर्मान स्टाउडिंगर (१८८१-१९६५) या प्रसिद्ध रयायनशास्त्रज्ञांचे संशोधन संश्लिष्ट तंतूंच्या निर्मितीत उपयुक्त ठरले आहे.

सूत काढण्यापूर्वीच्या क्रिया : कापड विणण्यासाठी तंतूंचे सूत तयार करावे लागते पण त्यापूर्वीही कच्च्या तंतूंवर काही क्रिया कराव्या लागतात. या क्रिया सर्व प्रकारच्या तंतूंना सारख्याच लागू नसतात. जास्तीत जास्त प्रकारच्या क्रिया कापसावर कराव्या लागतात व इतर तंतूंच्या बाबतीत त्यातील काही गाळता येतात.

कापड गिरणीत येणारा कापूस गाठींच्या स्वरूपात असतो. या गाठी विशिष्ट यंत्राने फोडून त्यातील कापूस स्वच्छ व सुटा करतात व निरनिराळ्या प्रकारच्या कापसांचे योग्य ते मिश्रण करतात. विविध यंत्रांच्या सहाय्याने हा कापूस अधिक साफ व मोकळा करून त्याचे पेळू बनवितात.

लोकरीचे मूळ तंतू मेणचट असतात व त्यात माती, काटेकुटे इ. घाणही असते. त्यामुळे हे तंतू प्रथम धुवून स्वच्छ करतात आणि निरनिराळ्या प्रतीच्या आणि जातीच्या तंतूंचे योग्य ते मिश्रण करतात. त्यानंतर पिंजण यंत्रातून नेऊन त्यांचे सूतकताईसाठी पेळूंमध्ये रूपांतर करतात.

रेशमाचे स्वरूप लोकरीपेक्षा अगदी भिन्न असल्यामुळे त्याकरिता निराळीच क्रिया वापरावी लागते. रेशमाचे तंतू अतिशय लांब, अतिशय बारीक व नाजूक असल्यामुळे १०-१२ किंवा अधिकही तंतू रिळावर एकत्र गुंडाळतात व सूत तयार करण्यासाठी या रिळांवरून उतरलेल्या लड्याच वापरतात. याशिवाय तुकडे झालेल्या स्वरूपातील वा इतर कमी दर्जाचे रेशीम एकत्र करतात व ते पिंजूनही सूत काढतात.

मानवनिर्मित सर्व तंतू एका बारीक छिद्रातून येणाऱ्या सूक्ष्म जाडीच्या तारेच्या स्वरूपात असतात. ते रेशमाच्या तंतूंप्रमाणे लांबच लांब असतात. व जरूरीप्रमाणे काही तंतू एकेठिकाणी गुंडाळले म्हणजे तेच सूतकताईसाठी वापरता येतात.

सूतकताई : हाताने सूत कातण्यासाठी टकळीचा व चरख्याचा उपयोग करतात. हे सूत प्रामुख्याने खादीच्या कापडाकरिता वापरले जाते. बहुतेक कापड गिरण्या त्यांना लागणारे सूत स्वत:च काढतात. त्यासाठी त्यांचे एक स्वतंत्र खातेच असते. काही गिरण्या आपल्या जरूरीपेक्षा जास्तही सूत काढतात, तर काही गिरण्यांत नुसतेच सूत काढण्याचे काम चालते. हातमागांना व यंत्रमागांना लागणारे सूत अशा प्रकारे पुरविले जाते.

पेळूतील कापसाचे तंतू समांतर होण्यासाठी चार ते आठ पेळू एकत्र करून त्यांची जाडसर (पण बिनपिळाची) दोरी तयार करतात व पुढे तंतूंचा एकत्रितपणा टिकविण्यासाठी थोडा पीळही देतात. अशा प्रकारे जरूर तितक्या जाडीचे सूत ते पायरीपायरीने बारीक करून तयार करतात. या सर्व क्रिया गिरणीमध्ये यंत्राने करतात.लोकरीच्या पेळूपासून सूत काढण्याची क्रिया व त्याकरिता लागणारी यंत्रे साधारणपणे कापसाच्या सारखीच परंतु त्यांच्या तंतूंतील फरक लक्षात घेऊन तयार करण्यात आलेली असतात. रेशमाचे सूत बनविण्यासाठी फक्त त्याला जरूर तेवढा पीळ द्यावा लागतो कारण रेशमाचा मूळ भाग सलगच असतो.

ताग, वाख वगैरे वनस्पतिज तंतू मुळातच लांब व जाडसर असल्यामुळे त्यांपासून काढावयाचे सूत जाडच असते म्हणून त्यांचे सूत काढण्याची क्रिया व यंत्रे साध्या स्वरूपाची असतात.

मानवनिर्मित तंतू दोन पद्धतींनी वापरले जातात. पहिल्या पद्धतीत म्हणजे त्यांच्या शुद्ध स्वरूपात जे हजारो मीटर लांबीचे सलग धागे निघतात त्यांचे जरूरीप्रमाणे दुहेरी, तिहेरी धाग्यांचे पीळ घालून सूत बनवितात. हे सूत विणकामासाठी वापरता येते. दुसऱ्या पद्धतीत या तंतूचे लहान लहान तुकडे करून ते कापूस, लोकर, रेशीम वगैरेंत मिसळतात व मिश्र कच्च्या मालापासून सूत काढतात. या पद्धतीतील यंत्रे जवळजवळ कापसासाठीच्या यंत्रासारखीच असतात.

सुतीची प्रत (लांबी-वजन यांचा संबंध) त्याच्या (निदर्शक) अंकाने दर्शविला जाते. कापूस, लोकर व ताग यांचे सूत व पिळाचे सूत (उदा., शिवणकामाचा दोर) यांची जाडी (प्रत) दर्शविण्याच्या प्रमाण पद्धती वेगवेगळ्या आहेत. रेशीम आणि मानवनिर्मित तंतूंचे सूत यांची जाडी `डेनियर’ या एककाच्या प्रमाणात दर्शविली जाते. [→ चरखा सूत सूतकताई].

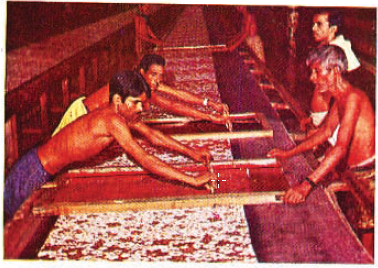

विणकाम : सूत तयार झाल्यानंतर त्याचा उपयोग करण्यापूर्वी त्यावर काही क्रिया कराव्या लागतात. कापडाच्या लांबीतील धाग्याला ताणा व रूंदीतील धाग्याला बाणा म्हणतात. कापड विणताना ताण्यावर सतत ताण येतो व त्यामुळे असे सूत ताकदवान करण्ण्यासाठी त्याच्यावर खळ, चिकण माती, संरक्षक रसायने इत्यादींच्या मिश्रणाचा पातळसा लेप हाताने वा यंत्राने देतात. यंत्रातून बाहेर पडणारे सूत वाळवून एका मोठ्या रूळावर गुंडाळतात व हा सबंध रूळ मागावर बसवितात. सूत रंगवावयाचे असल्यास धुलाई, अनिष्ट रंगाचे विरंजन (रंग घालविण्याची क्रिया) व रंजनक्रिया (रंगविण्याची क्रिया) या क्रियाही करून घ्याव्या लागतात. तसेच धोट्यात भरण्यासाठी बाण्याच्या कांड्याही भरून तयार ठेवाव्या लागतात.

कापड विणण्याची क्रिया ज्या साधनावर करण्यात येते त्याला माग म्हणतात. ताणे मागावर कायम असतात. त्यांचे दोन किंवा जरूरीप्रमाणे अधिकही गट पाडतात. बाण्याचे सूत कांड्यांवर गुंडाळलेले असते व या कांड्या धोट्यात बसतील अशाच आकाराच्या असतात. ताण्याचे भाग पडून त्यांच्यात पोकळी (पेला) बनते व या पोकळीतून धोटा डावीकडून उजवीकडे व ताणे बदलल्यावर उजवीकडून डावीकडे येतो व अशा प्रकारे दोन बाणे कापडात भरले जातात. ही क्रिया पुढे चालू राहून कापड विणले जाते.

मागावरील ताण्यांच्या रूळावरून प्रत्येक धागा स्वतंत्रपणे काही वयांच्या फटींतून नेतात. यामुळेच ताण्यांचे गट पाडता येतात. विणकाम चालू असताना हे गट वर-खाली होत असतात व त्यामुळे विणींचे निरनिराळे प्रकार करता येतात. विणींचे साधी, टिवल, साटीन, ब्रोकेड, हनीकोंब इ. अनेक प्रकार आहेत. साधी वीण धोतरे, पंचे, हरक इत्यादींसाठी वापरण्यात येते. टिवल विणीत वरून व खालून जाणाऱ्या ताण्यांच्या व बाण्यांच्या संख्येत फरक करून पुष्कळच विविधता आणता येते. दोन धागे एकत्र पिळून विणकामासाठी वापरल्यास कापड जास्त मजबूत होते. ताणा व बाणा या दोहोंसाठी असा दुहेरी धागा वापरल्यास `टू बाय टू’ जातीचे कापड होते. क्रेप, पूर्ण वायल, जॉर्जेट इत्यादींच्या किनारीसाठी रंगीत सूत वापरले जाते. त्याचप्रमाणे कापडावर विणल्या जाणाऱ्या आकृतीस साजेल असे धुवट, चकाकी आणलेले, पीळ असलेले अगर रंगीत सूत वापरण्यात येते [→ विणकाम].

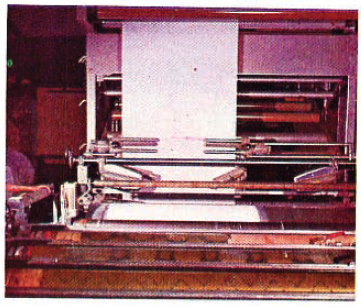

मागाचे हातमाग, यंत्रमाग, स्वयंचलित माग व बिनधोट्याचा माग असे प्रकार आहेत. यंत्रमाग व गिरण्यांतील माग यांत तसा फरक नाही, पण लघुउद्योगातही हातमागांची जागा शक्तिचलित मागांनी घेतल्यामुळे यंत्रमाग ही नवी संज्ञा धंद्याच्या दृष्टीने अस्तित्वात आली आहे.

हातमागामध्ये कोष्टी एका वर टांगलेल्या दोरीच्या सहाय्याने हाताने धोटा चालवितो. जरूरीपुरते सूत व इतर सामान आणून फावल्या वेळात बांधणी, फणी इ. तयार करून घेऊन कोष्टी हा गृहोद्योग म्हणून चालवितात. [→ हातमाग].

विद्युत् चलित्र (मोटर), एंजिन यांसारख्यांच्या यांत्रिक शक्तीवर चालणाऱ्या मागास यंत्रमाग म्हणतात. सुताची काही पुर्वतयारी हाताने केली जाते व बाकी सूत पुरविणाऱ्या कारखान्यातच होते. यंत्रमागावर तयार होणाऱ्या कापडाचे प्रमाण व दर्जा बऱ्यापैकी असतो पण कापड अगदीच निर्दोष नसते. हातमागापेक्षा यंत्रमागाला भांडवल जास्त लागते, पण उत्पादनही जास्त होऊन एकंदर धंदा किफायतशीर होतो. पाचसहा यंत्रमाग नोकरांमार्फत चालवून लघुउद्योग म्हणून धंदा चालविणे शक्य असते.

स्वयंचलित यंत्रमाग एक प्रकारचा यंत्रमागच असून त्यात धोट्यातील कांडी वा धोटाच बदलण्याची क्रिया आपोआप घडून येते. ताण्याचा एखादा धागा अगर बाणा तुटल्यास माग आपोआप बंद पडतो व जोडून चालू केल्यावर पुन्हा सर्व काम स्वयंचलित होते. अशा मागाला यंत्रमागापेक्षा जास्त भांडवल लागत असले, तरी उत्पादन अधिक प्रमाणात मिळत असल्याने खर्च लवकर भरून निघतो.

स्वयंचलित पण धोट्याच्या मागाची पुढची पायरी म्हणजे बिनधोट्याचा माग ही होय. यात हजारो मीटर बाणा एका मोठ्या रिळावर मागच्या एका बाजूला गुंडाळून ठेवलेला असतो व हाच धागा कापडात भरला जातो. ही क्रिया एका लहानशा धोटेवजा पोलादी तुकड्याने साधली जाते, मात्र या तुकड्यात सुताची कांडी नसते. हे माग जास्त रूंदीच्या कापडाकरिता विशेष उपयुक्त असतात. सुती कापडांच्या तुलनेने लोकरी कापडाचा पन्हा मोठा असल्यामुळे लोकरीच्या कापड उद्योगात या मागाचा जास्त प्रसार झालेला आहे. स्वित्झर्लंड व जपान या देशांत अशा प्रकारच्या मागांची मोठ्या प्रमाणावर निर्मिती होते.

स्वेटर, हातमोजे, पायमोजे यांसारखी वस्त्रे विणण्यासाठी सुयांचा उपयोग करणारा विशिष्ट प्रकारचा माग वापरण्यात येतो. यातील विणींचे प्रकार भिन्न असून त्याकरिता लोकर, रेशीम, कापूस, कृत्रिम तंतू इत्यादींच्या सुतांचा उपयोग करतात. [→ होजियरी].

कापडावरील संस्करण : मागावरून जे कापड निघते ते तसेच वापरण्यास योग्य नसते. कांडीयंत्र, कांजी यंत्र माग इत्यादींतून सूत जात असल्यामुळे कापड कडक, मळकट, अशोषक व अनाकर्षक असे झालेले असते. तयार कापडाचे रंग,स्पर्श,टिकाऊपणा,चकाकी,लवचिकपणा,सुळसुळीतपणा,सुरकुत्या न पडणे,घडी पडणे वा न पडणे,स्वच्छता इ. गुणधर्म त्यावर नंतर करण्यात येणाऱ्या संस्करणांवर अवलंबून असतात. ही संस्करणे यांत्रिक, निम-रासायनिक व रासायनिक स्वरूपाची असतात. कापड विणताना जो तंतू वा जे तंतुमिश्रण वापरले असेल त्यानुसार संस्करणामध्ये फेरफार करावा लागतो. तंतूच्या रासायनिक गुणधर्मांना अनुरूप अशाच क्रिया त्यापासून बनविलेल्या कापडावर कराव्या लागतात. तसेच कापड बनविताना त्याचा जो अंतिम उपयोग अभिप्रेत असेल तो व सर्व संस्करणांचा संभाव्य परिणाम लक्षात घेऊन त्यांचा क्रम ठरवितात.

प्राथमिकसंस्करणे : सूत बनताना तंतूंची लहान लहान टोके बाहेर डोकावत असतात. कापड विणले गेल्यावरही ही टोके दोन्ही बाजूंनी बाहेर आलेली असतात. कापडावर नंतर करण्यात येणाऱ्या संस्करणा मध्ये या बारीक टोकांमुळे बाधा येण्याचा संभव असतो. त्यामुळे ही टोके प्रथम जाळून टाकावी लागतात. वायूच्या ज्वाळांमधून किंवा धातूच्या तापलेल्या पत्र्यांवरून कापड वेगाने नेले असता ही टोके जळून जातात. ही क्रिया अगोदरच सूतावरही करण्यात येते. अतिशय उत्तम श्रेणीच्या कापडासाठीच सुताची टोके जाळणाऱ्या यंत्राचा उपयोग केला जातो.

धागा अचानक तुटल्यामुळे वा धोट्यातील कांडी संपल्यावर दुसरी कांडी बसविताना धाग्यांची टोके गुंतवावी लागतात ती तयार कापडाबाहेर डोकावत राहतात. कापड विणण्याचा वेग पुष्कळ असल्यामुळे व क्वचित् प्रसंगी धाग्याची कमी ताकद,अयोग्य पीळ इ. दोषांमुळे दर १०० मी. कापडात अशा तऱ्हेची १०० अग्रेही असू शकतात.अग्रे छाटण्याच्या क्रियेपूर्वी कापडाच्या दोन्ही बाजू खरखरीत रूळावर घासून ब्रशांच्या साहाय्याने सर्व अग्रे कापडापासून वर उचलली जातील अशी योजना असते. ही अग्रे यंत्राच्या साहाय्याने सफाईने कापून काढतात. सर्वसाधारणपणे या यंत्रावर मिनिटास ६० मी. या वेगाने अग्रे छाटण्याचे काम होते.

धुलाई आणि विरंजन : कापसाच्या आणि इतर तंतूंच्या मूळ अवस्थेमध्ये त्यांना एक नैसर्गिक रंग असून त्यात अपद्रव्येही असतात. पिंजणे,कातणे,विणणे या क्रियांमध्येही निरनिराळ्या पदार्थांशी संयोग झाल्यामुळे कापडात अधिक अपद्रव्ये मिसळून कापड कळकट व मळकट झालेले दिसते. धुलाई व विरंजन या क्रियांमध्ये ही अपद्रव्ये काढून टाकून कापड स्वच्छ व शुभ्र पांढरे केले जाते. स्वच्छ असल्याशिवाय तंतू अथवा कापड दृष्टीला आल्हाद व स्पर्शात आनंद देऊ शकत नाही. दाहक (कॉस्टिक) सोडा किंवा जरूरीप्रमाणे सौम्य क्षार (अल्कली) आणि इतर रासायनिक मिश्रणे यांच्या उपयोगाने खळ व अपद्रव्ये अलग होतात. धुलाई क्रियेमध्ये तपमान किती ठेवावे, रसायनांचे प्रमाणे काय असावे,कापडाच्या कितीपट साबणाचे पाणी असावे,क्रिया बंद करून माल केव्हा बाहेर काढावा हे कापडाच्या गुणधर्माप्रमाणे ठरविले जाते. विरंजनासाठी विरंजक रसायनांचा उपयोग करावा लागतो. जे कापड रंजनक्रियेसाठी घ्यावयाचे असेल ते संपूर्णपणे विरंगी न करता अर्धशुभ्र झाले तरी चालते. बाजारात जे कापड पांढरे म्हणून विकायचे असते ते मात्र पूर्णपणे शुभ्र असावे लागते. व्यापारी दृष्टीच्या विरंजनामध्ये अपरिहार्य असलेले काही दोष (कमी शुभ्रपणा इ.) दिसू नयेत म्हणून नीळ व टिनोपॉलसारख्या शुभ्रताकारक द्रव्यांचा उपयोग करतात. धुलाईच्या क्रियेसाठी जरूर असणाऱ्या रासायनिक अवस्थांसंबंधी व तद्नुषंगिक यंत्रसामग्रीवर अतिशय महत्त्वाचे संशोधन झाले आहे व ते अजूनही प्रगती करीत आहे. सोडियम क्लोराइटासारख्या रसायनांचा विरंजनासाठी वापर होऊ लागला आहे.

मानवनिर्मित तंतू व कापूस यांचे मिश्रण वापरलेल्या कापडाला निराळ्या पद्धतींची जरूरी भासू लागली आहे. पूर्वीप्रमाणे कापड लांबच लांब दोरासारखे न चालविता पूर्णपणे खोलून पूर्ण पन्ह्यामध्ये चालविल्यास अत्युत्तम धुलाई होते व त्यामुळे प्रथम श्रेणीची रंजनक्रिया करता येते. या कल्पनेवर आधारित अशी नवीन यंत्रे होऊ लागली आहेत. विरंजनाची क्रिया कमीतकमी वेळात व्हावी व तंतूंच्या मूळ उपयुक्त गुणधर्मांत कोणताही अनिष्ट बदल होऊ नये,या उद्देशास धरून नवीन संशोधन चालू आहे [→ विरंजन].

रंजन क्रिया:कापड,सूत व मोकळे तंतू अशा तिन्ही अवस्थांमध्ये रंजनक्रिया करता येते. मोकळे तंतू रंगविल्यास रंगीत व न रंगविलेले अशा तंतूंचे मिश्रण करून पिंजण केल्यास रंगात अतिशय एकसारखेपणा असलेले कापड तयार करता येते. तंतूंच्या मूळ गुणधर्मांवर परिणाम होणार नाही अशा रीतीने रंजनक्रिया करणे आवश्यक असते. सूत तयार झाल्यावर रंजनक्रिया केल्यास त्याचा उपयोग साडीचा पदर,किनारी व नक्षीचे विणकाम करण्याकडे होतो. चौकडीचे कापड,रेघांचे व पट्ट्यांचे कापड,गादीपाठ इत्यादींसाठी रंगीत सुताची जरूरी असते. टाक्यांमध्ये रंजकद्रव्ये घालून हातांचा व दांड्यांचा उपयोग करून अथवा यंत्रावर सुताची रंजनक्रिया करता येते. विणून तयार झालेले कापड रंगविण्याचे काम जास्त प्रमाणात करण्यात येते. बहुधा हे काम यंत्रांवर करण्यात येते. अलीकडे कापड रंगविण्यासाठी अखंड यंत्रमालिका वापरण्याचा प्रघात पडू लागला आहे.

कापडाच्या उपयोगानुसार रंग कच्चा अगर पक्का,फिकट किंवा गडद हे ठरविले जाते. तंतूंच्या आणि रंजकद्रव्याच्या रासायनिक गुणधर्मास योग्य अशी रंजनक्रिया व तदनुषंगिक पश्चक्रिया (मागाहूनच्या क्रिया) कराव्या लागतात. या क्रिया व रंजकद्रव्य नक्की करताना येणारा खर्च,तयार कापडाच्या विक्रितून वसूल होणे जरूर असते. अनुभवी रंजकतज्ञ,तंत्रज्ञ व विक्रेते या सर्वांच्या योग्य सहकार्यानेच ही गोष्ट साध्य होऊ शकते.

मानवनिर्मित व मिश्र तंतूंचे रासायनिक गुणधर्म नैसर्गिक व पुनर्जनित (रेयॉनसारख्या) तंतूंच्यापेक्षा अतिशय वेगळे आहेत. त्यामुळे त्यांच्या रंजनक्रियेच्या बाबतीत निराळे तंत्र वापरावे लागते. हे तंतू १००० से. ला रंगविता येत नाहीत. रंगपात्रात ते रंगविण्यासाठी १३०० से. तपमान ठेवावे लागते व त्याकरिता बंद रंगपात्र वापरावे लागते. या नवीन प्रकारच्या यंत्रांची निर्मिती आता भारतातही होऊ लागली आहे. कृत्रिम तंतूंच्या सूतगुंड्या अगर लड्या तसेच मिश्र सुताच्या गुंड्या व लड्या रंगविण्यास लागणाऱ्या यंत्रांतही हे नवीन तंत्र वापरतात.

रंगविलेला अगर धुतलेला माल (कापड अगर सूत) शक्य तितक्या लवकर सुकविणे अगत्याचे असते. सुकविताना कापडाचा अपेक्षित पन्हा मिळावा,रंग टिकावा व कडकपणा अगर नरमपणा,झिलई,चमक इ. गुणधर्म कापडामध्ये यावेत यासाठी सुकविण्याच्या क्रियेबरोबरच काही रासायनिक व औष्णिक अंत्यरूपणाच्या (उष्णतेने अंतिम रूप देण्याच्या) क्रिया कराव्या लागतात. तापलेले रूळ,उष्ण हवेचा झोत किंवा विजेच्या सहाय्याने निर्माण केलेली उष्णता यांचा कापड सुकविण्यासाठी उपयोग केला जातो. सुकवितानाच वापरल्या जाणाऱ्या उष्णतेमुळेच कापडामध्ये इष्ट बदल घडवून आणण्याच्या नवीन तंत्रात मोठी प्रगती झाली असून त्यासंबंधी अद्यापही अधिक संशोधन चालू आहे [→ रंजनक्रिया ].

ग्राहकाच्या हातात कापड देण्यापूर्वी कापड आणखी काही यंत्रांतून न्यावे लागते. दाब कॅलेंडर (इस्त्रीचे यंत्र),श्राइनर कॅलेंडर,उमटरेखन कॅलेंडर (उठावाच्या आकृत्या रेखाटणारे यंत्र),फेल्ट कॅलेंडर, सॅन्फोरायझिंग (आकुंचन प्रक्रिया करणारे) यंत्र यांच्या साहाय्याने कापडाच्या बाह्य स्वरूपात अतिशय आकर्षक असे बदल घडवून आणता येतात. काही आकर्षक बदल मात्र तात्पुरत्या स्वरूपाचे असतात. चमक आणि तत्सम गुण बदल धुलाईनंतर फारसे टिकत नाहीत. [→ कापडावरील अंतिम संस्करण].

कापड छपाई : कापडावरील छपाई म्हणजे कापडाच्या विशिष्ट भागावर घडवून आणलेली नक्षीच्या रूपातील स्थानिक रंजनक्रिया असे सर्वसाधारणपणे समजले जाते. परंतु अंतिम परिणाम जरी सारखा वाटला तरी तंतू,रंग व रासायनिक क्रिया या दृष्टीनी पाहिल्यास दोहोंत फरक असतो. रंजनक्रिया सूत वा कापड अशी दोन्हींवर करता येते तर छपाई फक्त कापडावरच होते. रंजनक्रियेमध्ये तंतू उकळणे,रंग बसविणे,रंग-तंतू संयोग व रंग विकास घडविणे इ. सर्व क्रिया योग्य त्या कालावधीत पार पाडतात,तर छपाईमध्ये डिंक अगर स्टार्च यांच्या साहाय्याने रंगकण पकडून ठेवून न छापलेल्या जागेवर ते अजिबात बसू नयेत अशा रीतीने बाष्पक्रिया,रंगविकास इ. सर्व क्रिया झटपट उरकाव्या लागतात. आधुनिक रंजनक्रियेत रसायनांच्या सिद्धांतांना फार महत्व असते तर छपाईत ते तेवढे नसते.

अपेक्षित रंगाकृती असलेले कापड मागावर विणण्यास लागणाऱ्या वेळाच्या व येणाऱ्या खर्चाच्या तुलनेने पुष्कळ कमी वेळात व खर्चात कापडावर उमटविणे व मागावर विणण्यास अतिशय अवघड वाटणाऱ्या आकृत्या सहज सोप्या मार्गाने कापडावर उतरविणे हे कापड छपाईचे मुख्य हेतू आहेत. छपाईसाठी ठोकळ्याची,फवाऱ्याची,जाळीची, रूळाची,फिरत्या जाळीची इ. पद्धती वापरतात. [→ कापड छपाई].

कापड निर्मिती तील साहाय्यक पदार्थ:कापड बनविण्याच्या प्रक्रियांमध्ये विविध साहाय्यक पदार्थ फार पूर्वीपासून वापरण्यात येत आहेत. अशा पदार्थांत आता पुष्कळच बदल झालेला असून त्यांच्या संख्येतही वाढ झालेली आहे. तथापि त्यांपैकी फारच थोडे मूलभूत स्वरूपाचे असून त्यांचाच येथे थोडक्यात विचार केला आहे.

छपाईसाठी व अंतिम संस्करणासाठी कापड योग्य बनविण्याकरिता त्याच्यावर डीसायझिंग,किर उत्कलन (मोठ्या टाकीसारख्या भांड्यात सूत वा कापड उकळण्याची प्रक्रिया),विरंजन,सॉवरिंग इ. प्रक्रिया करण्यात येतात. कापडातील स्टार्च काढण्याच्या डीसायझिंग या प्रक्रियेत सल्फ्यूरिक अम्ल किंवा स्टार्च विद्राव्य एंझाइम (जीवरासायनिक विक्रिया घडवून आणण्यास मदत करणारा प्रथिनयुक्त पदार्थ) व सल्फ्यूरिक अम्ल वापरतात. विरंजनक्रियेपूर्वी करण्यात येणाऱ्या किर उत्कलन या प्रक्रियेत दाहक सोडा,सोडियम सिलिकेट अगर ट्राय सोडियम फॉस्फेट व साबण वापरतात. विरंजन व धुलाई प्रक्रियातील ज्यादा क्षाराच्या उदासिनीकरणासाठी करण्यात येणाऱ्या सॉवरिंग प्रक्रियेत विरल हायड्रोक्लोरिक अम्लाचा उपयोग करतात. मर्सरायझेशनमध्ये (कापडाला चकाकी,मजबुती व रंग शोषण क्षमता आणणारी व जॉन मर्सर यांनी शोधुन काढलेल्या प्रक्रियेत) दाहक सोडा वापरतात.

धागा बनविण्यापासुन तो कापड वापरण्यायोग्य करणाऱ्या बऱ्याचशा प्रक्रियांमध्ये वसा (चरबी), तेले व मेणे हे पदार्थ वापरतात. हे पदार्थ जसेच्या तसे फारच कमी प्रमाणात वापरतात. त्यांच्यावर विक्रिया करून बनविलेले त्यांचे अनुजात (मूळ संयुगापासुन बनविलेली दुसरी संयुगे) मात्र बऱ्याच प्रमाणात वापरले जातात. ह्या पदार्थांचे वर्गीकरण उपयोगानुसार पुढीलप्रमाणे केले जाते : (१) धाग्यांची हालचाल सुलभ होण्यासाठी लागणारे वंगण-गुणधर्म असणारे पदार्थ, (२) धागा व कापड यांना मऊपणा आणणारे पदार्थ, (३) धागा व कापड यांवर यंत्राने प्रक्रिया करताना इजा होऊ न देणारे संरक्षक पदार्थ, (४) टिकाऊपणा वाढविणारे, सुरकुत्या पडू न देणारे, अग्निरोधकता, चकाकी असणारे इ. विशिष्ट गुणधर्म धागा व कापड यांना प्राप्त करून देणारे पदार्थ व (५) कीड, कीटक, बुरशी इत्यादींपासून संरक्षण करणारे पदार्थ. खोबरेल पदार्थापासून तयार केलेल्या लॉरिल अल्कोहॉलपासून पृष्ठक्रियाकारक (पाण्यात विरघळविल्यास पृष्ठताण कमी करणारे पदार्थ),जंतुनाशक व जलप्रतिवारक द्रव्ये बनवितात व त्यांचा उपयोग कापडावर प्रक्रिया करताना करतात. लोकरीसाठी टर्की रेड तेलापासून (एरंडेलावर सल्यूरिक अम्लाची विक्रिया करून तयार केलेल्या तेलापासून) केलेला साबण वारतात. पाम तेलाचा उपयोग कापडाला मऊपणा आणण्यासाठी,अंतिम संस्करणासाठी व धुलाई प्रक्रियेत वापरण्यात येणारा साबण करण्यासाठी करतात.टर्की रेड तेल कापडाच्या रंजनक्रियेतही वारतात, तर एरंडेलापासूनच तयार केलेल्या सेबॅसिक अम्लाचा उपयोग नायलॉन निर्मितीत करतात. जलप्रतिवारक पायसासाठी (एकमेकांत न मिसळणाऱ्या द्रव्यांच्या मिश्रणासाठी) पॅराफीन मेण व जपानी मेण यांचा उपयोग करतात. तेलांपासून बनविलेल्या अल्किड रेझिनांचा उपयोग रंजकद्रव्यात व कापड छपाईत रंग बंधक (रंजकद्रव्याशी संयोग पावून कापडावर दृढ रंग निर्माण करणारा पदार्थ) म्हणून करतात.

स्टार्च, डिंक व सरस हे तीन पदार्थ फार पूर्वीपासून कापड उद्योगात वापरले जात आहेत. कृत्रिम व नैसर्गिक धागे विणण्यायोग्य बनविण्यासाठी स्टार्च इतर पदार्थांबरोबर सायझिंग खळीत वापरतात. कापडातील खडबडीतपणा घालविण्यासाठी तसेच काही विशिष्ट प्रकारचे कापड तयार करण्यासाठीही स्टार्चचा उपयोग करतात. स्टार्चला उष्णता देऊन तयार करण्यात आलेले ब्रिटिश गम, यलो डेक्स्ट्रीन व व्हाईट डेक्स्ट्रीन हे पदार्थ कापड छपाईमधील खळीसाठी वापतात. पुष्कळदा स्टार्च मृदुकारक (मऊपणा आणणारा पदार्थ) आणि वेधक (आत घुसणाऱ्या) पदार्थांबरोबर वापरतात. कापडास चुन्या पडू न देण्याच्या संस्कारामध्ये ईथर किंवा ऊष्मादृढ (उष्णतेने घट्ट होणाऱ्या) रेझिनांवर हायड्रॉक्सि-अलिल स्टार्च वापरतात. बाभळीच्या डिंक कापड छपाईच्या खळीत वापरतात. तो सहज धुवून जातो व कापड मऊ होते. तसेच तो कापड पारदर्शक करण्याच्या संस्करणामध्येही वापरतात. ॲस्ट्रॅगलस वंशातील वनस्पतींपासून मिळणारा ट्रॅगकांथ डिंक स्टार्चबरोबर तलम कापडाच्या व्हॅट, इंडिगोसाल व ॲझोइक रंजकांच्या छपाईत वापरतात. लोकस्ट-बीन (कॅरोब वृक्षापासून मिळणारा डिंक) डिंकाचा उपयोग पांढरे व रंगीत कापड सफाईदार व उठून दिसण्यासाठी छपाई खळीमध्ये करतात व विशेषत: व्हॅट रंजकाच्या छपाईत त्याचा वापर करतात. सायझिंगकारकात व अंतिम संस्करणात, तसेच डायाझो, अम्लरोधी व अम्लीय रंजकांच्या लोकर व रेशीम यांवरील छपाईमध्ये वापरण्यात येणाऱ्या छपाई खळीला घट्टपणा आणण्यासाठी याचा उपयोग करतात. सागरी वनस्पतीपासून तयार करण्यात येणाऱ्या अल्जिन या पदार्थाचा उपयोग विक्रियक रंजकाच्या छपाईत तसेच सायझिंकमध्येही करतात. ह्याशिवाय कार्बॉक्सिमिथिल सेल्युलोज, मिथिल सेल्युलोज, पॉलिव्हिनिल अल्कोहॉल इ. संश्लेषित पदार्थांचाही वापर या कामासाठी केला जातो. कृत्रिम धाग्यांचे घर्षणापासून रक्षण करण्यासाठी तसेच मृदुकारक व आर्द्र कारक (ओलसरपणा आणणारे) म्हणून सरसाचा उपयोग करतात.

आर्द्रकारक,पायसीकारक,विसरक (पसरविणारे पदार्थ) व निर्मलक (मळ काढणारे पदार्थ) इ. पृष्ठक्रियाकारके कापडाचे भिन्नभिन्न गुणधर्म सुधारण्याकरिता कापडनिर्मितीत मोठ्या प्रमाणावर वापरली जातात. कापडात अडकलेले धुळीचे कण,चिकटून बसलेली तेलकट पुटे इ. मलपदार्थ काढून कापड स्वच्छ करणे. कापडातील मळ वेगळा करणे, तो तरंगत ठेवणे व परत कापडावर बसू न देणे ह्या प्रमुख पृष्ठक्रिया होत. किरमध्ये जास्त तपमानाला टिकणारी इगेपॉन,सल्फेटीकृत ओलेइक एस्टर इ. आर्द्रकारके वापरतात. जलद डिसायझिंगमध्ये एंझाइमाबरोबर पृष्ठक्रियाकारकाचा उपयोग करतात. पृष्ठक्रियाकारके पाण्यात विद्राव्य असून त्यांच्या विद्रावणाच्या (विरघळण्याच्या) गुणधर्मावरून ऋणभारित, घनभारित व भाररहितअसे तीन वर्ग केले जातात. पहिल्या वर्गांतील पदार्थापासून भरपूर फेस मिळतो, तर तिसऱ्या वर्गातील पदार्थांपासून फेस अजिबात मिळत नाही. या वर्गांतील पदार्थाचा उपयोग पायसीकारक म्हणून करतात, तर दुसऱ्या वर्गातील पदार्थांचा उपयोग आदर्रकारक व निर्मलक म्हणून केला जातो. साबण हा पहिल्या वर्गातील असून त्याचे विविध प्रकार कापड निर्मितीत पूर्वीपासून वापरात आहेत. आधुनिक .त्रिम तंतूंच्या कापडासाठी निराळी पृष्ठक्रियाकारके वापरावी लागतात. पृष्ठक्रियाकारकांचा उपयोग विणण्यापासून ते कापड विक्रियोग्य करण्यापर्यंतच्या अनेक प्रक्रियेत वंगण, आदर्रकारक, निर्मलक, रंजनसाहाय्यक, शोषक, मृदूकारक, मर्सरीकारक व रंगविनाशक म्हणून करतात.

धाग्यापासून तो कापड वापरण्यायोग्य बनविण्यापर्यंत ज्या क्रिया प्रक्रिया करतात त्या कापड ओले असतानाच करतात. यासाठी पाण्याबरोबर अल्कोहॉले, पॉलिहायड्रॉक्सी संयुगे, ईथरे, ग्लायकोईथरे, नायट्रोजनयुक्त आणि क्लोनिनयुक्त संयुगे, एस्टरे, अम्ले इ. कार्बनी विद्रावकांचा (विरघळविणाऱ्या द्रवांचा) उपयोग करतात.

अल्कोहॉलांचा उपयोग सामान्यतः फेस न येण्यासाठी, युग्मक किंवा मध्यस्थ (अंतिम संयुग मिळण्याच्या मार्गातील संयुग) म्हणून करतात. रंजन वगैरे प्रक्रियांमध्ये मिथेनॉल, एथेनॉल व आयसोप्रोपॅनॉल यांचा उपयोग करतात. रेयॉन निर्मितीतही अल्कोहॉलचा उपयोग करतात. १२-१६ कार्बन अणू असलेली अल्कोहॉले पृष्ठक्रियाकारके म्हणून वापरतात. दोन किंवा जास्त हायड्रॉक्सिल गट (एक हायड्रोजन अणू व एक ऑक्सिजन अणू यांचा एकत्रित गट) असलेल्या अल्कोहॉलाचा उपयोग रंजनक्रिया, छपाई, धाग्याचे वंगण, मृदूकारक, सायझर इ. साठी करतात. ग्लायकॉल हे पूर्वीपासून छपाईखळीमध्ये वापरात आहे. वसाम्लापासून मिळालेल्या एस्टरांचा उपयोग पायसीकारक म्हणून करतात. कापउनिर्मितीत उपयुक्त असलेली दुसरी रसायने तयार करण्यासाठी निरनिराळी अल्कोहॉले वापरतात. स्टार्च व डिंक यांना ओलसरपणा आणण्यासाठी त्यांचा उपयोग करतात. ब्युटेनॉल पायस छपाईत बंधक म्हणून वापरतात, तर फुरफुराल अल्कोहॉल व्हॅट रंजकांसाठी विद्रावक म्हणून वापरतात. डेक्रॉन व नायलॉन यांच्या व्हॅट रंजकांच्या रंजनक्रियेत उच्च तापमान लागते. अशा रंजनक्रियेत डायएथिलीन ग्लायकॉल विद्रावक म्हणून वापरतात. जिलेटीन सायझिंगयुक्त नायलॉनाला मृदूपणा आणण्यासाठी डायएथिलीन ग्लायकॉल, ग्लिसरॉल, सॉर्बिटॉल यांचा उपयोग करतात. पॉलिहायड्रॉक्सी संयुगांपासून तयार केलेल्या अल्किड रेझिनांचा उपयोग कापडाला ताठरपणा व जलरोधता आणण्यासाठी करतात.

सेलोसॉव्ह, कार्बिटॉल यांसारख्या ईथरांचा कापडनिर्मितीत बऱ्याच प्रमाणात वापर करतात. उदा. सेलोसॉव्ह हे रंजनक्रियेत आणि छपाईत वापतात.

नायट्रोजनयुक्त पदार्थात अमाइनांचा वापर केल जातेा. एथॅनॉल अमाइनपासून तयार केलेला साबण व पोटॅशियम साबण यांच्या मिश्रणाचा लोकर व रेशीम धुण्यासाठी तसेच वंगणासाठी उपयोग करतात. एथॅनॉल अमाइनचा वापर व्हॅट छपाईखळीमध्येही करतात. नैसर्गिक रेशमातील चिकटपणा काढण्यासाठी मोनोएथॅनॉल अमाइनचा वापर करतात. जलरोधी पदार्थ बनविण्यासाठी रंजनक्रियेत व छपाईत पिरिडिनाचा उपयोग करतात. यूरियाचा उपयोग रंजकाच्या खळीमध्ये विद्रावक म्हणून व कापडास चून्या न पडण्यासाठी वापरण्यात येणाऱ्या रेझिनात करतात. धाग्यामध्ये असणारी तेलकट द्रव्ये पूर्णपणे काढण्यासाठी साबणाबरोबर क्लोरीनयुक्त द्रव्ये वापरतात.

कार्बन टेट्राक्लोराइड हे संयुग फार पूर्वीपासून कापउातून वसा व तेल वेगळे करण्यासाठी वापरतात. एथिलीन, डायक्लोराइड, पॉपिलीन डाक्लोराइट व ट्रायक्लोरोएथेन यांचा उपयोग ओशटपणा घालविण्यासाठी व डिंक काढून टाकण्यासाठी करतात. कठीण पाण्यामुळे तयार होणाराधातुसाघित साबण विरघळण्यासाठी ट्रायक्लोरोएथिलिनचा वापर करतात. लोकरीवरील ओशटपणा (ग्रीस) ट्रायक्लोरोएथिलिनाने काढल्यावर लोकरीस चांगले गुणधर्म प्राप्त होतात. तसचे त्याामुळे लोकरीवर सूक्ष्मजंतूची वाढ होत नाही. तिच्यातील ओशटपणा नष्ट करण्यासाठी डायक्लोराआयसोप्रोपिल ईथर ही द्रव्येही उत्तम ठरली आहेत.

ऍसिटिक व फॉर्मिक ही कार्बनी अम्ले कापड उद्योगात फार वापरली जातात. कापूस, लोकर व रेयॉन यांच्या रंजनक्रियेत व छपाईत ही अम्ले वापरतात. छपाईतील चुका इुरूस्त करण्यासाठी आणि रंजक काढण्यासाठीही ह्या अम्लांचा उपयोग होतो. अम्लीय व क्रोम रंजकांसाठी ग्लायकॉलिक अम्ल हे उत्तम सहाय्यक आहे. पर-ऍसिटिक अम्लाचा उपयोग विरंजनासाठी होतो. ऍसिटिक अम्लामुळे व्हॅट व सल्फर रंजकांचे क्षपण होते आणि प्रकाशापासून व धुलाईपासून कापडावरील सरळ रंजकांचे (बंधकांचा उपयोग न करणाऱ्या रंजकांचे) संरक्षण होते. सेल्युलोज ऍसिसेट रेयॉन निर्मितीत ऍसिटिक अम्ल व ऍसिटिक ऍनहायड्राइडचा उपयोग मोठ्या प्रमाणावर करतात. नॅप्थॉल रंजकांचे अपघटन (लहान रेणूंत रूपांतर) थांबविण्यासाठी व सरळ रंजकाचे धुलाईपासून संरक्षण करण्यासाठी फॉर्माल्डिहाइडाचा वापर करतात. रंजनक्रियेत व छपाईत सोडियम फॉर्माल्डिहाइड सल्फॉक्सिलेटाचा उपयोग क्षपणकारक म्हणून करतात. चुन्या न पडण्यासाठी यूरिया किंवा मेलॅमीन फॉर्माल्डिहाइड रेझिनांचा उपयोग करतात. ब्युटिल ओलिएट किंवा स्टिअरेट व मिथिल ओलिएट ह्यांचा वंगणासारखा उपयोग होतो. पाइन तेलाचा उपयोग आदर्रकारक, निर्मलक व संतुलनकारक म्हणून होतो, तसेच रेशीम व लोकर यांतील ओशटपणा घालविण्यासाठी होतो. रेयॉन निर्मितीच्या झॅन्थेट पद्धतीत कार्बन डायसल्फाइड मोठ्या प्रमाणत वापरतात. नॅप्थॉल व व्हॅट रंजकांच्या रंजनक्रियेत व छपाईत अँथ्राक्किनोन साहाय्यक म्हणून वापरतात. उष्ण दाहक क्षारचा लॅक्स, हेंप, लोकर इत्यादींवर अनिष्ट परिणाम होतो म्हणून त्यांतील ओशटपणा काढण्यासाठी सोडियम कार्बोनेट वापरतात.

कापडावर चुन्या पडण्याचा दोष नष्ट करण्यासाठी रेझिने वारतात. रेझिने कापडाला लावून त्यास उष्णता दिली तर चुन्या न पडण्याचा गुणधर्म कापडात येतो, तसेच कापड आटत नाही. सामान्यतः फॉर्माल्डिहाइड ह्यांपासून बनविलेली रेझिने यासाठी वापरतात.

पाणी किंवा अग्नी ह्यापासून कापडाचे संरक्षण करण्यासाठी मेणे, ऍल्युमिनियम ऑक्साइड यांसारख्या पदार्थांची मिश्रणे कापडावर लावतात. तसेच पाण्यापासून संरक्षण करण्यासाठी सुल्युलोज ऍसिसेट, पॉलिव्हिनिल ब्युटिरल इ. रेझिने वापरतात. `धुवा व वापरा’ प्रकारचे कापड तयार करण्यासाठी उष्मादृढ सिलिकॉन रेझिने वापरतात. ऍल्युमिनियम सल्फेट, टाकणखार व बोरिक अम्ल यांचे मिश्रण, कार्बनी अम्ल आणि त्यांचर लवणे, कार्बोनेटे, क्लोराइडे,, अमोनियम सल्फेट, क्लोरीनयुक्त मेणे इ. पदार्थ अग्नीविरोधी जातीचे कापड तयार करताना वापरतात.

कापडावरील संस्करणासाठी वापरल्या जाणाऱ्या स्टार्च, सरस, डिंक, वसा, मेण इ. पदार्थांमुळे सूक्ष्मजंतूंची वाढ होते. ही नष्ट करण्यासाठी अलरोपेल, ऍमिगॉल, सेरॉल इ. पदार्थ सरस, डिंक व स्टार्च यांच्याबरोबर वापरतात.

तयार कपडे :- आत्याधुनिक यंत्राच्या सहाय्याने सर्वसाधारण शिंप्याच्या कामापेक्षा अधिक सफाईदार व निर्दोष आणि विविध प्रकारचे कपउे मोठ्या प्रमाणावर तयार होऊ लागले आहेत. विक्रीनंतर शिल्लक राहिलेल्या कापडाच्या तुकड्यांचा उपयोगही तयार कपड्यांसाठी होऊ शकतो. शिवाय किरकोळ दोषांमुळे जे कापड बाजारात गिऱ्हाईक विकत घेणार नाही, ते कापड तयार कपड्यांच्या कारखान्यात सहज खपून जाते. त्यामुळे कापडाचा बराचसा मोबदलामिळू शकतो. तसेच कापडावर करावयाच्या काही प्रक्रिया ह्या तयार कपड्यांवर करणे इष्ट ठरते. यामुळे काही कापड गिरण्या आता स्वतःचे कपउे तयार करण्याच्या उद्योगात पडल्या आहेत. तयार कपडे .

कापड उद्योगातील यंत्रांचे उत्पादन :- कापड उद्योगात लागणाऱ्या यंत्रांचे तीन गट आहेत : सूतकताईची, विणकामाची व अंतिम संस्करणाची. कताई यंत्रात कापूस सफाईची यंत्रसामग्री, पिंजण यंत्रेे, फणी यंत्रे, लायर फ्रेम व कताई कडे यंत्रे ही मुख्यय आहेत. विणकाम यंत्रात कांड्यज्ञ गुंडाळणारी, ताणे तयार करणारी, ताण्याचें रूळ बनविणारी, खळ देणारी व बाण्याच्या कांड्या बनविणारी यांसारखी पूर्वतयारीची यंत्रे आणि माग व धोटे ही येतात. कापडाच्या अंतिम संस्करणात कित्येक वेगवेगळ्या प्रक्रिया कराव्या लागतात व त्यांसाठी तितक्या प्रकारची यंत्रे असतात. कापडावरील धाग्यांची टाके कापणे, सफाई, उकळणे, वाफवणे, विरंजन करण्रे, मर्सराश्झिंग, रंजन, छपाई, सॅनफोरायझिंग, वाळवणे, गुंडाळणे, घड्या घालणे इ. क्रियांचा अंतिम संस्करणांत समावेश होतो व या प्रक्रियांसाठी लागणारी बहुतेक यंत्रे भारतात तयार होतात.

भारतात गिरण्यांना सुरूवात होऊन बरीच वर्षे लोटली होती, तरी या उद्योगांतील यंत्रांच्या उत्पादनाला १९३९ मध्येच सुरूवात झाली. त्या साली टेक्सटाइल मशिनरी कार्पोरेशन लि. (टेक्समॅको) ही कंपनी कलकत्त्याजवळील बेलधारिया येथे निघाली व ती कताई कडे यंत्रे, कडी व चात्या आणि रंजनाची व खळीची यंत्रे बनवू लागली. यानंतर याच कंपनीची ग्वाल्हेर येथे आणखी एक शाखा उघडण्यात आली. नंतर उलिचपूर व कोईमतूर येथे दूसऱ्या कंपन्या सुरू झाल्या. या व सातारा रोड येथील कूपर इंजिनियरींग लि. व दासनगर येथील इंडिया मशिनरी कं. या महायुद्धकालाम माग तयार करू लागल्या. महायुद्ध संपल्यानंतर थोड्याच दिवसात नॅशनल मशिनरी मॅन्युफॅक्चर्स लि. (कळवे, ठाणे) या लक्ष्मीरतन एंजीनियरींग वर्क्स, दोन्ही मुंबई आणि मशिनरी मॅन्युफॅक्चरर्स लि. कलकत्ता या तीन मोठ्या कंपन्या निघून त्यांनी सुती कापडाची यंत्रसामग्री बनविण्यास सुरूवात केली. कापड उद्योगीय यंत्रोत्पादन उद्योगात टेक्समॅको ही आद्य कंपनी असून तिने पहिले संपूर्ण कताई कडे यंत्र त्याच्या सुट्या भागांसहीत १९४६मध्ये बनविले. १९४८ मध्ये तिने अशी १६० संपूर्ण यंत्रे व ८० यंत्रांना पुरतील एवढे सुटे भाग बनविण्याइतकी मजल मारली. सांप्रत कडे यंत्रे पाच कंपन्या रीत असून त्यांची क्षमता १९७० साली वार्षिक १,९३० यंत्रांची होती. सौराष्ट्रातील काही कंपन्या कडे यंत्रासाठी चात्या बनवतात. या सर्व कंपन्या कामाच्या एका पाळीत सालीना १०,२४,४०० चात्या बनवू शकतात. त्याचप्रमाणे वरील व इतर दोन – तीन कंपन्या मिळुन वर्षात १०,५२,४०० कताई कडी बनवू शकतात.

पन्हळ्या पाडलेले व कथिलाचे रूळ हे कडे यंत्रांचे आणखी महत्त्वाचे भाग असून २५/२५ तुकड्यांचे असे १३,९०० संच दरवर्षी तयार होतात. यंत्राच्या कड्यातील फिरतीचे उत्पादन मे १९५८ पासून जॉन रॉबर्टस अँड कं. मुंबई करू लागली. ५,००० फिरत्यांची एक पेटी अशा दररोज ३०० पेट्या कंपनी तयार करते. फिरत्या बनविणारी आणखी एक कंपनी मुंबईला आहे.