रासायनिक अभियांत्रिकी : अभियांत्रिकीची एक शाखा. क्रियांचा योग्य क्रम व यंत्रसंच वापरून कच्च्या वा निमकच्च्या मालाची अवस्था, ऊर्जाश व/किंवा संघटन यांमध्ये इष्ट बदल घडवून आणून कमीत कमी खर्चात उपयुक्त पदार्थांचे उत्पादन ज्याच्या ज्ञानाने व उपयोगाने करता येते, त्या शास्त्राला रासायनिक अभियांत्रिकी म्हणतात. ज्या उद्योगांमध्ये मूळ कच्च्या मालापासून रासायनिक क्रियेने विविध प्रकारची उत्पादने वा वस्तू निर्माण केल्या जातात, अशा उद्योगांना ही शाखा मदत करते, तसेच अशी कामे करण्यासाठी लागणारी संयंत्रे व सामग्री यांचे अभिकल्प (आराखडे) व कार्य यांच्याशी या शाखेचा संबंध येतो. अशा वस्तू रासायनिक प्रक्रियेद्वारे तयार होतात. या प्रक्रियेमध्ये अगदी भिन्न परिस्थितींमध्ये करण्यात येणाऱ्या रासायनिक विक्रियांचा समावेश असतो आणि पुष्कळदा या विक्रियांमध्ये द्रव्याची भौतिकीय अवस्था अथवा रूप यात बदल होतो. यावरून रासायनिक विक्रिया व तदनुषंगिक प्रक्रिया यांतून होणारी रासायनिक पदार्थाची निर्मिती व त्या निर्मितीचे शास्त्र, अशी रासायनिक अभियांत्रिकीची ढोबळ व्याख्या करता येईल. हे शास्त्र म्हणजे रसायनशास्त्र व अभियांत्रिकी (विशेषतः यांत्रिक अभियांत्रिकी) या दोन विज्ञानशाखांचे एकीकरण नव्हे. मानवाच्या ऐहिक सुखसोयींसाठी लागणाऱ्या रसायन-मूलक वस्तू कमीत कमी खर्चात व श्रमात उत्पादन करणे आणि त्यांची गुणवत्ता जास्तीत जास्त राखणे या गोष्टी साध्य करण्याच्या प्रयत्नां मधून या शाखेचा उदय झाला.

इतिहास : प्रक्रिया करणाऱ्या उद्योगांइतकीच रासायनिक अभियांत्रिकी ही जुनी आहे. प्रारंभीच्या मानवी संस्कृतीनी वापरलेल्या किण्वन (आंबविणे) व बाष्पीकरण या प्रक्रियांपासून तिच्या परंपरेस सुरुवात झाली, असे म्हणता येईल परंतु आधुनिक रासायनिक अभियांत्रिकीचा उदय एकोणिसाव्या शतकाच्या उत्तरार्धात रासायनिक उद्योगामध्ये फार मोठ्या प्रमाणात वाढ झाल्यावर झाला. या काळात यूरोपीय देशांनी आशिया, आफ्रिका व अमेरिका या खंडातील काही प्रदेश पादाक्रांत केले वा तेथे वसाहती स्थापन केल्या. या प्रदेशांत त्यांना निरनिराळ्या प्रकारचा कच्चा माल मोठ्या प्रमाणात उपलब्ध झाला. तसेच दर्यावर्दी व्यापारामुळे लोकांचे राहणीमान व त्यातून वस्तूंची मागणी यांत वाढ होत गेली. यामुळे एकट्या दुकट्या कारागिरांकडून होणाऱ्या उत्पादनांद्वारे ही वाढती गरज भागविणे शक्य नव्हते. तसेच या काळात झालेल्या युद्धांमुळे प्रत्येक राष्ट्र निरनिराळ्या रासायनिक पदार्थांच्या बाबतीत स्वावलंबी होण्याचे प्रयत्न करू लागले. यातूनच एकूण विशेषतः रासायनिक कारखानदारी पुढे आली व वाढली.

सुरुवातीच्या काळात कारखान्याचे यश हे तो चालू करणाऱ्या व्यक्तिच्या अनुभवावर जास्त अवलंबून असे व यासाठी कोणत्याही प्रकारच्या प्रशिक्षणाची सोय नव्हती. रासायनिक उद्योगांची वाढ झाल्यावर पुष्कळदा रसायनशास्त्राचा अभ्यास केलेली माणसे कारखान्यातील प्रत्यक्ष अनुभवाच्या आधारे तशाच प्रकारचा दुसरा उद्योग सुरू करीत. अशा तऱ्हेने निरनिराळ्या रासायनिक प्रक्रिया वापरून निरनिराळे पदार्थ तयार केले जात असत. या एकंदर उत्पादनपद्धतीचे काही लहान लहान टप्पे (भाग) पाडता येऊ शकतात आणि निरनिराळ्या रासायनिक उद्योगांमध्ये या टप्प्यांतील विक्रियाच पुनःपुन्हा वापरल्या जातात, असे काही जाणकार मंडळीच्या लक्षात आले. यांचा एकत्रितपणे अभ्यास केल्यास सर्व रासायनिक उद्योगांनाच आपली प्रगती करून घेण्यासाठी या अभ्यासाचा उपयोग होईल, असेही दिसून आले. या विचारसरणीतून एकोणिसाव्या शतकात रासायनिक अभियांत्रिकीविषयीचे अभ्यासक्रम पुढे आले.

विक्रियेतील मूलभूत तत्त्व समजून घेण्याचा व रासायनिक अभियांत्रिकीची व्याप्ती निश्चित करण्याचा पहिला प्रयत्न इंग्लंडमधील रासायनिक सल्लागार जॉर्ज डेव्हिस यांनी केला. १८८७ साली त्यांनी एक व्याख्यान मालिका गुंफली होती व तिच्या आधाराने त्यांनी लिहिलेले रासायनिक अभियांत्रिकीविषयीचे पहिले पाठ्यपुस्तक ए हँडबुक ऑफ केमिकल एंजिनिअरिंग १९०१ मध्ये प्रसिद्ध झाले. त्यामध्ये एकक क्रियांविषयीची कल्पना प्रथमच मांडण्यात आली होती. १८८८ साली अमेरिकेत मॅसॅचूसेट्स इन्स्टिट्यूट ऑफ टेक्नॉलॉजीमधील रासायनिक अभियांत्रिकीच्या अभ्यासक्रमाला मान्यता देण्यात आली. नंतर इतर विद्यापीठांतूनही हा अभ्यासक्रम स्वीकारण्यात आला. १९०८ साली अमेरिकन केमिकल्स सोसायटीने औद्योगिक रसायनशास्त्र व रासायनिक अभियांत्रिकी यांविषयींचा स्वतंत्र विभाग आणि इंडस्ट्रियल अँड एंजिनिअरिंग केमिस्ट्री नावाचे नियतकालीक सुरू केले. याच सुमारास अमेरिकन इन्स्टिट्यूट ऑफ केमिकल्स एंजिनिअर्स ही संस्था स्थापण्यात आली. पहिल्या महायुध्दामुळे रासायनिक अभियांत्रिकी या विषयाला अमेरिकेत बरेच महत्त्व प्राप्त झाले परंतु इंग्लंडमध्ये त्याला फारसे महत्त्व मिळाले नाही. इतर देशांमध्ये तर दुसऱ्या महायुध्दानंतर या विषयाला चालना मिळाली.

डब्ल्यू, एच्. वॉकर, डब्ल्यू. के लुईस व डब्ल्यू. एच्. मॅकॲडम्स यांनी लिहिलेले द प्रिन्सिपल्स ऑफ केमिकल एंजिनिअरिंग हे या विषयाच्या मूलभूत तत्त्वांचे सांगोपांग विवरण करणारे पाठ्यपुस्तक १९२३ मध्ये प्रसिद्ध झाले. सध्या प्रचलित असलेले रासायनिक अभियांत्रिकीचे स्वरूप १९२२ साली भरलेल्या अमेरिकन इन्स्टिट्यूट ऑफ केमिकल एंजिनिअर्सच्या सभेत निश्चित झाले. तेव्हा ए. डी. लिटल यांच्या नेतृत्वाखाली समितीने सुचविलेली ‘एकक क्रिया’ प्रणालीची संकल्पना अधिकृतपणे स्वीकारण्यात आली. सुरुवातीला एकक क्रियांची संख्या थोडी होती परंतु पुढे झालेल्या विज्ञानातील व यांत्रिक प्रगतीमुळे त्यांची संख्या वाढली उदा., द्रायवीकरण ⇨आयनविनिमय, ⇨अपोहन वगैरे.

जसजशी रासायनिक उद्योगांची संख्या वाढत गेली, तसतशा त्यांच्या संबंधात येणाऱ्या तांत्रिक व वैज्ञानिक अडचणीही वाढत गेल्या नवनवीन शोधांमुळे पुष्कळ बाबतींत साध्या, सोप्या क्रियांच्या जागी अधिक गुंतागुतीच्या क्रिया वापरण्यात येऊ लागल्या. या अडचणींना तोंड देण्यासाठी केवळ एकक क्रियांच्या अभ्यास अपुरा पडू लागला. त्यामुळे रासायनिक अभियांत्रिकीच्या नवीन अभ्यासक्रमांमध्ये पुढील प्रकारच्या अनेक मूलभूत विषयांचा समावेश होत गेला : ⇨उष्मागतिकी, अनुप्रयुक्त गतिकी, विक्रिया गतिकी, [⟶ रासायनिक गतिविज्ञान], रचना सामग्री, द्रव्यमान स्थानांतरण, उपकरणयोजना, स्वयंचालन, संगणकविज्ञान, अर्थशास्त्र, व्यवसाय व्यवस्थापन, समाजशास्त्र वगैरे.

रासायनिक अभियंत्यांची प्रक्रियांच्या व संयंत्रातील साधन सामग्रीचा अभिकल्प व विकास करण्यासाठी नियुक्ती करण्यात येते. या दोन्ही बाबतींत माहिती मिळविणे व पूर्वानुमान करणे यांसाठी मार्गदर्शी प्रयोग करावे लागतात. संयंत्र चालविणे व नियंत्रित करणे या क्षेत्रात रसायनशास्त्रज्ञांपेक्षा रासायनिक अभियंत्यांचे महत्त्व अधिकाधिक वाढत आहे. नवीन रासायनिक प्रकल्पांचे आर्थिक मूल्यनिर्धारण करण्यासाठी व संयंत्र उभारणीत विपणनासाठी रासायनिक अभियांत्रिकीच्या अभ्यासाचा चांगला उपयोग होतो. ही सर्व कार्ये व्यपस्थापकीय पदांकडे वाटचाल करण्यास उपयुक्त असून रासायनिक प्रक्रिया व प्रक्रिया−साधनसामग्री उद्योगांतील कित्येक कार्यकारी तज्ञ रासायनिक अभियांत्रिकीतील पदवीधर असतात.

एकक क्रिया व एकक प्रक्रिया : सर्व प्रकारच्या रासायनिक उद्योगांचा एकत्रितपणे विचार केला असता काही एकक क्रियांमध्ये केवळ भौतिक बदल होत असल्याचे दिसून येते. या क्रियांत कोणताही रासायनिक बदल होत नाही. केवळ मीठ (सोडियम क्लोराइड) हे रासायनिक संयुग असल्याचे मिठाचा कारखाना हा रासायनिक उद्योग मानला जातो. मिठाचे प्रत्यक्ष उत्पादन करताना कोणतीही रासायनिक विक्रिया वापरली जात नाही, तर भौतिक एकक क्रियांचा संच वापरून मीठ तयार केले जाते उदा., खारे पाणी वाहून आणणे, बाष्पीभवन करणे. स्फटिकीभवन होऊ देणे व आकारमानांनुसार कण वेगळे करणे. याउलट रासायनिक उद्योगांत समाविष्ट नसलेल्या अनेक उद्योगांतील एकक क्रियांमध्ये रासायनिक विक्रियासुद्धा होत असतात, उदा., धातुकापासून (कच्च्या रूपातील धातूपासून) धातूचे निष्कर्षण करणे (विशेषेकरून द्रव्य क्रियेद्वारे).

वरील विचारसरणीनुसार (१) ज्यात केवळ भौतिक बदल मोठ्या प्रमाणावर होतो, पण रासायनिक विक्रिया होत नाही त्यांना ‘एकक क्रिया’ म्हणतात व त्यांचा सामान्यपणे रासायनिक अभियांत्रिकीच्या अभ्यासात समावेश केला जातो उदा., द्रायूंची (द्रव व वायू यांची) वाहतूक, उष्णेतेचे वहन, बाष्पीभवन, स्फटिकीभवन इत्यादी. (२) ज्यांत रासायनिक विक्रिया मुख्य असून वरील एकक क्रिया उत्पादनाचा एक भाग असतात. त्यांना ‘एकक प्रक्रिया’ म्हणतात, उदा., नायट्रीकरण, सल्फॉनीकरण, क्लोरिनीकरण, ॲरोमॅटीकरण वैगेरे. या प्रक्रियांमध्ये सामग्रीची वाहतूक, गाळणक्रिया, बाष्पीभवन, स्फटिकीभवन वगैरे एकक क्रियांचा वापर करतात. या एकक प्रक्रियांचा उपयोग मुख्यत्वे रंजकद्रव्ये, औषधे व खनिज तेल रसायने या उद्योगांत करण्यात येतो. प्रक्रियांवरील पी. एच्. ग्रोगिन्स,यांनी संपादित केलेला

युनिट प्रोसेसेस इन ऑरगॅनिक सिंथेसिस हा एकोणिसाव्या शतकात प्रसिद्ध झालेला ग्रंथ अजूनही या विषयावरील एक चांगले पाठ्यपुस्तक म्हणून गणला जातो. ‘एकक प्रक्रिया व एकक क्रिया’ अशी स्वतंत्र नोंद मराठी विश्वकोशात असून तीत ज्या विविध एकक प्रक्रियांवर व एकक क्रियांवरही स्वतंत्र नोंदी आहेत त्यांचा उल्लेख केलेला आहे. येथे काही प्रमुख एकक क्रियांची व एकक प्रक्रियांची थोडक्यात माहिती दिलेली आहे.

द्रायू−प्रवाह : यामध्ये द्रवरूप व वायुरूप पदार्थ येतात. द्रव पदार्थ इच्छित स्थळी वाहून नेण्यास केवळ नळ व पंप यांची आवश्यकता लागेल, असे प्रथमदर्शनी वाटेल परंतु रासायनिक उद्योगात ही गोष्ट साध्य करताना खूप अडचणी येतात. प्रथम द्रव पदार्थ कोणत्या प्रकारच्या नळांतून न्यायचे हे त्या द्रवाच्या रासायनिक (उदा., संक्षारणक्षमता) व भौतिक (उदा., श्यानता म्हणजे दाटपणा) गुणधर्मांनुसार ठरवावे लागते. नंतर किती मालाची वाहतूक होणार आहे त्यानुसार नळ, जोडण्या, पंप इत्यादींचे आकारमान व विनिर्देशन (विशिष्ट आवश्यक लक्षणांचे राश्यात्मक वर्णन) ठरवावे लागते. निरनिराळ्या ठिकाणी किती द्रव पदार्थ प्रवाहित झाला हे कळण्यासाठी निरनिराळे पण योग्य प्रकारचे प्रवामापक बसवावे लागतात. या प्रवाहाचे तापमान व दाब ही उच्च असल्यास नळांचा एकूण आराखडा गुंतागुंतीचा होऊन उष्णता व ऊर्जा समतोल कसा टिकून राहिल, हेही पहावे लागते.

ऊर्ध्वपातन व बाष्पीकरण : या क्रिया उष्णता संक्रमण या महत्त्वाच्या प्रक्रियेतील दोन मुख्य क्रिया मानता येतील कारण उष्णतेमुळेच त्या घडून येतात. बाष्पीकरणाची क्रिया प्रथमदर्शनी सोपी वाटत असली तरी ज्याचे बाष्पीकरण करावयाचे असतो त्या द्रव्याच्या गुणधर्मांमुळे ही क्रिया प्रत्यक्ष करताना बऱ्याच अडचणी येतात व ती गुंतागुंतीची होते. हा द्रव पाण्यापेक्षा तरल असू शकतो (उदा., एथिल अल्कोहॉल) अथवा पाण्याहून अधिक श्यान असू शकतो. खूप श्यान द्रव पदार्थ कमी प्रवाही असल्याने तो गरम करणाऱ्या भागावर (उदा., भट्टी) त्याची पुटे बसू शकतात, तेथे त्याचे स्फटिक बनतात, खूप फेस निर्माण होतो अथवा त्याचा उकळबिंदू अतिउच्च असतो, या सर्व अडचणींवर मात करण्यासाठी यंत्रसामग्री अतिशय निरनिराळ्या प्रकारची बनवावी लागते. अशा तऱ्हेने बाष्पीकरणासाठी लागणारी यंत्रे (बाष्पित्रे) ही वैज्ञानिक/तांत्रिक नियम आणि विश्लेषण यांपेक्षा उद्योगातील प्रत्यक्ष गरजा व अनुभव विचारात घेऊन बनविली जातात.

बाष्पीकरण व ऊर्ध्वपातन या संज्ञासंबंधी पुष्कळदा गफलत होते. दोन किंवा अधिक द्रव असलेल्या मिश्रणाचे बाष्पात रूपांतर करतात व अशा तऱ्हेने बाष्पाच्या रूपात असलेल्या अनेक मूळ द्रवांपैकी एक द्रव वेगळा करून जवळजवळ शुद्ध रूपात मिळविण्यासाठी जी क्रिया करतात तिला ऊर्ध्वपातन म्हणतात. उदा., एथिल अल्कोहॉल व पाणी यांच्या मिश्रणापासून दोन्ही द्रव वेगवेगळे करण्यासाठी जी क्रिया करतात ती ऊर्ध्वपातन होय, तर समुद्राच्या पाण्यापासून मीठ अथवा शुद्ध पाणी मिळविण्यासाठी जी क्रिया करतात जी बाष्पीकरण ही होय (ही क्रिया नैसर्गिक होय किंवा पिण्याचे पाणी मिळविण्यासाठी मुद्दाम करविता येते.)

दोन वा अधिक द्रवांच्या मिश्रणातून ऊर्ध्वपातनाच्या क्रियेद्वारे मूळ द्रव पदार्थ अलग करण्याच्या क्रियेमागील मूलभूत तत्त्व असे आहे की, मिश्रणातील द्रवांचे व त्यांच्यापासून बनणाऱ्या बाष्पाचे संघटन हे भिन्न असावे लागते. [⟶ ऊर्ध्वपातन बाष्पीकरण]

शुष्कीकरण : या क्रियेत सर्वसाधारणपणे दमट वा ओलसर असलेल्या घन पदार्थातील द्रव पदार्थ (बहुधा पाणी) उष्णता देऊन काढून टाकला जातो. ⇨केंद्रोत्सारण, निवळणे किंवा अवसादन [⟶ अवसादन व निचरण], गाळणे या इतर काही यांत्रिक क्रियांपेक्षा शुष्कीकरण ही वेगळी क्रिया आहे. कारण हिच्यात बाष्पीभवन प्रावस्थेतील बदल हा नसतो. शुष्कीकरण व निर्जलीकरण या संज्ञा पुष्कळ वेळा एकाच अर्थाने वापरल्या जातात परंतु निर्जलीकरण साधारणपणे रासायनिक विक्रियेद्वारे होते, तर शुष्कीकरण ही केवळ भौतिक क्रिया आहे.

रासायनिक उद्योगांमध्ये शुष्कीकरण क्रिया पुष्कळ मोठ्या प्रमाणात वापरली जाते. हिच्या द्वारे दर तासाला काही ग्रॅमपासून ते १० टनांपर्यंत द्रवाचे बाष्पीभवन करणारी लहानमोठी शुष्कीकरण यंत्रे बनविली जातात. शुष्कीकरणाचे तापमान ७६०० से. एवढे अधिक असू शकते तर शीतक शुष्कीकरणासाठी− ४०० से. इतके कमी असते. शुष्कीकरणाची यंत्रणा छोट्या कपाटापासून ते ३० मी उंच व सु. ९ मी. घेराच्या मनोऱ्यांपर्यंत एवढी असते. अशा मनोऱ्यात द्रवाचा फवारा सोडून शुष्कीकरण केले जाते (उदा., दुधाची भुकटी करणे). शुष्कीकरणात वापरले जाणारे पदार्थ हे द्रव, गोठलेले द्रव, राळा, पेस्ट, दाणेदार पदार्थ, अवजड पदार्थ, धागे, तागे इ. वेगवेगळ्या रूपांत असतात. तसेच शुष्कीकरण कोणत्या व कशा प्रकारच्या (म्हणजे खंडित वा अखंडित−सलग−प्रकारच्या) शुष्कीकारकात करावयाची, हे त्या पदार्थाचे गुणधर्म आणि उद्योगामध्ये तो पदार्थ किती प्रमाणात शुष्क हवा यानुसार ठरवावे लागते. उष्णता देण्याच्या पद्धतीनुसार शुष्कीकारकांचे प्रत्यक्ष, अप्रत्यक्ष व प्रारक (तरंगरूपात) उष्णता देणारे शुष्कीकरण असे प्रकार केले जातात. या प्रत्येक प्रकारचे आणखी खंडित व अखंडित असे प्रकार होतात.

साधारणपणे द्रवाचे निर्जलीकरण (आर्द्रता काढून टाकण्याची क्रिया) ऊर्ध्वपातनाद्वारे, तर वायूंचे ⇨अधिशोषणाद्वारे केले जाते. कधीकधी संपीडनाद्वारे (जास्त दाब देऊन) वाफेचे पाण्यात रूपांतरण करण्यात येते. कोरडा घन पदार्थ मिळविणे हे घन पदार्थाच्या बाबतीतील शुष्कीकरणाचे उद्दिष्ट असते. असा घन पदार्थ विद्रावाच्या रूपात असला, तरी त्याला घन पदार्थाचे शुष्कीकरण असे संबोधिले जाते. बहुतेक वेळा उत्पादित केलेल्या अंतिम पदार्थात १० टक्क्यांपेक्षा कमी आर्द्रता असते मात्र काही बाबतींत अशी आर्द्रता १ टक्क्यापेक्षा कमी असावी लागते.

वरील विवेचावरून लक्षात येईल की, कोणत्याही रासायनिक उद्योगामध्ये पदार्थांच्या शुष्कीकारकाचा अभिकल्प हा विविध प्रकारच्या बदलणाऱ्या पुष्कळ घटकांवर असून तो द्रायू-प्रवाहांप्रमाणे गुंतागुंतीचा असतो. [⟶ शुष्कीकरण].

वायुशोषण : ही क्रिया वाटते तेवढी सरळ वा सोपी नाही. कारण तिच्यामागे असेलली कारणमीमांसा अजून नीट समजलेली नाही. तसेच वायुशोषणासाठी वापरण्यात येणाऱ्या यंत्रांचे मानकीकरण (प्रमाणीकरण) करण्यात आलेले नाही. याचा त्यातल्या त्यात सोपा प्रकार म्हणजे मिश्रणातील एकाच वायूचे शोषण करणे. या प्रकारतही द्रवाकडून होणारे वायूचे शोषण हे अतिशय सावकाशपणे होते म्हणून अशा शोषणासाठी जास्तीत जास्त पृष्ठफळ वापरता येणे इष्ट असते. यासाठी द्रवाचा बुडबुड्यांच्या रूपातील सूक्ष्म फवाऱ्यांद्वारे द्रवाच्या पृष्ठाचे शक्य तेवढे प्रसरण करून त्यामधून वायू पाठविला जातो किंवा मोठ्या मनोऱ्यामध्ये कोळसा (कोक) अथवा द्रव व वायू यांच्याशी विक्रिया न करणारे इतर अक्रिय पदार्थ (उदा., मृत्तिकेचे बनविलेले ठोकळे किंवा कडी) ठेवून मनोऱ्यातून द्रवाचा प्रवाह वरून खाली आणि वायूचा प्रवाह उलट म्हणजे खालून वर जाऊ दिल्याने वायूचे द्रवामध्ये होणारे द्रवण (शोषण वा मिश्रण) लवकर होऊ शकते [⟶ वायूशोषण].

निष्कर्षण (निक्षालन) : सामान्यतः विरघळणाऱ्या पदार्थाचे द्रवाने (बहुधा पाण्याने) शोषण करून (द्रवात विरघळवून) तो पदार्थ अलग करण्याच्या क्रियेला निष्कर्षण म्हणतात. पुष्कळ वेळा द्रव मिश्रणातील एक द्रव दुसऱ्या द्रवाच्या साहाय्याने वेगळा काढला जातो. या क्रियेमागची कारणीमीमांसाही (तत्त्वतः) गुंतागुंतीची असून अजून पूर्णतया समजलेली नाही. त्यामुळे हिच्यासाठी वापरली जाणारी उपकरणे, अनुभव व सोय यांच्या आधारे बनविण्यात येतात. याचे तीन ढोबळ प्रकार आहेत : उघड्या टाक्या, ओढपट्टा विलगक (ज्यावर आडवी दाताळी आहेत असा भरड व सूक्ष्म कण अलग करण्यासाठी वापरण्यात येणारा आणि विजेच्या चलित्राने−मोटरने−हळूहळू फिरविला जाणारा फळीसारखा अखंड पट्टा) व विसरण टाक्यांची (ज्यांत रेणू परस्परांत मिसळतात अशा टाक्यांची) मालिका, पिण्याच्या पाण्याचा पुरवठा करताना नगरपालिका अशा यंत्रणा वापरतात. सायनाइड विद्रावापासून सोने, सल्फ्यूरिक अम्ला वापरून बॉक्साइटपासून तुरटीचे विद्राव, कॅल्शियम कार्बोनेटापासून दाहक सोडा इत्यादीं-निक्षालन वापरले जाते. वंगण तेलाच्या विद्रावक परिष्करणासाठी आणि लाकडाच्या ऊर्ध्वपातनाद्वारे मिळणाऱ्या विद्रावापासून ॲसिटिक अम्ल मिळविण्यासाठी द्रव-द्रव निष्कर्षणाची क्रिया वापतात. [⟶ निष्कर्षण].

स्फटिकीकरण : व्यापारी तत्त्वावर स्फटिकीकरण करताना केवळ वैज्ञानिक दृष्टिकोनातून विचार करून चालत नाही. कारण स्फटिकांचा आकार व आकारमान यांविषयी ग्राहकांच्या काही ठाम कल्पना असतात. भूमितीय आकारानुसार सल्फटिकांचे वर्ग पडतात. स्फटिकीकरण या एकक क्रियेचा सखोल अभ्यास झालेला नसल्याने व्यापारी तत्त्वावर वापरण्यात येणारी स्फटिकीकरणाची यंत्रणा शक्यतो साधी व अनुभवावर आधारलेली असते. हिचे खंडित, अखंडित व निर्वात स्फटिकीकारक असे तीन प्रकार होतात. जवळजवळ संतृप्त (विरघळलेल्या पदार्थाचे प्रमाण जास्तीत जास्त असलेल्या) असा गरम विद्राव उघड्या चौकोनी टाकीत ठेवून तो आपोआप थंड होऊ देणे हा स्फटिकीरणाचा सर्वांत जुना व सोपा प्रकार होय. क्वचित ढवळण्यासाठी यात एक दांडा बसविलेला असतो. यामध्ये स्फटिक बनण्याची क्रिया मंदपणे होते व स्फटिकाचे आकारमान मोठे होते, तसेच बरेच स्फटिक एकत्र येऊन त्यांचा पुंजका बनण्याची शक्याताही असते. शेवटी यामध्ये उरलेला विद्राव वाया जातो, श्रम व जागा जास्त लागतात आणि स्फटिकाच्या आकारमानावर हवे तेवढे नियंत्रण ठेवता येत नाही. यामुळे नंतर या पद्धतीमध्ये कृत्रिम रीतीने विद्राव थंड करताना तो ढवळण्याची सोय करण्यात आली. यातूनच पुढे अखंडित स्फटिकीकारक बनविण्यात आले. त्यांच्यामुळे उत्पादनक्षमता वाढली व स्फटिकांच्या आकारमानावर जास्त नियंत्रण ठेवता येऊ लागले. [⟶ स्फटिकीकरण].

गाळण क्रिया : ही क्रिया निष्कर्षणाच्या उलटी आहे. निष्कर्षणामध्ये घन पदार्थातील विरघळणारा घटक विद्रावकाच्या साहाय्याने वेगळा करतात तर गाळण्याच्या क्रियेत द्रवातील न विरघळणारा भाग एका प्रकारच्या गाळणीने अलग करण्यात येतो. द्रवाच्या मानाने घन पदार्थाचे प्रमाण बरेच जास्त असल्यास या क्रियेला गाळणे म्हणतात परंतु घन पदार्थांचे प्रमाण आणखी वाढल्यास त्यांच्या अलगीकरणासाठी केंद्रोत्सारण किंवा दाब देऊन द्रव पदार्थ बाहेर घालविण्याची क्रिया करतात. या दोन्हीपेक्षा गाळण्याची क्रिया अधिक प्रचलित असून महत्त्वाचीही आहे. गाळण्याच्या यंत्राचा (निस्यंदकात) आराखडाही अनुभव, गरज व यांत्रिक तत्त्वे यांनुसार ठरविला जातो. यांचे पुढील प्रकार आहेत : (१) वालुस्तरयुक्त गाळणी : (अ) उघडी, (आ) दाबयुक्त (२) दाब गाळणी : (अ) कोठीची प्रक्षालक, (आ) पाट व चौकट अप्रक्षालक (३) तबकडी गाळणी : (अ) मुर, (आ) केली, (इ) स्वीटलँड, (ई) व्हॅलीझ, (४) घूर्णी (फिरती) अखंड गाळणी.

वाळुस्तरयुक्त गाळणी : हा सर्वांत जुना व सरळ साधा प्रकार आहे. यामध्ये एका मोठ्या उघड्या वा बंद टाकीत छद्म (आभासी) तळावर निरनिरळ्या आकारमानांच्या कणांच्या वाळूचे (खडी, वाळू, रेती इ.) थर प्रतवार असतात. गढूळ पाणी आत सोडण्यासाठी वरच्या बाजूला व स्वच्छ झालेले पाणी काढून घेण्यासाठी खालील बाजूस द्वारे असतात. बंद (वा दाब) गाळणीत टाकी बंदिस्त असल्याने वाळूचा थर गाळामुळे चोंदला, तर पाण्याचा प्रवाह उलट दिशेने (खालून वर) चालू ठेवता येतो. त्यामुळे वाळूच्या कणांमधील छिद्रे मोकळी होऊन प्रवाह चोंदला जाणे थांबते. असा गाळ काढून टाकणे शक्य असेल किंवा गाळाची वाळूवर काही विक्रिया होत नसेल, तरच या प्रकारची गाळणी वापरता येते. नगरपालिकेकडून होणाऱ्या पिण्याच्या पाणीपुरवठ्यासाठी अशा तऱ्हेची गाळणी वापरली जातात. गाळातील कण अतिसूक्ष्म असल्यास ते लवकर खाली बसत नाहीत. तेव्हा तुरटी अथवा फेरस सल्फेट हे किलाटक म्हणून वापरतात. त्यामुळे या सूक्ष्मकणांचे पुंजके तयार होऊन ते जड झाल्याने लवकर खाली बसतात. कारण ही लवणे पाण्यात विरघळून जलीय विच्छेदित (पाण्याच्या विक्रियेने रेणूचे तुकडे झालेली) होतात व कणसंकलित फुसफुशीत अवक्षेप (न विरघळणारा साका) तयार होतो आणि तो खाली जाताना इतर लोंबकळणाऱ्या (कणांना आपल्या बरोबर खाली घेऊन जातो. कोठी दाब गाळणीपेक्षा पाट व चौकट दाब गाळणी अधिक सोयास्कर आहे. कारण तीत अवक्षेपाच्या प्रक्षालनाची (धुण्याची) सोय अधिक चांगली आणि प्रभावी आहे. पाट व चौकट दाब गाळणी ही जास्त करून रंजकद्रव्ये व औषधिद्रव्ये यांच्या खंडित उत्पादनात वापरली जाते.

तबकडी गाळणी : बऱ्याच ठिकाणी दाब गाळणी वापरतात परंतु जेथे अवक्षेपाचे प्रमाण जास्त असते अथवा थोड्या पाण्याने अवक्षेपाचे चांगले प्रक्षालन करायचे असते तेव्हा तबकडी गाळणी वापरतात. यामध्ये ठराविक आकाराच्या तारांच्या जाळ्या असलेल्या पातळ तबकड्या सोयीप्रमाणे दंडगोलाकार बंदिस्त पात्रात एकत्रित बसविलेल्या असतात. दंडगोलाच्या एका बाजूने दाब देऊन आत सोडलेला विद्राव सर्व तबकड्यातून जाऊन शेवटी गाळला गेलेला शुद्ध विद्राव दुसऱ्या बाजूने बाहेर पडतो. साका घट्ट होऊन बनलेला गोळा (फेक) धुतला जाण्याची यात सोय असते परंतु साक्यात लहान व मोठ्या अशा दोन्ही कणांचे प्रमाण जास्त असल्यास त्याच्या प्रक्षालनाचे काम नीट होत नाही, अशा वेळी स्वीटलँड व व्हॅलिझ गाळणी यंत्रे वापरतात.

आधुनिक विचारांनुसार अखंडित गाळणी वापरण्याआधी डॉर निबिडीकारक (रवी) किंवा वर्गीकरणकारक वापरतात. त्यामुळे बराच साका आधीच निघून जातो व अखंडित गाळणी वापरता येते. डॉर निबिडीकारक ही अवक्षेप प्रक्षालनाची टाकी असते, तर डॉर वर्गीकरणकारक ही उतरत्या तळाची चौकोनी टाकी असते. यांच्यामुळे साका काढून टाकता येतो. [⟶ गाळण क्रिया पाणीपुरवठा].

मिश्रण क्रिया : हिच्यात मिश्रण, ढवळणे, क्षोभण, तिंबणे या सर्व क्रियांचा अंतर्भाव होतो. यांपैकी एखाद्या क्रियेमागील कारणमीमांसेची माहिती जितकी कमी तितकी तिच्याकरिता वापरण्यात येणाऱ्या यंत्रोपकरणांची संख्या व विविधता जास्त आढळते. दोन द्रवांचे मिश्रण, द्रव व घन पदार्थांचे मिश्रण आणि दोन घन पदार्थांचे (किंवा अत्यल्प द्रव व जादा प्रमाणातील घन पदार्थ यांचे) मिश्रण या तीन प्रकारांत मुख्यत्वे मिश्रण क्रिया वापरली जाते. यांपैकी एका प्रकारात वापरण्यात येणारी यंत्रसामग्री थोडाफार बदल करून दुसऱ्या प्रकारात वापरली जाते. निरनिराळ्या प्रकारचे पायट्याचे क्षोभकारक (रव्या, ढवळण्या) वापरात आहेत परंतु त्यांच्या कार्यक्षमतेविषयी निश्चित माहिती उपलब्ध नाही. ज्याच्यात जहाजाच्या प्रचालकासारखे (गती देणाऱ्या पंख्यासारखे) प्रचालक वापरले आहेत, अशी मिश्रक व क्षोभक उपकरणे उपलब्ध आहेत.

खळीसारखे (पेस्ट) भिजविलेल्या पिठासारखे (थळथळीत) आकार्य किंवा इतर घट्ट मिश्रणे यांसारख्या श्यान पदार्थांचे मिश्रण करण्यासाठी तिंबक-यंत्रे वापरतात. उदा., काँक्रीट मिसळण्याचे यंत्र. चुन्याच्या घाणीसारखी यंत्रेही निरनिराळ्या उद्योगांत वापरली जातात. उदा., रंगलेप, रबर, लुकण (लांबी) हे उद्योग.

कोरड्या चूर्णांचे मिश्रण करणे हे सर्वांत जटिल व अवघड काम आहे. कारण यामध्ये मिश्रण क्रिया पूर्ण झाली की नाही, हे ठरविणे फार कठीण असते. यात एका घाण्यातील माल हा दुसऱ्यातील मालाशी तुलना करता अगदी सारखा असेलच याची खात्री नसते, असे मिश्रण अखंडित प्रकारानेही करता येत असले, तरी खंडित पद्धतीच अधिक प्रचलित आहेत. [⟶ मिश्रण व क्षोभण क्रिया].

चुरडणे व दलन (दळण) : दगडी कोळसा व धातुकांच्या खाणी, सिमेंटचे कारखाने इ. ठिकाणी ह्या क्रिया मुख्यत्वेकरून वापरल्या जातात. खाणीत उत्स्फोटनांद्वारे खनिज पदार्थ खोदले जातात. अशा तऱ्हेने मिळणारे खनिज पदार्थांचे तुकडे मोठे व ओबडधोबड आकाराचे असतात. रासायनिक व इतर क्रिया करण्यासाठी योग्य अशा आकारमानाच्या तुकड्यांच्या रूपात खनिज पदार्थ असावे लागतात. त्यामुळे या तुकड्यांचे योग्य आकारमानाचे तुकडे करण्यासाठी चुरडणे व दलन या क्रिया त्यांच्यावर करतात. दलनासाठी योग्य आकारमानाचे तुकडे बनविण्यासाठी प्रथम चुरडणे ही क्रिया केली जाते. अशा प्रकारे चुरडण्याने मिळालेल्या योग्य आकारमानाच्या तुकड्यांवर दलन यंत्रांनी (दलित्रांनी) क्रिया करून योग्य त्या आकारमानाचे कण असणारी पूड बनविण्याची येते. दगडी कोळशाच्या खाणीत अशा तऱ्हेने पूड बनविण्याची आवश्यकता जवळजवळ नसतेच. (विटा बनविणे, वायूत रूपांतर करणे-वायवीकरण, बाष्पित्राला राळा पुरविणे इत्यांदींकरता ही क्रिया आवश्यक असते). धातुकापासून धातू मिळविताना मात्र रासायनिक विक्रिया करण्यासाठी पूड करणे आवश्यक असते. हवी तेवढी अधिक बारीक पूड करण्यासाठी जास्त ऊर्जा खर्च होते. म्हणून चुरडणे व दलन यंत्राच्या जोडीला चाळण्यांचा वापर करतात. त्यामुळे आवश्यक तेवढी बारीक पूड वेगळी केली जाते आणि जाड-भरड खडे पुन्हा दलित्राकडे पाठविले जातात. अशा तऱ्हेच्या योजनेला ‘बंदिस्त मंडळ दलन’ असे म्हणतात. [⟶ आकारमान-लघुकरण].

आकारमानानुसार विलगीकरण व चाळणे : ही क्रिया धान्य वा पीठ चाळण्यापासून ते फळे, अंडी वगैरेंचे आकारमानानुसार विलगीकरण करण्यापर्यंत वापरली जाते. थोडक्यात ग्राहकास योग्य आकारमानाच्या तयार वस्तू व पदार्थ देण्यासाठी ही प्रक्रिया वापरतात. कोणत्याही प्रकारच्या उद्योगात ही क्रिया कोठे ना कोठे तरी वापरावी लागते. चुरडणे व दलन क्रियेत यंत्राच्या वापरानंतर योग्य आकारमानाचा पदार्थ मिळविण्यासाठी चाळणी वापरावी लागते. अगदी बारीक पूड हवी असते तेव्हा चुरडणे, दलन व चाळणे या क्रियांचा वापर एकीपाठोपाठ एक असा पुनः पुन्हा करावा लागतो. या क्रियेत सामान्यपणे हाताळल्या जाणाऱ्या पदार्थांच्या आकारमानानुसार विलगीकरण केले जाते. ज्याप्रमाणे भरड आकारमानाचे कण बनविताना जबड्याच्या आकाराचे दलित्र वापरतात त्याप्रमाणे नंतर चाळण्याकरिता मजबूत जाळ्या उतरत्या ठेवतात आणि या चाळणींतून मागे राहिलेला भरड माल परत दलित्राकडे पाठविला जातो. बारीक आकारमानासाठी हलणाऱ्या व मागे-पुढे होणाऱ्या चाळण्या वापरतात. आकारमान ठरविण्यासाठी टायलर मानक जाळी-मापक्रम वापरतात [⟶ चाळणे].

अत्यंत बारीक (सूक्ष्म) म्हणजे २०० मेश क्रमांकाच्या चाळणीतून मिळणाऱ्या कणांपेक्षाही बारीक कणांची पूड मिळविण्यासाठी वायू गाळणी वापरतात. अतिसूक्ष्म पूड वायूपासून वेगळी करण्यासाठी पुढील यंत्रोपकरणे वापरतात : (१) चक्रवाती, (२) पिशवी गाळणी, (३) कॉट्रेल अवक्षेपकारक आणि (४) खास वायू गाळण्या.

चक्रवाती विलगीकारकामध्ये जाडसर धूळ, भरड कण, लाकडाच्या कपच्या इ. असलेला वायू सिलिंडराच्या वरच्या भागात स्पर्शीय दिशेत जोराने सोडतात. केंद्रोत्सारण प्रेरणेमुळे (म्हणजे आतल्या वावटळीसारख्या प्रवाहामुळे) हे मोठे कण कडेला फेकले जातात व खाली घसरत जाऊन नरसाळ्यासारख्या भांड्यात पडून वेगळे होतात.

पिशवी गाळणीमध्ये धूळयुक्त वायू कापूस वा लोकर भरलेल्या दंडगोलाकार पिशव्यांमधून दाबाने पाठवितात. त्यामुळे धुळीचे कण पिशव्याच्या आतील भागावर अडकून राहतात. वायूचा प्रवाह थांबवून वेळोवेळी पिशव्या हलवितात. त्यामुळे धुळीचे कण संकलन पात्रात पडतात. याचे कार्य घरगुती वापराच्या निर्वात झाडूप्रमाणे चालते.

वायूमधील धुलिकण वा बाष्पकण काढून टाकण्यासाठी कॉट्रेल अवक्षेपकारक हे यंत्र वापरतात. यांमध्ये एक उभा नळ असतो व त्याच्या मध्यावर एक सोयीस्कर अशी उभी बारीक तार असते. या तारेत उच्च ऋण विद्युत् दाब असतो. अशा तीव्र स्थिरविद्युतीय क्षेत्रातून वायू पाठविल्यास त्यातील कण आयनीभूत (विद्युत् भारित) होतात आणि ते एका विद्युत् अग्राकडे (नळाकडे) ओढले जातात.यामुळे प्रदुषणकारी दूषित अपशिष्ट वायूंमधील सूक्ष्म धूलिकण काढता येतात. उदा., प्रद्रावकातील (धातुक मिश्रण तापवावयाच्या भट्टीतील) बाहेर पडणाऱ्या वायूंमधील धातुक, शिशाचे ऑक्साइड, आर्सेनिक इत्यादींचे सूक्ष्मकण सिमेंटाच्या भट्टीतून बाहेर पडणाऱ्या वायूमधील पोटॉशयुक्त धूळ फॉस्फरसविषयक भट्ट्या तून बाहेर पडणाऱ्या, वायूंमधील फॉस्फरस पेंटाक्साइड परत मिळविणे वगैरे. द्रवाच्या हलक्या कणांचेही असा तऱ्हेने आयनीकरण करता येत असल्याने ही प्रक्रिया पुष्कळ ठिकाणी अम्लीय धुके काढून टाकण्यासाठी वापरतात. [⟶ धुळ आणि धुके संकलन].

अशा तऱ्हेने कोणत्याही रासायनिक उद्योगामध्ये कोणतीही एकच एकक क्रिया न वापरता एकमेकींना पूरक अशा क्रिया एकीपाठोपाठ एक वापरतात, असे वरील विवेचनावरून लक्षात येईल. त्यामुळे उत्पादनक्षमता वाढते व ते एकसारखे होत राहाते आणि हे घडवून आणणे हेच रासायनिक अभियांत्रिकीचे मुख्य कार्य आहे.

कार्बनी संश्लेषणातील एकक प्रक्रिया : ज्याप्रमाणे रासायनिक उद्योगांत एकक क्रियांना महत्त्व आहे, त्याप्रमाणे कार्बनी रसायनांच्या उद्योगामध्ये एकक प्रक्रियांना महत्त्व आहे. अशा निरनिराळ्या प्रक्रियांमध्ये साम्य दिसून येते. त्यामुळे या विविध उद्योगांचा अभ्यास न करता अशा उद्योगांतील त्या त्या प्रक्रियेचा सखोल अभ्यास करण्यात आला आहे. यामुळे निरनिराळ्या उद्योगांतील अडचणी समजणे आणि त्या सोडविणे सोपे झाले. यांपैकी महत्त्वाच्या एकक प्रक्रिया पुढील होत : सल्फॉनीकरण, हॅलोजनीकरण, डायाझोटीकरण, जलीय विच्छेदन, नायट्रीकरण, बहुवारिकीकरण वगैरे (या सर्व प्रक्रियांवर मराठी विश्वकोशात स्वतंत्र नोंदी आहेत).

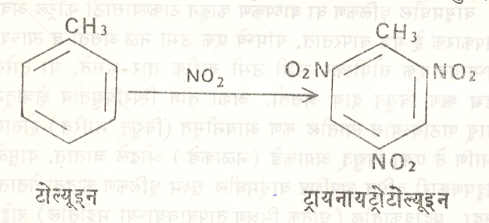

सर विल्यम पर्किन (१८३८−१९०४) यांच्या शोधामुळे डांबर या टाकाऊ पदार्थाच्या ऊर्ध्वपातनाने बेंझीन, टोल्यूइन, झायलीन, नॅप्थॅलीन, अँर्थ्रसीन वगैरे  महत्त्वाच्या रसायनांचे उत्पादन करण्यास जर्मनीत सुरुवात झाली. ही सर्व रसायने तसेच खनिज तेल रसायने यांवर नायट्रीकरण, सल्फॉनीकरण, क्लोरिनीकरण इ. रासायनिक प्रक्रिया करून औषधी द्रव्ये, रंगद्रव्ये, प्लॅस्टिके, कृत्रिम तंतू, संश्लेषित (कृत्रिम) रबर वगैरे बनविण्यासाठी लागणारे मध्यस्थ पदार्थ बनविता येऊ लागले. यामुळे या उद्योगात जर्मनीचे वर्चस्व राहिले. उदा., बेंझिनावर नायट्रोजन ऑक्साइडाची विक्रिया करून आणि नंतर त्याचे ⇨क्षपण करून रंगद्रव्ये व सल्फा औषधे यांसाठी उपयुक्त ॲनिलीन मिळते, तर टोल्यूइनावर नायट्रोजन ऑक्साइडाची (NO2) विक्रिया करून ट्रायनायट्रोटोल्यूइन हे स्फोटक द्रव्य मिळते.

महत्त्वाच्या रसायनांचे उत्पादन करण्यास जर्मनीत सुरुवात झाली. ही सर्व रसायने तसेच खनिज तेल रसायने यांवर नायट्रीकरण, सल्फॉनीकरण, क्लोरिनीकरण इ. रासायनिक प्रक्रिया करून औषधी द्रव्ये, रंगद्रव्ये, प्लॅस्टिके, कृत्रिम तंतू, संश्लेषित (कृत्रिम) रबर वगैरे बनविण्यासाठी लागणारे मध्यस्थ पदार्थ बनविता येऊ लागले. यामुळे या उद्योगात जर्मनीचे वर्चस्व राहिले. उदा., बेंझिनावर नायट्रोजन ऑक्साइडाची विक्रिया करून आणि नंतर त्याचे ⇨क्षपण करून रंगद्रव्ये व सल्फा औषधे यांसाठी उपयुक्त ॲनिलीन मिळते, तर टोल्यूइनावर नायट्रोजन ऑक्साइडाची (NO2) विक्रिया करून ट्रायनायट्रोटोल्यूइन हे स्फोटक द्रव्य मिळते.

या प्रकारच्या सर्व रासायनिक प्रक्रियांच्या अभ्यासातून असे दिसून आले की, प्रत्येक रासायनिक गटामुळे रसायनामध्ये ठराविक गुणधर्म येतात. उदा., NO2 मुळे स्फोटक गुण येतो, तर SO3H,OH यांच्यामुळे पाण्यातील विद्राव्यता वाढते आणि क्लोरिनामुळे कीटकनाशक गुणधर्म येतो. ग्लिमसरिनावर नायट्रोजन ऑक्साइडाची (NO2) विक्रिया करून नायट्रोग्लितसरीन आणि डायनामाइट ही स्फोटक द्रव्ये मिळतात. या बाबतीत NO2 चे प्रमाण कमी केले, तर लॅकर रंगलेप बनविता येतात. कापसावर NO2 ची प्रक्रिया करून गन कॉटन हा स्फोटक पदार्थ वा व्हिस्कोज रेयॉन हे द्रव्य मिळते. १, ३-ब्यूटाडाइनाचे (CH2= CH–CH= CH2) बहुवारिकीकरण करून संश्लेषित रबर बनविता येते. किण्वनाने अल्कोहॉल, प्रतिजैव पदार्थ (अँटिबायॉटिक्स) वगैरे बनवितात.

या प्रकारच्या सर्व रासायनिक प्रक्रियांच्या अभ्यासातून असे दिसून आले की, प्रत्येक रासायनिक गटामुळे रसायनामध्ये ठराविक गुणधर्म येतात. उदा., NO2 मुळे स्फोटक गुण येतो, तर SO3H,OH यांच्यामुळे पाण्यातील विद्राव्यता वाढते आणि क्लोरिनामुळे कीटकनाशक गुणधर्म येतो. ग्लिमसरिनावर नायट्रोजन ऑक्साइडाची (NO2) विक्रिया करून नायट्रोग्लितसरीन आणि डायनामाइट ही स्फोटक द्रव्ये मिळतात. या बाबतीत NO2 चे प्रमाण कमी केले, तर लॅकर रंगलेप बनविता येतात. कापसावर NO2 ची प्रक्रिया करून गन कॉटन हा स्फोटक पदार्थ वा व्हिस्कोज रेयॉन हे द्रव्य मिळते. १, ३-ब्यूटाडाइनाचे (CH2= CH–CH= CH2) बहुवारिकीकरण करून संश्लेषित रबर बनविता येते. किण्वनाने अल्कोहॉल, प्रतिजैव पदार्थ (अँटिबायॉटिक्स) वगैरे बनवितात.

भारतातील प्रशिक्षण व प्रगती : भारतामध्ये काही संस्था व विद्यापीठे यांमध्ये रासायनिक उद्योगांमधून लागणाऱ्या तंत्रज्ञांच्या प्रशिक्षणाची सोय केलेली होती. १९२० च्या सुमारासही काही भारतीय विद्यापीठांतून ब्रिटनमधल्या विद्यापीठांतील अभ्यासक्रमाच्या धर्तीवर अशा प्रशिक्षणाची सोय केली होती. १९४० साली रासायनिक अभियंत्यांची संख्या आवश्यकतेपेक्षा जास्त झाली होती, परंतु दुसऱ्या महायुध्दामुळे रासायनिक उद्योगधंद्यांत झपाट्याने वाढ झाली व या अभियंत्यांना नोकऱ्या मिळाल्याच शिवाय आणखी नवीन अभियंत्यांची मागणी वाढली. त्यामुळे पुष्कळ विद्यापीठांतून पदव्युत्तर अभ्यासक्रम चालू करण्यासाठी केंद्रीय व राज्य सरकारांनी निधी उपलब्ध करून दिला. तसेच तांत्रिक मनुष्यबळ समितीच्या सूचनांवरून अनुदान, शिष्यवृत्त्या देऊन लायक विद्यार्थ्यांना उच्च शिक्षणासाठी परदेशी पाठविण्यात आले.

रासायनिक अभियांत्रिकीचा पहिला अभ्यासक्रम १९२१ मध्ये बेंगॉल इन्स्टिट्यूट ऑफ टेक्नॉकलॉजी (हल्लीचे जादवपूर विद्यापीठ) येथे हिरालाल रॉय यांनी सुरू केला. तो अमेरिकेतील मॅसॅचूसेट्स इन्स्टिट्यूट ऑफ टेक्नॉलॉजीमधील अभ्यासक्रमावरून तयार केला होता. मुंबई विद्यापीठात १९३४ साली रासायनिक तंत्रविद्येचा नवा विभाग स्थापन करून तेथे दोन वर्षांचा पदव्युत्तर अभ्यासक्रम सुरू करण्यात आला. १९५० नंतर अनेक विद्यापीठांतून व इंडियन इन्स्टिट्यूट ऑफ टेक्नॉलॉजी या स्वायत्त संस्थेतून ४ ते ५ वर्षांचे अभ्यासक्रम सुरू करण्यात आले. या सर्व संस्थांमधून दरवर्षी सु. १,००० ते १,२०० विद्यार्थी रासायनिक अभियांत्रिकीची पदवी घेऊन बाहेर पडतात.

इ. स. १९८६ च्या सुमारास भारतात कलकत्ता व पंजाब विद्यापीठात रासायनिक अभियांत्रिकीच्या पदविका, तर मुंबई, बरद्वान, गौहात्ती, गुजरात, जादवपूर, महाराजा सयाजीराव, कर्नाटक, काश्मीर, मंगलोर, रूडकी, शिवाजी, नागपूर (लक्ष्मीनारायण इन्स्टिट्यूट ऑफ टेक्नॉ-लॉजी), बनारस हिंदू या विद्यापीठांतून व बिर्ला इन्स्टिट्यूट ऑफ टेक्नॉलॉजी अँड सायन्स (पिलानी) या संस्थेतून पदवी आणि इंडियन इन्स्टिट्यूट ऑफ टेक्नॉलॉजी (बंगलोर , दिल्ली) येथे पदव्युत्तर व डॉक्टरेट पदवी अभ्यासक्रमांचीही सोय उपलब्ध होती.

रासायनिक उद्योगांच्या वाढीमुळे ज्याप्रमाणे रासायनिक अभियांत्रिकीमध्ये वाढ झाली, त्याप्रमाणे या उद्योगांकरिता लागणारी साधनसामग्री (यंत्रे, उपकरणे, हत्यारे इ.) तयार करणाऱ्या कारखान्यांचीही गरजेपोटी वाढ झाली. पोलादी नळ आणि नळ्या, पंप, बाष्पित्रे यांचे भारतात उत्पादन होऊ लागले. निरनिरळ्या भट्ट्यांना लागणारे साहित्य, काच भट्टीची भांडी, ८५% मॅग्नेशियमयुक्त उष्णता निरोधक द्रव्य वगैरेही बनविण्यात येऊ लागली. गोलिका दळणी, शोषण मनोरे, ऊर्ध्वपातन स्तंभ इत्यादींसाठी लागणारे ओतीव धातूंचे भाग, मध्यम दाबाखाली होणाऱ्याग विक्रियांसाठी लागणारी पात्रे, एबोनाइट (व्हल्कनाइट) व शिसे/काच यांचे अस्तर असलेली साधने ही पण देशात बनू लागली.

तंत्रविद्येतील प्रगतीमुळे १९७० नंतर भारत इतर देशांमधून रासायनिक उद्योग उभारण्यासाठी मदत देऊ लागला. उदा., थायलंडमधील ग्वाल्हेर रेयॉन कंपनीने उभारलेल्या व्हिस्कोज रेयॉनाचा कारखाना तसेच इंडोनेशिया, नायजेरिया इ. देशांत मफतलाल गटाने कापड गिरण्या उभारल्या. यांशिवाय डीसीएम (दिल्ली क्लॉथ मिल्स) केमिकल वर्क्स या कंपनीने सल्फ्यूरिक अम्लायची संयंत्रे, वालचंदनगर इंडस्ट्रीज ही कंपनी संपूर्ण साखर कारखाना व अणुभट्टीची विशेष यंत्रणा, तर लार्सन अँड टूब्रो ही कंपनी सिमेंट कारखाना उभारून देण्याचे काम करते. थोडक्यात, जर कच्चा माल, आवश्यक ती यंत्रसामग्री व पुरेसे भांडवल उपलब्ध असेल, तर भारतामध्ये कोणताही रासायनिक उद्योग उभारण्यासाठी लागणारे रासायनिक अभियांत्रिकीचे ज्ञान आणि जाणकारी उपलब्ध आहे.

संस्था व संघटना : इंग्लंडमध्ये १८८१ साली स्थापन झालेल्या द सोसायटी ऑफ केमिकल इंडस्ट्री या संघटनेमुळे रसायनशास्त्राच्या औद्योगिक पातळीवर उपयोग करण्याच्या दृष्टीने उद्भवणाऱ्या समस्यांवर विचारविनिमय करण्यासाठी एक चर्चामंडळ उपलब्ध झाले. केवळ रासायनिक अभियंत्यांसाठी स्थापन झालेली पहिली व्यावसायिक संस्था म्हणजे द अमेरिकन इन्स्टिट्यूट ऑफ केमिकल एंजिनियर्स ही होय (१९०८). अशाच प्रकारची ब्रिटनमधील संस्था द इन्स्टिट्यूशन ऑफ केमिकल एंजिनियर्स ही १९२२ मध्ये स्थापन झाली व ती ऑस्ट्रेलियातही कार्य करते. केमिकल इन्स्टिट्यूट ऑफ कॅनडा ही कॅनडातील अशी संस्था आहे. द अमेरिकन केमिकल सोसासटी ही संघटना संभाचे आयोजन व प्रकाशने यांद्वारे रासायनिक अभियांत्रिकीच्या क्षेत्रात कार्य करते पण ती रासायनिक अभियंत्यांची व्यावसायिक संघटना नाही. द यूरोपियन फेडरेशन ऑफ केमिकल एंजिनिअरिंग ही संघटना रासायनिक अभियांत्रिकी क्षेत्रात समन्वयाचे कार्य करते. पश्चिम यूरोपातील रासायनिक अभियांत्रिकीय संघटनांखेरीज जगातील बहुतेक इतर भागांतील रासायनिक अभियांत्रिकीय संघटना या संघटनेच्या सदस्य आहेत. भारतातील इन्स्टिट्यूट ऑफ एंजिनियर्स या संस्थेत रासायनिक अभियांत्रिकीचा वेगळा विभाग आहे. इंटरनॅशनल युनियन ऑफ प्युअर अँड ॲप्लाइड केमिस्ट्री ही रासायनिक अभियांत्रिकीशी काही प्रमाणात निगडीत असलेली आंतरराष्ट्रीय संघटना १९१९ मध्ये स्थापन झाली असून तिचे मुख्य कार्यालय ऑक्सफर्ड (इंग्लंड) येथे आहे व ४४ राष्ट्रे तिचे सदस्य आहेत.

भारतातील कौन्सिल ऑफ सायंटिफिक अँड इंडस्ट्रीयल रिसर्च (सीएसआयआर) च्या अखत्यारीखालील सेंट्रल इलेक्ट्रोकेमिकल रिसर्च इन्स्टिट्यूट (मद्रास), सेंट्रल फ्युएल रिसर्च इन्स्टिट्यूट (धनबाद), सेंट्रल लेदर रिसर्च इन्स्टिट्यूट (मद्रास), सेंट्रल ड्रग रिसर्च इन्स्टिट्यूट (लखनौ) वगैरे संस्था रासायनिक अभियांत्रिकीशी काही प्रमाणात निगडीत असलेल्या समस्यांवर संशोधन करतात. यांखेरीज अदमदाबाद टेक्स्टाइल इंडस्ट्रीज रिसर्च ॲसोसिएशन (अहमदाबाद), बाँबे टेक्स्टाइल रिसर्च ॲसोसिएशन (मुंबई), सिमेंट रिसर्च इन्स्टिट्यूट ऑफ इंडिया (नवी दिल्ली), इंडियन रबर मॅन्युफॅक्चरर्स रिसर्च ॲसोसिएशन (ठाणे), पल्प अँड पेपर रिसर्च इन्स्टिट्यूट (जायकपूर, ओरिसा), सिल्क अँड आर्ट सिल्क मिल्स रिसर्च ॲसोसिएशन (मुंबई) वगैरे संस्था त्या त्या उद्योग-क्षेत्रातील रासायनिक अभियांत्रिकीविषयक समस्यांवर संशोधल करतात.

रासायनिक अभियांत्रिकी विषयक काही महत्त्वाची नियतकालिके : नियतकालिकाच्या नावापुढे कंसात त्याचे स्थापना वर्ष, प्रकाशन स्थळ व परदेशी नियतकालिकांच्या बाबतीत देशाचे नाव या क्रमाने माहिती दिली आहे.

भारतातील नियतकालिके : (१) केमिकल एंजिनिअरिंग वर्ल्ड (१९६६, मुंबई), (२) इंडियन केमिकल एंजिनिअर (१९५९, कलकत्ता), (३) केमिकल इंडस्ट्री न्यूज (१९५६, मुंबई), (४) इन्स्टिट्यूट ऑफ एंजिनियर्स (इंडिया), केमिकल एंजिनिअरिंग डिव्हिजन जर्नल (१९२०, कलकत्ता), (५) इंटरनॅशनल प्रेस कटिंग सर्व्हिस : केमिकल प्रोसेस एंजिनिअरिंग, ड्रग्ज-फार्मास्युटिकल्स (१९६७, अलाहाबाद).

परदेशातील नियतकालिके : (१) अमेरिकन इन्स्टिट्यूट ऑफ केमिकल एंजिनिअर्स जर्नल (१९५५, न्यूयॉर्क, अमेरिका), (२) केमिकल एंजिनिअरिंग (१९०२, न्यूयॉर्क, अमेरिका), (३) केमिकल एंजिनिअरिंग जर्नल (१९७०, लोझॅन, स्वित्झर्लंड) (४) केमिकल एंजिनिअंरिग (१९२३, रग्बी ब्रिटन), (५) केमिकल एज (१९१९, लंडन, ब्रिटन), (६) केमिकल अँड एंजिनिअरिंग न्यूज (१९२३, वॉशिंग्टन, अमेरिका), (७) कॅनडियन केमिकल प्रोसेसिंग (१९१७, डॉन मिल्स, कॅनडा), (८) कॅनडियन जर्नल ऑफ केमिकल एंजिनिअरिंग (ओटावा, कॅनडा) (९) केमिकल एंजिनिअरिंग (१९७३, टोकिओ, जपान), (१०) ऑस्ट्रेलियन केमिकल एंजिनिअरिंग (१९६०, सिडनी, ऑस्ट्रेलिया), (११) केमिकल एंजिनिअरिंग मोनोग्राफ्स (१९७५, ॲम्स्टमरडॅम, नेदरर्लंड्स ), (१२) चायनीज इन्स्टिट्यूट ऑफ केमिकल एंजिनिअर्स जर्नल (१९७०, तैपे, तैवान) (१३) इंटरनॅशनल केमिकल एंजिनिअरिंग (१९६१, न्यूयॉर्क, अमेरिका).

संदर्भ : 1. Andersen, L. B Wenzel, L. A. Introduction to Chemical Engineering, New York, 1961 .

2. Corcoran, W. H Lacey, W. N. Introduction to Chemical Engineering Problem, New York, 1960.

3. Coulson, J. M Richardsen, J. F. Chemical Engineering, Oxford, 1970.

4. Dereinzo, P. P. Chemical Engineering, New York, 1964.

5. Perty, R. H. Chilton, C. H. Chemical Engineer’s Handbook, 1973.

6. Richardson, J. R. Peacock, D. G., Ed., Chemical Engineering, 1979.

चिपळूणकर, मा. त्रिं.

“