रबर : हा एक स्थितिस्थापक (दिलेला ताण काढून घेतल्यावर चटकन पुन्हा जवळजवळ मूळ आकारमान धारण करणारा) पदार्थ असून त्याचे ‘नैसर्गिक’ व ‘कृत्रिम किंवा संश्र्लेषित’ असे दोन भेद आहेत. उष्ण अथवा उपोष्ण कटिबंधात वाढणाऱ्या काही झाडांच्या वा झुडपांच्या दुधाळ चिकापासून तयार केलेल्या रबराला नैसर्गिक रबर म्हणतात. हे रबर आयसोप्रीन एककांचे (C5H8) हायड्रोकार्बनी बहुवारिक (अनेक एकक रेणूंच्या संयोगाने बनलेला जटिल रेणू असलेले संयुग) असते. रासायनिक प्रक्रियांनी विकसित करण्यात आलेल्या संश्र्लेषित रबरांचे रासायनिक संघटन भिन्न असले, तरी नैसर्गिक रबरासारखे त्यांचे अनेक भौतिक गुणधर्म (विशेषतः स्थितिस्थापकतेचा गुणधर्म) आहेत. प्रस्तुत नोंदीत प्रथम नैसर्गिक रबरासंबंधी व नंतर संश्र्लेषित रबरासंबंधी माहिती दिलेली आहे.

नैसर्गिक रबर

इतिहास : प्येत्रो मार्तिरे दांगग्येरा (१४५७-१५२६) हे या लवचिक डिकांचे वर्णन करणारे पहिले यूरोपियन होते. मध्य मेक्सिकोतील ॲझटेक या अमेरिकन इंडियन जमातीतील लोकांच्या चेंडूच्या खेळाचे त्यांनी वर्णन केले आहे. हे चेंडू विशिष्ट झाडाच्या चिकापासून केलेले असत आणि ते जमिनीवर आपटल्यावर आश्र्चर्यकारक रीतीने व हळुवारपणे हवेत उसळी मारून वर येत, असे त्यांनी नमूद केले आहे.

कोलंबस यांनी अमेरिकेच्या दुसऱ्या सफरीमध्ये (१४९३-९६) हैती बेटावरील स्थानिक इंडियन लोक विशिष्ट झाडाच्या डिंकापासून तयार केलेल्या चेंडूचा वापर करीत असल्याचे पाहिले. निरनिराळ्या झाडांना चिरा पाडून त्यांपासून निघणारा दुधासारखा चिकट पदार्थ कपड्यांवर लावीत त्यामुळे कपडे जलरोधक होत असत. ओबडधोबड पादत्राणे व बाटल्या बनविण्यासाठी या चिकाचा वापर करीत. पादत्राणे तयार करण्यासाठी चिकात आपले पाय बुडवून काढीत व चीक वाळल्यावर पाय काढून घेत. अशा रीतीने आगाऊ माप देऊन तयार केल्याप्रमाणे पादत्राणे तयार होत. चिकात लाकडी दांडा बुडवून तो विस्तवाच्या धुरावर धरून फिरवीत व त्यामुळे चिकाचा घट्ट गोळा तयार होई. ज्या झाडांचा चीक अशा तऱ्हेने घट्ट होत नसे त्यांच्या चिकात काही वेलींचा रस मिसळून तो घट्ट केला जाई. सु. २०० वर्षेपर्यंत यूरोपमध्ये या पदार्थात कोणी स्वारस्य दाखविले नाही.

अठराव्या शतकात ईस्ट इंडिज बेटांतून यूरोपात रबराची आयात होऊ लागली व शिसपेन्सिलीच्या रेघा खोडण्याच्या कामी त्याचा उपयोग होतो, असे जोसेफ प्रीस्टली या प्रसिद्ध रसायनशास्त्रज्ञांना आढळून आल्यावर १७७० मध्ये त्याला त्यांनी ‘रबर’ हे नाव दिले. ईस्ट इंडिज बेटांतून ही आयात होत असल्यामुळे ‘इंडिया रबर’ या नावाने ते व्यापारात ओळखले जात असे. रबराचे दुसरे जुने व्यापारी नाव काउचुक असे आहे व ते दक्षिण अमेरिकेतील स्थनिक नावावरून रूढ झाले आहे. काउचुक शब्दाचा अर्थ ‘अश्रू गाळणारे झाड’ असा आहे व झाडातून स्रवणाऱ्या चिकाशी त्याचा संबंध आहे.

सतराव्या शतकापूर्वी रबराला औद्योगिक दृष्ट्या महत्त्व नव्हते; परंतु आधुनिक काळात अनेक प्रकारच्या औद्योगिक उत्पादनांसाठी ते वापरले जात आहे. पहिल्या आणि दुसऱ्या महायुद्धांत राष्ट्राचे अस्तित्व टिकविण्याच्या दृष्टीने त्याला फार महत्त्व होते व शांततेच्या काळातही मानवाच्या सुखसोईसाठी लागणाऱ्या अनेक वस्तूंचे उत्पादन रबरापासून केले जाते. १९०० सालामध्ये नैसर्गिक रबराचे उत्पादन फक्त्त सु. ८०० टन होते ते १९८२ मध्ये सु. ३९ लक्ष टनांपर्यंत वाढले. जगातील प्रमुख पिकांपैकी रबर हे सर्वांत अलीकडील पीक आहे. संश्र्लेषित रबराचे उत्पादन पहिल्या महायुद्धानंतर सुरू झाले व स्पर्धेमध्ये नैसर्गिक रबराचे उत्पादन मागे पडेल, असे एके काळी वाटत होते परंतु नैसर्गिक रबर काही बाबतींत जास्त सोयीस्कर असल्यामुळे व रबराचे नवनवीन उपयोग माहीत होत असल्याने नैसर्गिक आणि संश्र्लेषित अशा दोन्ही प्रकारच्या रबरांची जगाला गरज आहे.

रबर उद्योगाचा इतिहास : अठराव्या शतकात प्रारंभापासून यूरोपचा जरी दक्षिण अमेरिकेतील रबराशी परिचय झालेला होता, तरी रबरी वस्तू बनविण्याचा उद्योग लवकर सुरू होऊ शकला नाही. याचे कारण यूरोपला मिळणारे रबर घनरूप असे. ते कणखर व चिवट असल्यामुळे हत्यारे वापरून त्यापासून वस्तू बनविता येत नसत. चिकापासून वस्तू बनवावयाच्या तर चीक ताजा मिळाला पाहिजे परंतु तो टिकत नसल्यामुळे त्या वेळी दूर पाठविता येत नव्हता.

पर्यायी मार्ग म्हणजे घन रबर एखाद्या विद्रावकात (विरघळविणाऱ्या द्रवात) विरघळवून त्याचा विद्राव बनविणे व त्याचा उपयोग चिकासारखा करणे हा होय. त्या दृष्टीने एल्. ए. पी. हेरिसाँ व पी. जे. मॅक्यूर या शास्त्रज्ञांनी प्रयत्न केले तेव्हा घन रबर टर्पेंटाइनामध्ये विरघळते असे १७६१ मध्ये त्यांना आढळून आले परंतु अशा प्रकारच्या विद्रावापासून तयार केलेल्या वस्तू लवकर चिकट होतात असा अनुभव आला. १७६८ मध्ये ईथर हा विद्रावक वापरून त्यांनी रबराचा विद्राव बनविला परंतु ईथर दुर्मिळ व महाग होते त्यामुळे या विद्रावापासून वस्तू बनविणे परवडण्यासारखे नव्हते. एम्. ग्रोसार्ट यांनी १७९१ मध्ये घन रबरापासून पातळ पट्ट्या कापून काढल्या व त्या विद्रावकाने मऊ करून काचेच्या नळकांड्याभोवती गुंडाळून नळी बनविण्याची एक कृती बसविली पण हे प्रयत्न या नाही त्या करणाने अयशस्वी ठरले. ब्रिटनमध्ये १७९१ मध्ये सॅम्युएल पील यांनी रबर विद्राव कापडास व कातड्यास लावून ते जलाभेद्य बनविण्याचे प्रयत्न केले; परंतु ते लवकरच बंद पडले.

टॉमस हॅन्कॉक यांनी १८२० मध्ये रबराच्या स्थितिस्थापकता या गुणाचा उपयोग करून घेण्याचे ठरविले. हातमोजे मनगटाला घट्ट धरून ठेवण्यासाठी रबराच्या पातळ पट्ट्या कापून त्या हातमोज्यांना लावण्याचे त्यांनी योजले. रबराच्या ठोकळ्यांपासून या पट्ट्या कापल्या जात. या प्रयोगात जे लहान तुकडे राहात त्यांचाही उपयोग व्हावा म्हणून त्यांनी प्रयोग करण्याचे ठरविले. असे तुकडे जर किसले व कीस एकत्र करून दाबला, तर रबराचा ठोकळा बनेल व तो पुन्हा पट्ट्या कापण्यासाठी वापरता येईल, असा त्यांचा अंदाज होता. लहान तुकड्यांचा कीस करण्यासाठी त्यांनी शेंगदाण्याचे कूट करण्यासाठी वापरण्यात येणाया घरगुती यंत्राच्या धर्तीवर एक यंत्र बनविले. या यंत्राच्या पोकळीतील नळकांड्याच्या पृष्ठभागावर तीक्ष्ण खिळे बसविले होते. नळकांडे ज्या पोकळीत फिरे त्या पोकळीच्या आतील भागासही तीक्ष्ण पाती लावलेली होती. रबराचे तुकडे भरून यंत्र फिरविले म्हणजे पाती व खिळे यांमध्ये तुकडे सापडून त्यांचा कीस बनेल अशी अपेक्षा होती. प्रत्यक्षात किसाऐवजी रबराचा लिबलिबीत गोळा बनतो असे दिसून आले व अशा रबरापासून ठोकळे बनविणे व ते वापरणे सोयीचे ठरले. हॅन्कॉक यांनी या यंत्राला ‘पिकल’ हे गूढ नाव दिले. या यंत्राच्या योगाने रबरात इतर पदार्थ मिसळणेही सोपे जाते, असे दिसून आले.

इ. स. १८२३ च्या सुमारास चार्ल्स मॅकिंटॉश यांनी कापडाला रबराचा विद्राव लावून जलाभेद्य कापड बनविण्याचा धंदा सुरू केला. रबर विरघळविण्यासाठी ते दगडी कोळशाच्या डांबराचा (कोलटार) नॅप्था हा विद्रावक वापरीत. हा विद्रावक त्याकाळी नुकताच उपलब्ध झालेला होता आणि तो स्वस्त व मुबलक मिळत असे. अशा प्रकारचे कापड प्रथम लोकप्रिय झाले परंतु त्याचे पदर एकमेकांना चिकटत, असे आढळून आले. यावर मात करण्यासाठी कापडाला रबराचा लेप दिल्यावर त्यावर दुसरे कापड पसरून वर दाब दिल्याने रबराचा थर दोन कापडांच्या मध्ये आल्याने कापड चिकटण्याचा प्रश्र्नच मिटला व हे कापड पूर्वीच्या जलाभेद्य कापडापेक्षा जास्त समाधानकारक ठरले. जलाभेद्य कापडाचा उल्लेख मॅकिंटॉश असा केलेला आढळतो, तो या शोधामुळे.

अमेरिकेच्या संयुक्त्त संस्थानांत रबराचा प्रवेश रबरी बुटांनी झाला. रबरी बुटांमुळे पाय कोरडे राहात असल्यामुळे १८२० च्या सुमारास असे बूट ब्राझीलहून फ्रान्सला व तेथून अमेरिकेत आयात होत. त्यानंतर ते थेट ब्राझीलहून आयात होऊ लागले.

चिवट घन रबरापासून आकार देता येईल असे मऊ गोळे बनविण्यासाठी १८२० मध्ये जे. जे. हौ या संशोधकांनी एक यंत्र बनविले व त्याचे एकस्व (पेटंट) मिळविले. या यंत्रात दोन जाड लोखंडी रूळ आडवे व समांतर असून ते मध्ये थोडी फट ठेवून बसविलेले असत. यंत्र चालू केले म्हणजे हे रूळ एकमेकांविरुद्ध दिशेने फिरू लागत. घन रबर रुळांमधील फटीच्या जागी टाकून रूळ फिरू दिले म्हणजे रबर रुळांमधून जोराने दाबून निघत असे. हीच क्रिया पुन्हा पुन्हा केली म्हणजे मळलेल्या कणकेसारखा मऊ रबराचा गोळा तयार होई व मग त्याला हवा तसा आकार देता येत असे. रबरात काही पदार्थ मिसळावयाचे असल्यास तेही मिसळले जात.

इ. स. १८३१ मध्ये एडवीन चॅफी यांनी टर्पेंटाइनामध्ये रबर विरघळवून केलेल्या विद्रावात काजळी मिसळली व मिश्रण कातडी बुटांना लावून पाहिले तेव्हा विलेपनाने बूट चकचकीत बनतात व भिजले तरी आत पाणी शिरत नाही, असे दिसून आले. म्हणून असे बूट बनविण्याचा धंदा त्यांनी ‘रॉक्सबरी रबर कंपनी’ या नावाने सुरू केला. या निमित्ताने रबर मिश्रणे बनविण्याची आवश्यकता निर्माण झाली. हौ यांच्या कल्पनेचा आधार घेऊन चॅफी यांनी १८३६ मध्ये एक सुधारलेले मिश्रणयंत्र तयार केले. या यंत्रात हौ यांच्या यंत्राप्रमाणेच फिरणारे दोन जड लोखंडी रूळ बसविलेले होते. दोन्ही रूळांची लांबी एकसारखी (सु. २ मी.) होती, पण एकाचा व्यास सु. ६८ सेंमी. तर दुसऱ्याचा सु. ४५ सेंमी. होता. हे रूळ वाफेच्या योगाने सु. ९३0 से. इतके तापविता येतील अशी योजना होती. प्रथम घन रबर व नंतर मिश्रण करावयाचे पदार्थ रूळांमधील फटीच्या जागी समाविष्ट केले आणि यंत्र चालू केले म्हणजे रूळ फिरू लागल्याने रबर व इतर पदार्थ फटीतून पार जाऊ लागत पण रुळांचे व्यास भिन्न असल्याने त्यांच्या गतीत पडणाऱ्या फरकामुळे ते केवळ दाबले जात नसत, तर चांगले रगडले व चिरडले जात. त्याचप्रमाणे रुळांचे तापमान अवश्य तेवढे वाढविले, तर रबर मऊ होऊन मिश्रणाची क्रिया जास्त चांगल्या प्रकारे घडून येई. या कारणामुळेच कमी टर्पेंटाइन वापरून किंवा टर्पेंटाइन न वापरताही एकजीव रबर मिश्रणे बनविणे साध्य झाले.

याच्या पाठोपाठ चॅफी यांनी आणखीही एक यंत्र प्रकार बनविला. त्यामध्ये एकावर एक असे चार भिन्न व्यासांचे रूळ बसविलेले होते. ते वाफेने तापविता येतील अशी व्यवस्थाही होती. मिश्रण यंत्राने बनविलेले रबर-मिश्रण आणि त्याचबरोबरच कापड रुळांमधून विशिष्ट प्रकारे जाऊ दिले म्हणजे कापडाला रबराचा पातळ थर लागत असे. हा थर केवळ पृष्ठभागापुरताच नसे तर त्याचा काही भाग कापडाच्या अंतर्भागात शिरत असे व त्यामुळे पक्का बसत असे. या यंत्र प्रकाराला ‘कॅलेंडर’ म्हणतात. ३० टन वजन असलेले हे यंत्र त्या काळच्या यंत्र सामग्रीत अजस्र होते. या यंत्राच्या शोधापूर्वी रबरात इतर पदार्थ मिसळण्यासाठी रबर प्रथम टर्पेंटाइन किंवा इतर विद्रावकात विरघळवून विद्राव बनवीत व त्यात मिश्रण करावयाचे पदार्थ घालून ते मिश्रण चांगले ढवळीत व अखेरीस विद्रावक काढून टाकीत. ही मिश्रण पद्धत खर्चिक व गैरसोईची होती. चॅफी यांच्या यंत्रामुळे मिश्रणे बनविणे सोपे व स्वस्त झाले. त्याचप्रमाणे वस्त्राला रबर विलेपन करणेही सुसाध्य झाले. जलाभेद्य कापड बनविण्याचा धंदा त्यामुळे भरभराटीस आला पण ही भरभराट फार काळ टिकली नाही. त्याचे कारण वर उल्लेख केलेला रबराचा अस्थिरपणा हेच होय. रबरी वस्तू उष्णतेने मऊ व चिकट होत, त्यांना दुर्गंध येई आणि थंडीमुळे त्या कडक व ठिसूळ बनत.

रबराचा हा दोष दूर करण्याची कामगिरी चार्ल्स गुडइयर (१८००-६०) यांनी केली. चार-पाच वर्षे अविश्रांत श्रम केल्यावर त्यांना १८३९ मध्ये दिसून आले की, रबरामध्ये गंधक मिसळून मिश्रण तापविले असता रबर टिकाऊ बनते. या प्रक्रियेला ग्रीक पुराणातील ‘व्हल्कन’ या अग्निदेवतेच्या नावावरून व्हल्कनीकरण (व्हल्कनायझेशन) हे नाव देण्यात आले. या शोधामुळे रबरी वस्तूंच्या उत्पादनाचा धंदा सुस्थिर पायावर उभा राहिला. यानंतर थोड्याच वर्षांनी ॲलेक्झांडर पार्क्स यांनी निदर्शनास आणले की, सल्फर मोनोक्लोराइड या गंधकाच्या संयुगाच्या विद्रावात रबरी वस्तू बुडविली, तर उष्णता न देता व्हल्कनीकरण घडविता येते. १८७८ मध्ये व्हल्कनीकरण घडविण्यासाठी सल्फर मोनोक्लोराइडाची वाफही उपयोगी पडते, असे डब्ल्यू. ॲबट यांना दिसून आले. या क्रियेला व्हल्कनीकरणाची बाष्प-प्रक्रिया म्हणतात.

व्हल्कनीकरणासाठी सामान्यतः रबरामध्ये २% गंधक वापरतात. हे प्रमाण जर सु. ३२% पर्यंत वाढविले, तर लाकडासारखा एक कठीण पदार्थ बनतो असा शोध १८५० मध्ये नेल्सन गुडइयर यांना लागला. त्या पदार्थाला एबोनाइट, व्हल्कनाइट किंवा हार्ड रबर म्हणतात. हा एक उपयुक्त पदार्थ असून मोटारीतील विद्युत् घटमालेच्या पेट्या इ. वस्तूंसाठी तो वापरतात. पूर्वी तो फौंटन पेने, दाताच्या कवळ्या, धूम्रपानाच्या पाइपाचे दांडे इ. बनविण्यासाठी वापरला जाई. तो चांगला विद्युत् निरोधक असल्यामुळे तारायंत्र व दूरध्वनी यांच्या उत्पादनातही त्याचा वापर केला जाऊ लागला.

घोडागाड्यांच्या चाकांना भरीव रबरी धावा १८६१ च्या सुमारास लंडनमध्ये प्रथम लावण्यात आल्या. सायकलीचा शोध लागल्यानंतर १८६९ च्या सुमारास त्यांना भरीव रबरी धावा बसविण्यात येऊ लागल्या. हवा भरण्याच्या पोकळ धावांची कल्पना १८८८ मध्ये जॉन बॉइड डनलॉप यांना सुचली. १८४५ मध्ये अशीच कल्पना आर्. डब्ल्यू. टॉमसन यांनाही सुचली होती परंतु त्या वेळी तिचे महत्त्व लोकांना पटले नाही. डनलॉप यांना टॉमसन यांच्या प्रयत्नांची माहिती नव्हती. लोकांना अशा धावा पसंत पडतात असे दिसून आल्यावर त्यांनी १८८९ मध्ये एच्. ड्यू क्रॉस यांच्या सहकार्याने धावा बनविण्याचा कारखानाही काढला. त्यानंतर १८९५ मध्ये बॉर्दो ते पॅरिस व परत अशा एका मोटारगाड्यांच्या शर्यतीत मुद्दाम बनविलेल्या मोटारगाडीला रबरी पोकळ धावा प्रथम लावण्यात आल्या. त्या जरी पूर्णपणे समाधानकारक ठरल्या नाहीत, तरी मोटारींना अशा धावा बसविण्यास येथून सुरुवात झाली. १९१० मध्ये विमानांच्या चाकांना बसविण्यासाठी डनलॉप कंपनीने रबरी धावा बनविल्या. [→ टायर-२].

रबराचे व्हल्कनीकरण करताना ॲनिलीन वापरले असता प्रक्रिया त्वरेने घडून येते, असे जॉर्ज ऑनस्लॅगर यांना १९०६ च्या सुमारास दिसून आले. ॲनिलीन विषारी असल्यामुळे त्याच्याऐवजी त्यापासून बनविलेली काही संयुगे (उदा., थायो कार्बानिलाइड) वापरून पाहता तीही कार्यक्षम असतात, असे दिसून आले. अशा पदार्थांना व्हल्कनीकरण प्रवेगके म्हणतात. अशी शेकडो प्रवेगके आज ज्ञात असून त्यांच्या योगाने व्हल्कनीकरण त्वरेने घडते एवढेच नव्हे, तर ते कमी तापमानातही घडते आणि वस्तूच्या गुणवत्तेतही सुधारणा होते, असे दिसून आले असून रबर उद्योगात त्यांचे स्थान फार महत्त्वाचे आहे.

अशा तऱ्हेने जलाभेद्य कापड व बूट, विद्युत् संवाहक तारांकरिता विद्युत् निरोधक आवरण इत्यादींसाठी होणाऱ्या रबराच्या खपामध्ये पोकळ रबरी धावांची आणखी भर पडली व त्यामुळे रबराची मागणी वाढली.

रबर उत्पादक वनस्पती : ७९ कुलांतील ३११ प्रजातींच्या ८१५ जातींतील वनस्पतींच्या चिकात नैसर्गिक रबर आढळून येते व अशा वनस्पती जगभर विखुरलेल्या आहेत परंतु काही थोड्या जातींचाच रबर उत्पादनासाठी उपयोग करण्यात आला आहे. जगातील रबर उत्पादनाच्या इतिहासातील विशेष उल्लेखनीय ठरलेल्या जातींची माहिती खाली दिली आहे. चिकाचे उत्पादन करता येण्याजोग्या व आर्थिक दृष्ट्या महत्त्वाच्या वनस्पती प्रामुख्याने उष्ण कटिबंधात व पार्थेनियमासारख्या काही थोड्या वनस्पती समशीतोष्ण हवामानात आढळून येतात.

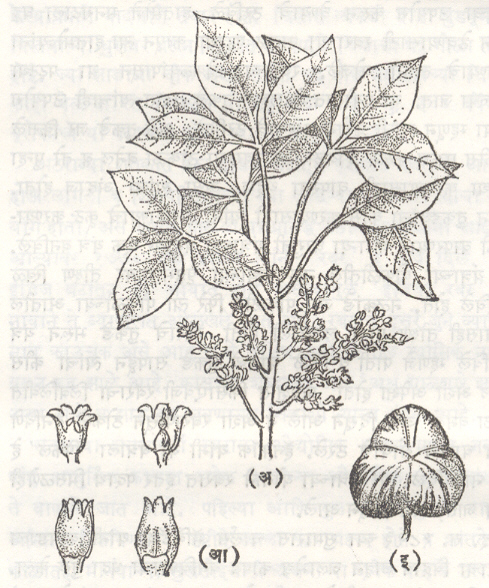

(१) हेविया ब्राझीलिएन्सिस : (इं. पॅरा रबर ट्री काउचुक ट्री कुल-यूफोर्बिएसी). ही मूळची ॲमेझॉन खोऱ्यातील जाती असून सध्या ती आग्नेय आशियात मोठ्या प्रमाणावर लागवडीत आहे. ब्राझीलच्या पॅरा भागात या जातीची झाडे नैसर्गिक स्थितीत विशेष प्रमाणात आढळून येतात म्हणून या जातीला इंग्रजीत पॅरा रबर ट्री असे नाव आहे. सध्या जगातील नैसर्गिक रबराच्या उत्पादनापैकी सु. ९८% उत्पादन या एका जातीपासून होते. या जातीचे वनस्पति-वर्णन पुढीलप्रमाणे : २० ते ३० मी. (अथवा जास्त) उंच व २.५ ते ३.६ मी. घेर असलेल्या, सरळ वाढणाऱ्या या वृक्षाचे खोड गुळगुळीत असते. जमिनीपासून ३.३ ते ४.५ मी. उंचीपर्यंत त्याला फांद्या नसतात. त्या उंचीवरील खोडावर अनेक फांद्या आणि पाने असल्यामुळे तो भाग छपरासारखा दिसतो. साल काहीशी करड्या रंगाची असते. खोडापासून रबर चीक मिळतो. पाने संयुक्त्त व त्रिदली असतात. पानांचा देठ ७-१० सेंमी. लांब असून दले केशहीन, चकचकीत हिरवी १०-१५ सेंमी. लांब, ४-६ सेंमी. रुंद, दीर्घवर्तुळाकार अथवा भाल्यासारखी, प्रकुंचित (दोन्ही टोकांकडे निमुळती) असतात. फुले एकत्रलिंगी (एकाच झाडावर दोन्ही लिंगी फुले), लहान, मलईच्या रंगाची अथवा पिवळी अथवा हिरवी, मोठ्या लवदार परिमंजरीत असतात [→ पुष्पबंध] फळ दीर्घवृत्ताकृती व बोंडासारखे असते. किंजदले तीन असून किंजपुटातील प्रत्येक कप्प्यात एक बी असते [→ फूल]. बिया दीर्घवृत्ताकृती, लहान मोठ्या आकारमानाच्या, २.५ ते ३.५ सेंमी. लांब व चकचकीत असून त्यांवर तपकिरी ठिपके असतात. बिया पक्व झाल्यावर त्या बोंडातून जोराने बाहेर फेकल्या जातात. झाडांचे आयुष्य सु. २०० वर्षे असू शकते. झाडाची पाने वर्षातून एकदा झडतात.

(२) कॅस्टिल्ला इलॅस्टिका आणि कॅ. उलेई : (कुल-मोरेसी). आशियातील रबर मळ्यांची वाढ होण्यापूर्वी जंगली रबराच्या व्यापारी प्रमाणातील उत्पादनात या दोन जाती महत्त्वाच्या होत्या. कॅ. इलॅस्टिका ही मेक्सिको व मध्य अमेरिकेतील जंगलात वाढणारी व त्या काळी सर्वांत जास्त उत्पन्न देणारी जाती असून सु. १८५० पर्यंतचे जंगली रबराचे उत्पादन मुख्यत्वेकरून या जातीपासूनच होत असे व ते ‘पनामा रबर’ या नावाने ओळखले जात असे. कॅ. उलेई ही जाती ॲमेझॉन नदीच्या खोऱ्यात वाढणारी असून त्यापासून काढलेले रबर काउचुक या नावाने व्यापारात ओळखले जाऊ लागले. या दोन्ही जातींच्या झाडांचा चीक उभ्या झाडाच्या सालीमध्ये खाच करून काढण्याऐवजी झाडाची साल संपूर्णपणे काढून त्यातून चीक काढला जात असे. यामुळे झाडांची संख्या झपाट्याने कमी होत गेली. यावर उपाय म्हणून या जातींच्या झाडांची लागवड मध्य अमेरिकेत करण्यात आली परंतु हेविया ब्राझीलिएन्सिसबरोबर स्पर्धेत टिकाव न लागल्याने या जातींपासून रबर उत्पादन बंद करण्यात आले. दुसऱ्या महायुद्धात रबर मळ्यांचे देश जपानच्या ताब्यात गेल्यावर या जातींची तगून राहिलेली झाडे युद्धकाळातील रबराची तातडीची गरज भागविण्यासाठी उपयोगी आली.

(३) मॅनिहॉट ग्लॅझिओव्ही : (इं. सीआरा रबर, मॅनिकोबा रबर कुल-यूफोर्बिएसी). मूळचे ब्राझीलच्या रुक्ष भागात वाढणारे लहान झाड असून ते खडकाळ व कोरड्या जमिनीत चांगले वाढते. इतर जातींच्या रबर झाडांच्या लागवडीखाली उपयुक्त्त नसलेल्या प्रदेशात या जातीची लागवड होऊ शकेल. झाड झपाट्याने वाढणारे असून काही वर्षांतच ते सु. १० मी उंच वाढते. या जातीची झाडे भारत, श्रीलंका आणि इतर उष्ण कटिबंधातील देशांत लागवडीत आहेत. झाडे ४-५ वर्षांची झाल्यावर चीक काढण्यास सुरुवात करतात. यापासून मिळणारे रबर चांगल्या प्रतीचे असते. चीक झाडवरच ताबडतोब साखळतो हा या जातीचा प्रमुख दोष आहे.

(४) फायकस इलॅस्टिका : (इं. आसाम रबर, इंडिया रबर कुल-मोरेसी). ही जाती मूळची उत्तर भारत व मलेशियातील आहे. मलेशियातील स्थानिक लोक या जातीच्या झाडांच्या चिकापासून अन्न व पाणी नेण्यासाठी साधने तयार करीत. तिच्या वाढीसाठी भरपूर पाऊस व उष्ण हवामान आवश्यक आहेत. पुष्कळ वेळा झाडाची सुरुवात → अपिवनस्पती (दुसऱ्या झाडाला चिकटून वाढणारी परंतु परजीवी नसलेली) म्हणून होते. झाड पुष्कळ उंच वाढते व त्याला मोठ्या आकारमानाची आधारमुळेही असतात. खोड व मुळे यांच्यापासून रबरचीक मिळतो. चीर केलेल्या जागेतून चीक वाहतो व तो झाडाखाली अंथरलेल्या बांबूच्या चटयांवर थेंब थेंब गळतो आणि वाळल्यावर तो खरडून काढण्यात येतो. पुष्कळसा चीक झाडावरच वाळतो. रबर कमी प्रतीचे असल्यामुळे त्याला सध्या व्यापारी महत्त्व नाही. जंगली झाडांचा चीक काढण्याची स्थानिक पद्धत बराच भाग वाया जाणाऱ्या स्वरूपाची ठरल्यामुळे या जातीची पुन्हा पद्धतशीर लागवड काही प्रमाणात करण्यात आली. हेवियाबरोबरच्या स्पर्धेत ही जाती मागे पडली.

(५) फन्टुमिया इलॅस्टिका : (इं. लागोस सिल्क रबर कुल-ॲपोसायनेसी). हे प. आफ्रिकेत वाढणारे झाड असून रबर वनस्पती म्हणून त्याचा शोध १८९४ मध्ये लागला. झाडापासून रबर काढण्याच्या पद्धतीत बराच भाग वाया जात असल्यामुळे ही झाडे लवकरच संपुष्टात आली. दुसऱ्या महायुद्धकाळात पुन्हा ही झाडे लावून रबर काढण्याचे प्रयत्न झाले.

(६) लॅन्डोल्फिया किर्की आणि लॅ. ओवारेन्सिस : (कुल-ॲपोसायनेसी). आफ्रिकेतील जंगलात वाढणाऱ्या या जाडजूड (केव्हाकेव्हा २ मी. व्यासाच्या) काष्ठमय आरोहिणी रबर काढण्यासाठी अनिर्बंधितपणे तोडण्यात आल्या. झाडे तोडून त्यांचे तुकडे करण्यात येत व त्यांपासून चीक काढून त्यात इतर झाडांचा रस मिसळून अथवा उन्हात वाळवून तो घट्ट करीत. केवळ तात्पुरत्या फायद्याचे उद्दिष्ट डोळ्यापुढे ठेवून या बराच भाग वाया जाणाऱ्या पद्धतीचा अवलंब करण्यात येत असे. या झाडापासून चीक काढताना झाईरे (बेल्जियन काँगो) स्थानिक मजुरांना फार रानटी वागणूक दिली जात असे. वाढीच्या विशिष्ट तऱ्हेमुळे या आरोहिणींची लागवड करणे सोपे नाही.

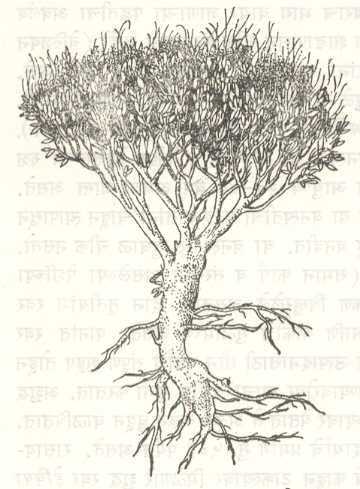

(७) पार्थेनियम अर्जेंटॅटम : (इं. ग्वायूल रबर कुल-कंपॉझिटी). ही ठेंगणी झुडूपवजा वनस्पती उ. मेक्सिको व नैर्ऋत्य टेक्ससच्या रुक्ष प्रदेशात वाढते व तिचे आयुष्य ३०-४० वर्षे अथवा जास्त असते. तेथील मूळचे रहिवासी या वनस्पतीची साल दातांनी चावून त्यापासून निघणाऱ्या रबराचे चेंडू बनवीत. या वनस्पतीत दुधाळ चीक नसतो. झाडाच्या ऊतकांमध्ये (समान कार्य व संरचना असलेल्या पेशींच्या समूहांमध्ये) रबराचे कण विखुरलेले असतात. दोन तृतीयांश रबर खोड व फांद्यांमध्ये आणि बाकीचे मुळांमध्ये असते. पानांत रबर नसते. औद्योगिक रबर उत्पादनासाठी तीन वर्षांचे संपूर्ण झुडूप तोडून यंत्राच्या साहाय्याने पाण्याबरोबर त्याचा बारीक भुगा करतात. अशुद्ध रबराचे कण तरंगून पाण्यावर येतात ते अलग करून धुवून वाळवितात. त्यात डिंकासारख्या पदार्थाचे प्रमाण सु. ५०% पर्यंत असते. रासायनिक पद्धतीने हा पदार्थ काढून टाकल्यावर मिळणारे शुद्ध रबर हेविया रबराच्या तोडीचे असते. १९१० पूर्वी सु. ५०% रबराचे उत्पादन या झाडापासून होत असे. १९४४ मध्ये सु. १०,००० टन रबराचे उत्पादन या झाडापासून करण्यात आले. दुसऱ्या महायुद्धकाळात रबराचा तुटवडा भरून काढण्यासाठी अमेरिकेत सु. १२,००० हे. क्षेत्रात या जातीची पद्धतशीरपणे लागवड करण्यात आली व उत्पादनाच्या विविध बाबींवर बरेच संशोधन करण्यात आले. रोपे प्रथम रोपवाटिकेत तयार करून ती शेतात लावावी लागतात आणि यंत्राच्या साहाय्याने रबर काढावे लागते. यामुळे उत्पादन खर्च वाढतो. महायुद्धानंतर हेविया बरोबरील स्पर्धेत हे उत्पादन मागे पडले व १९४६ मध्ये संपूर्ण १२,००० हे. क्षेत्रातील झाडे नष्ट करण्यात आली. खनिज तेलाच्या किंमती वाढल्यामुळे संश्र्लेषित रबर महाग झाले. त्यामुळे अलीकडे पुन्हा या वनस्पतीकडे लक्ष वेधले जात आहे. हे रबर संश्र्लेषित रबरात मिसळण्यासाठी फार उपयोगी आहे.

भारतातही ही वनस्पती देशाच्या निरनिराळ्या रुक्ष प्रदेशात लावण्याचे प्रयत्न अहमदाबाद येथील बायो-सेंटर या संस्थेमार्फत इतर संस्थांच्या सहकार्याने सुरू आहेत. भारतात या झाडात रबराचे प्रमाण फारच कमी म्हणजे सु. ५% एवढेच असते. काही झाडांत ते २६% पर्यंत आढळून आले आहे. भारतातील नैसर्गिक रबराचा तुटवडा भरून काढण्यासाठी सु. २.६० लक्ष हे. क्षेत्रात ग्वायूलची लागवड करावी लागेल, असा शास्त्रज्ञांचा अंदाज आहे.

(८) टॅरॅक्सकम कोक-सावीज : (इं. रशियन डँडेलिऑन कुल-कंपॉझिटी). १९६१ मध्ये रशियन वनस्पतिशास्त्रज्ञांना या वनस्पतीचा शोध लागला. समशीतोष्ण कटिबंधातील हवामानात वाढणाऱ्या या वनस्पतीची रशियात सु. ८ लक्ष हे. क्षेत्रात लागवड करण्यात आली. दुसऱ्या महायुद्धात अमेरिकेच्या निरनिराळ्या राज्यांत प्रयोगादाखल हिची लागवड करण्यात आली. उत्तरेकडील राज्ये व कॅनडामध्ये ही वनस्पती चांगली वाढते व लावल्यापासून एक वर्षाच्या आत चीक काढता येतो. या वनस्पतीच्या लांब सोट मुळात रबरचीक पुष्कळ प्रमाणात असतो. अर्जेंटिनातही या वनस्पतीची लागवड करण्यात आली आहे. चिकात ३०% रबर असते. रशियात या जातीची सु. ८ लक्ष हे. क्षेत्रात लागवड झाली असून झाडाच्या मुळांपासून चांगल्या प्रतीचे रबर मिळते.

(९) क्रिप्टोस्टेजिया ग्रँडिफ्लोरा : (इं. वाइल्ड रबर प्लँट म. विलायती वाकुंडी, वाखांडी, कावळी कुल-ॲस्क्लेपीएडेसी). झुडपासारखी वाढणारी ही काष्ठमय शोभेची वेल मूळची मादागास्कर बेटातील असून भारतात ती पुष्कळ वर्षांपासून शोभेची वेल म्हणून लागवडीत आहे. तिच्यातील रबर (पॅले रबर) चांगल्या प्रतीचे असते. ती काटक असून शीघ्रगतीने वाढते व बी लावल्यावर एक वर्षाच्या आत जास्तीत जास्त रबराचे उत्पन्न मिळते. खोडाच्या काष्ठमय भागाखेरीज वेलीच्या इतर सर्व भागांत (मुळे, पाने, खोडाची साल, निकाष्ठ) रबर असते व पानांत त्याचे प्रमाण सर्वांत जास्त असते. दुसऱ्या महायुद्धकाळात या वेलीपासून रबर काढण्याचे प्रयत्न अंशतःच यशस्वी झाले. [→ विलायती वाकुंडी].

(१०) यूफोर्बिया इंटिसी : (कुल-यूफोर्बिएसी). मादागास्कर बेटातील रुक्ष हवामानाच्या प्रदेशात वाढणारे हे पर्णहीन झुडूप आहे. रबर वनस्पतीच्या पृष्ठभागावार लांब लवचिक पट्ट्यांच्या स्वरूपात साखळते व ते उच्च प्रतीचे असते. अमेरिकेत या जातीची लागवड करण्याचे प्रयत्न झाले.

वरील जातींशिवाय मॅबिया, सेपियम आणि इतर प्रजातींतील जातींपासूनही रबर मिळते.

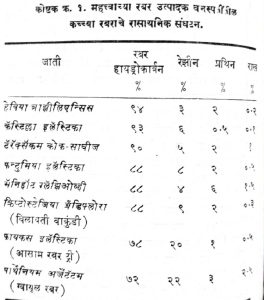

निरनिराळ्या जातींच्या वनस्पतींतील कच्च्या रबराचे रासायनिक संघटन कोष्टक क्र. १ मध्ये दिले आहे.

कोष्टक क्र. १. महत्त्वाच्या रबर उत्पादक वनस्पतींतील कच्च्या रबराचे रासायनिक संघटन.

नैसर्गिक रबराच्या पुरवठ्याचा इतिहास : पश्र्चिम गोलार्धात कोलंबसाच्या काळापूर्वी जंगलातील काही वनस्पतींपासून रबर काढले जात असे व त्यानंतर ४५० वर्षे या रबराचे महत्त्व वाढत राहिले. त्या काळात अमेरिका, आफ्रिका व आशिया खंडांच्या उष्ण कटिबंधातील प्रदेशांत शेकडो वनस्पतींपासून रबर काढले जात असे परंतु पुरवठा अनिश्र्चित स्वरूपाचा असे व त्याची प्रतही एकसारखी नसे. कॅस्टिल्ला उलेई ही जाती रबराचे सर्वांत जास्त उत्पन्न देणाऱ्या जातींपैकी एक आहे व दक्षिण अमेरिकेत इतिहासपूर्व काळात जंगली रबराच्या पुरवठ्यात या जातीचा सर्वांत जास्त वाटा होता. बोलिव्हियापासून मेक्सिकोपर्यंत या जातीची झाडे विपुल प्रमाणात वाढत होती. या जातीची झाडे तोडून त्यांच्या सालीपासून चीक काढण्यात येत असे, कारण या जातीपासून चिकाचे उत्पन्न भरपूर मिळत असे. कॅस्टिल्लाची झाडे संपुष्टात आल्यावर स्थानिक लोकांचे लक्ष संथ गतीने चिकाचे उत्पादन देणाऱ्या हेविया प्रजातीतील जंगली झाडांकडे वळले. झाडाला खाच पाडून जसजसा चीक काढावा तसतसे चिकाचे उत्पादन वाढत जाते आणि झाडे तोडून रबर काढण्यात विशेष असा फायदा नाही असे स्थानिक लोकांना आढळून आले. ब्रिटिश लोकांनी आफ्रिकेतील जंगलात वाढणाऱ्या झाडांपासून काढलेले रबर आयात केले.

कच्च्या रबराला मागणी वाढत चालली व जंगलातील रबर वाढत्या मागणीला अपुरे पडू लागले. टाकाऊ रबर सुस्थितीत आणून म्हणजे त्याचे पुनःप्रापण करून ही तूट भरून काढण्याचे प्रयत्न सुरू झाले. एकोणिसाव्या शतकाच्या अखेरीस अमेरिकेतील अशा पुनःप्रापित रबराचा वापर नैसर्गिक रबराच्या उत्पादनाएवढा होता. नैसर्गिक रबराची वाढती मागणी पुरी करण्यासाठी रबर उत्पादक झाडांची प्रयत्नपूर्वक लागवड एकोणिसाव्या शतकाच्या सुरुवातीला सुरू झाली. प्रारंभी कॅस्टिल्लाची मेक्सिकोत, हेवियाची ब्राझीलमध्ये व फायकसची आसाम, जावा व ब्रह्मदेशात लागवड झाली (ही लागवड त्या त्या जातींच्या मूळच्या प्रदेशात होती). ब्राझील व मेक्सिकोत हजारोंनी झाडे लावण्यात आली. परंतु तंत्रज्ञानाचा अभाव अथवा राजकीय अस्थिरता यामुळे या दोन्ही देशांतील लागवड यशस्वी झाली नाही. फायकस इलॅस्टिकाची लागवड यशस्वी ठरली परंतु झाडे लावल्यापासून रबर काढण्यासाठी लागणारा दीर्घकाळ, कमी प्रतीचे रबर आणि त्याचे अनियमित उत्पादन यामुळे ही लागवड मागे पडली. रबर झाडाच्या लागवडीला खरी चालना १८७६ नंतर मिळाली. त्या वर्षी ब्राझीलमधून हेविया ब्राझीलिएन्सिस जातीच्या बिया इंग्लंडमध्ये नेण्यात आल्या व त्यांपासून तयार झालेल्या रोपाची लागवड श्रीलंका, भारत व मलेशिया या वसाहतींच्या प्रदेशात करण्यात आली. पुढे लागवडीचे क्षेत्र अतिपूर्वेकडील देशांत वाढत गेले. १९१० च्या सुमारास अतिपूर्वेकडील देशांत मळ्यातील रबराचे उत्पादन जगातील सर्व जंगली रबराच्या उत्पादनाएवढे होऊ लागले. त्यानंतर ते दुप्पट व पुढे चौपट झाले. पूर्वेकडील देशांत हेवियाबरोबरच कॅस्टिल्ला आणि फायकस आफ्रिकेत फन्टुमिया व मॅनिहॉट मेक्सिको, मध्य अमेरिका व द. अमेरिकेत कॅस्टिल्लाची व हवाई, फिलिपीन्स, त्रिनिदाद व मादागास्कर या बेटांत या व इतर जातींची लागवड करण्यात आली परंतु विसाव्या शतकाच्या मध्यावधीस हेविया ब्राझीलिएन्सिसने सर्वांना मागे टाकले. वास्तविक ही जाती मूळची द. अमेरिकेतील ॲमेझॉन खोऱ्यातील असून ती तेथे फक्त्त सु. २३,००० हे. क्षेत्रातच आढळून येते परंतु आग्नेय आशियातील अनुकूल हवामान, रोग व कीडींचा कमी उपद्रव, स्वस्त मजुरांमुळे कमी उत्पादन खर्च या बाबी त्या जातीच्या झाडांच्या लागवडीसाठी पोषक ठरल्यामुळे लागवड विस्तृत क्षेत्रात पसरली. संशोधनातून जास्त उत्पन्न देणाऱ्या झाडांची निवड व संकर पद्धतीने निर्मिती, अभिवृद्धीच्या तंत्रात सुधारणा, चीक काढण्याची सुधारित पद्धत या सर्व गोष्टींमुळे या जातीच्या रबराचे उत्पन्न हेक्टरी सु. ३४० किग्रॅ.वरून सु. १,७०० किग्रॅ.पर्यंत वाढले. शिवाय चिकावरील संस्करणात सुधारणा झाल्यामुळे रबराची प्रतही सुधारली. जगातील एकूण नैसर्गिक रबर उत्पादनापैकी सु. ९५% ते ९८% उत्पादन या एकाच जातीपासून होते. मलेशिया हा रबर उत्पादनात सर्वांत अग्रेसर देश असून जगातील नैसर्गिक रबराच्या उत्पादनापैकी सु. ४५% उत्पादन या एकाच देशात होते. इंडोनेशियाचा क्रमांक दुसरा आहे.

जंगली रबराचे उत्पादन मळ्यातील उत्पादनाशी स्पर्धेत टिकाव न धरू शकल्यामुळे सु. १९१२ नंतर ते कमी होत गेले व दुसऱ्या महायुद्धानंतर ते पुष्कळच कमी झाले. या उत्पादनात ब्राझील देश अग्रेसर असे व १९१९ मध्ये त्या देशात जगातील एकूण नैसर्गिक रबर उत्पादनाच्या ६०% उत्पादन होत असे. १९६० मध्ये ते फक्त्त २ टक्क्यांवर आले.

दुसऱ्या महायुद्धात रबर मळ्यांचा प्रदेश जपानच्या ताब्यात गेल्यावर अमेरिका, ब्रिटन व फ्रान्स या देशांच्या शासनातर्फे रबर उत्पादक जंगली वनस्पतींचा कसून शोध करण्यात आला. रबर असलेल्या प्रत्येक वनस्पतींची परीक्षा केली जाई व परीक्षेत उतरल्यास त्यापासून मिळेल तेवढे रबर काढले जाई. याच काळात उत्तर-मध्य मेक्सिकोत वाढणाऱ्या ग्वायूल नावाच्या झुडपांचीही लागवड करण्यात आल्याचा उल्लेख मागे आला आहे. दुसऱ्या महायुद्धानंतर जंगली झाडांपासून रबर काढणे फायदेशीर नसल्यामुळे बंद करण्यात आले.

जगातील सु. ९५ ते ९८% नैसर्गिक रबराचे उत्पादन हेविया ब्राझीलिएन्सिस जातीपासूनच होत असल्यामुळे प्रस्तुत नोंदीतील यापुढील माहिती मुख्यत्वेकरून या जातीविषयीची आहे.

नैसर्गिक रबर लागवडीचे क्षेत्र व उत्पादन : १९६५ च्या सुमारास नैसर्गिक रबराचे जागतिक क्षेत्र सु. ४६ लक्ष हेक्टर होते आणि त्यातील सु. १३.०६ लक्ष हेक्टर मलेशियात व तितकेच क्षेत्र इंडोनेशियात होते. त्याखालोखाल सर्वांत मोठे क्षेत्र आफ्रिका खंडात (सु. २.८६ लक्ष हेक्टर) होते. श्रीलंका, थायलंड, कंबोडिया, फिलिपीन्स, चीन, भारत आणि लॅटिन अमेरिका (दक्षिण अमेरिका, मध्य अमेरिका, मेक्सिको व कॅरिबियन बेटे) यांत मोठ्या प्रमाणावर क्षेत्र होते. चीनमध्ये १९५२ मध्ये रबराच्या लागवडीस सुरुवात झाली व १९८३ मध्ये तेथे ४.५३ लक्ष हेक्टर क्षेत्र होते.

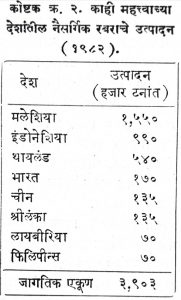

जागतिक उत्पादनापैकी सु. ७०% कच्च्या रबराचे उत्पादन मलेशिया आणि इंडोनेशिया या देशांत होते. काही महत्त्वाच्या देशांचे १९८२ सालचे रबराचे उत्पादन कोष्टक क्र. २ मध्ये दिले आहे. खंडवार उत्पादन (हजार टनांत) पुढीलप्रमाणे होते : आशिया ३,६६९, आफ्रिका १९० व दक्षिण अमेरिका ४०.

भारतात रबराची लागवड प्रथम १८८० च्या सुमारास त्रावणकोर आणि मलबार या भागात करण्यात आली. १९०२ मध्ये रबर मळ्यांची व्यापारी दृष्ट्या लागवड झाली. १९१० साली सु. १२,००० हेक्टर आणि १९४७-४८ मध्ये ६३,००० हेक्टर क्षेत्र रबर लागवडीखाली होते, तर १९७७-७८ मध्ये ते २,३३,३५९ हेक्टर होते. (यात १,४०,१९३ छोट्या मळ्यांचे क्षेत्र १,६५,१७३ हेक्टर आणि ५८४ मोठ्या मळ्यांचे क्षेत्र ६८,१८६ हेक्टर होते). यांपैकी सु. ९२% केरळात होते. १९८३-८४ मध्ये रबर लागवडीचे क्षेत्र ३,०८,००० हेक्टर इतके होते. तमिळनाडू, कर्नाटक, अंदमान व निकोबार येथील काही क्षेत्रही रबर लागवडीखाली आहे. आसाम, मिझोराम, महाराष्ट्र (ठाणे, रायगड व सिंधुदुर्ग या जिल्ह्यांत) तसेच गोव्यात प्राथमिक रबर लागवड करण्यास सुरुवात झाली आहे. हरियाणा व गुजरात या राज्यांत ग्वायूल रबराच्या झाडांच्या लागवडीसंबंधी संशोधन करण्यात येत आहे. भारतातील राज्यवार रबर लागवडीचे क्षेत्र कोष्टक क्र. ३ मध्ये दिले आहे.

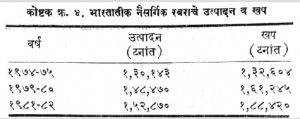

भारतातील नैसर्गिक रबराच्या उत्पादनाची आणि खपाची आकडेवारी कोष्टक क्र. ४ मध्ये दिली आहे.

भारतात १९८३-८४ मध्ये १,६२,२१२ टन उत्पादन झाले. साधारणपणे १९७५ पर्यंत देशातील उत्पादन भारतीय उद्योगास पुरेसे होते व फक्त्त संश्र्लेषित रबर आयात केले जाई. १९७८ नंतर उत्पादन व मागणी यांत तफावत जाणवू लागली आणि ती १९७९-८२ या कालखंडात तीव्र होती. १९७८-७९ पासून नैसर्गिक रबर आयात करण्यास परवानगी देण्यात आली. १९८२ मध्ये एकूण ६३,४८१ टन रबर आयात करण्यात आले व त्यांपैकी ४४,११३ टन (म्हणजे सु. ७०%) नैसर्गिक रबर होते. १९८४-८५ मध्ये नैसर्गिक रबराचे उत्पादन, खप व आयात यांची आकडेवारी अनुक्रमे १.८७ लक्ष टन, २.२० लक्ष टन व ०.२७ लक्ष टन अशी होती.

झाडाचा प्रकार, त्याचे वय, जमिनीची सुपीकता, हवामानाची परिस्थिती व चीक काढणाऱ्याचे कौशल्य यांवर रबराचे उत्पन्न अवलंबून असते. मलेशियातील कच्च्या रबराचे वार्षिक दर हेक्टरी उत्पन्न १,२०० किग्रॅ. आहे. सर्वांत उत्तम कृत्तक (एकाच झाडापासून अलिंग पद्धतीने उत्पन्न केलेली झाडे) हेक्टरी ३,००० किग्रॅ.पर्यंत उत्पन्न देतात. भारतातील सरासरी वार्षिक हेक्टरी उत्पन्न १९७९-८० मध्ये ७७१ किग्रॅ. होते ते वाढून १९८३-८४ मध्ये ८६० किग्रॅ. इतके झाले. केरळातील मोठ्या मळ्यांचे उत्पन्न ६०० किग्रॅ. आहे. कोट्टयम् येथील रबर संशोधन संस्थेने तयार केलेले काही आधुनिक कृत्तक हेक्टरी २,००० ते ३,००० किग्रॅ. उत्पन्न देण्याच्या क्षमतेचे आहेत.

रबर मंडळ : (रबर बोर्ड) भारतातील रबर उत्पादनाचा विकास भरीव आर्थिक पायावर करावा आणि रबर उद्योगाची कच्च्या रबराची मागणी नीट प्रकारे पुरविली जावी या उद्देशाने १९४७ च्या रबर अधिनियमान्वये रबर मंडळाची स्थापना करण्यात आली. रबर मंडळाचे मुख्य कार्यालय केरळात कोट्टयम् येथे आहे. मंडळाने चालविलेली रबर संशोधन संस्थाही तेथेच असून तीमध्ये वनस्पतिविज्ञान, कृषिविज्ञान, वनस्पतिरोगविज्ञान, रसायनशास्त्र व रबर तंत्रविद्या हे विभाग आहेत.

मंडळाने प्रयोगशाळेत व रबर मळ्यांत मोठ्या प्रमाणावर प्रयोग करून निरनिराळ्या जमिनींसाठी खतांचे प्रमाण निश्र्चित केले आहे. लहान रबर उत्पादकांना वापरासंबंधीच्या सूचना मातीचे परीक्षण करून त्यांच्या शेतातच मोफत दिल्या जातात. तसेच मंडळाने रबर झाडाचे जास्त उत्पन्न देणारे कृत्तक विकसित केले आहेत. तांत्रिक दृष्ट्या प्रमाणित रबर तयार करण्यासाठी देशी यंत्रसामग्री तयार करण्यात आली आहे. भारतीय मानक संस्थेच्या तपशीलांप्रमाणे प्रमाणित दर्जाचा संहत चीक व घन (ठोकळा) रबर यांच्या उत्पादकांना जरूर ते साहाय्य दिले जाते. नैसर्गिक रबराच्या विविध वस्तूंच्या उत्पादनासाठी लागणारे तंत्रज्ञानही मंडळातर्फे कारखान्यांना पुरविले जाते.

कोचीन विद्यापीठात रबर प्रक्रिया व तंत्रविद्या या विषयाचा बी. टेक्. पदवीचा अभ्यासक्रम असून त्यात रबराची लागवड, चीक काढणे, चिकावरील प्रक्रिया इ. बाबींचे शिक्षण देण्यात येते. याकरिता रबर संशोधन संस्थेतील सोयींचा उपयोग करण्यात येतो.

गुजरात विद्यापीठाने अहमदाबाद येथे रबर तंत्रविद्या संस्था स्थापन केलेली आहे. खरगपूर येथील इंडियन इन्स्टिट्युट ऑफ टेक्नॉलॉजी या संस्थेत रबर तंत्रविद्या विभाग असून त्यात २ वर्षांचा एम्. टेक्. पदवीचा अभ्यासक्रम आहे.

रबर उद्योगाच्या हितसंबंधांचे रक्षण करण्यासाठी मुंबई येथे ऑल इंडिया रबर इंडस्ट्रीज ॲसोसिएशन ही संस्था स्थापन झालेली आहे. इंडियन रबर मॅन्युफॅक्चरर्स रिसर्च ॲसोसिएशन ही संशोधन संस्थाही मुंबईस आहे.

रबर मंडळातर्फे रबर (मासिक), रबर स्टॅटिस्टिकल न्यूज (मासिक), रबर बोर्ड बुलेटीन (त्रैमासिक) व इंडियन रबर स्टॅटिस्टिक्स (वार्षिक) ही नियतकालिके प्रसिद्ध केली जातात.

मलेशिया, इंडोनेशिया, श्रीलंका व व्हिएटनाम या देशांतील रबर संशोधन संस्था महत्त्वपूर्ण कार्य करीत असून त्या तांत्रिक लेख व शेतकऱ्यांना उपयुक्त्त अशी माहिती देणाऱ्या पुस्तिकाही प्रसिद्ध करतात.

हवामान : रबराची झाडे विषुववृत्ताच्या उत्तरेस १५0 व दक्षिणेस १०0 पट्ट्यातील वर्षभर विभागून पडणाऱ्या १७५ ते २५० सेंमी. वार्षिक पर्जन्यमान असलेल्या प्रदेशात चांगली वाढतात. २१0 ते ३५0 से.पर्यंत दैनिक तापमान, १५० ते १७५ सेंमी. वार्षिक पर्जन्यमान, कमीतकमी मुदतीचा कोरडा हंगाम आणि ८० ते ९०% सापेक्ष आर्द्रता असलेले हवामान झाडाच्या वाढीला पोषक असते. त्यामुळे चांगल्या प्रकारच्या रबर झाडाची लागवड मर्यादित क्षेत्रातच होते. आग्नेय आशियातील हवामान व इतर परिस्थिती रबराच्या लागवडीला विशेष अनुकूल आहे. प. आफ्रिकेतील, लायबीरियात व नायजेरियात वार्षिक पर्जन्यमान १०० सेंमी. एवढेच असूनही रबराची झाडे चांगली वाढतात कारण तेथे पाऊस वर्षभर विभागून पडतो. मलेशिया व इंडोनेशियात हवामान बहुतांशी पोषक असल्यामुळे त्या देशांत मोठ्या प्रमाणावर रबराची लागवड होते. हेवियाची झाडे समुद्रसपाटीपासून ४५० ते ६५० मी.पर्यंतच्या उंचीच्या प्रदेशातच चांगली वाढतात. एक अथवा दोन महिन्यांच्या कोरड्या हंगामाचा झाडांवर प्रतिकूल परिणाम होत नाही परंतु यापेक्षा दीर्घ कालाचा कोरडा हंगाम प्रतिकूल असतो.

भारतातील हवामान वरील देशांच्या तुलनेत हेवियाच्या लागवडीला कमी पोषक आहे. दीर्घकालाचा कोरडा हंगाम, पावसाळ्यात सतत पडणारा पाऊस, हिवाळा व उन्हाळा या दोन ऋतूंच्या तापमानांतील मोठ्या प्रमाणातील फरक या बाबी या जातीच्या लागवडीसाठी प्रतिकूल आहेत. दक्षिण भारतात सह्याद्री पर्वताच्या उतारावरील समुद्रसपाटीपासून सु. ३०० मी. उंचीपर्यंतच्या प्रदेशात रबराचे मळे आहेत. जास्त उंचीवरील प्रदेशात झाडावर रोग पडतात त्यामुळे उत्पादन घटते व चीक काढण्यासाठी केलेल्या छेदावरील सालीचे पुनरुज्जीवन होत नाही.

जमीन व पूर्वमशागत : चांगला निचरा असलेली नदीकाठची दुमट अथवा नवाद्याची (जंगल साफ करून प्रथमच लागवडीत आणावयाची) जमीन चांगली. नवाद्याच्या जमिनीत नायट्रोजनाचे प्रमाण पुष्कळ असते. मातीचे pH मूल्य [→ पीएच मूल्य] ३.८ ते ८.०० पर्यंत असल्यास हेवियाची झाडे वाढू शकतात. क्षारीय (pH मूल्य ७ पेक्षा जास्त असलेल्या) जमिनीत झाडाची वाढ खुंटते. दक्षिण भारतातील रबर मळ्यांच्या जमिनी जांभा दगडापासून तयार झालेल्या अथवा चिकण मातीमिश्रित दुमट प्रकारच्या आहेत. त्या सर्वसाधारणपणे खोल असून चांगल्या निचऱ्याच्या आहेत. त्या भागात जंगल साफ करून पायऱ्यांची शेते पाण्याच्या निचऱ्यासाठी नाल्या काढून तयार करतात व त्यात १x१x१ मी. मापाचे खड्डे खणून खत व मातीने भरून काढतात. दोन खड्ड्यांतील अंतर दर हेक्टरी किती झाडे लावावयाची यावर अवलंबून असते. लहान क्षेत्र असलेल्या मळ्यात रबर झाडांची स्वतंत्रपणे लागवड न करता नारळ, मिरी, टॅपिओका या पिकांबरोबर रबर झाडे मिश्र पीक म्हणून लावतात.

अभिवृद्धी : हेविया ब्राझीलिएन्सिसची अभिवृद्धी बिया लावून अथवा डोळे भरून केलेली कलमे लावून करतात. सरसकट गोळा केलेल्या बिया लावून अभिवृद्धी करण्याची पद्धत १९१७ पूर्वी प्रचलित होती परंतु या पद्धतीत निरनिराळ्या झाडांमध्ये चिकाच्या उत्पन्नात बराच फरक असल्याचे आढळून आले. निवड पद्धतीने जास्त उत्पन्न देणाऱ्या झाडाचे बी मोठ्या प्रमाणावर तयार करण्यासाठी पुढील पद्धतीचा अवलंब करतात. जास्त उत्पन्न देणाऱ्या झाडाच्या कोवळ्या फांद्यांवरील डोळे रोपवाटिकेत बिया लावून तयार केलेल्या रोपांवर बसवून कलमे तयार करतात. एकाच झाडापासून डोळे भरून तयार केलेल्या सर्व कलमांना कृत्तक हे समुच्चयवाचक नाव आहे. कृत्तकांच्या बियांपासून वाढविलेल्या झाडांच्या चिकाचे उत्पन्न, सरसकट बिया लावून वाढविलेल्या झाडांच्या चिकापेक्षा २ ते ३ पट जास्त असते. रबर मळ्यांपासून दूर असलेल्या जागेत कृत्तकांची विस्तृत प्रमाणावर लागवड करून त्या झाडांचे नैसर्गिक अथवा कृत्रिम परागण [→ परागण] तयार केलेले बी मळ्यात लागवडीसाठी वापरतात. दूरावासात झाडे लावल्यामुळे परपरागणाची शक्यता नसते व शुद्ध बी मोठ्या प्रमाणावर उपलब्ध होते. मोठ्या संख्येने कलमे तयार करण्याचे काम कष्टाचे व कौशल्याचे असते आणि कलमे करण्यासाठी ज्या झाडाचे डोळे घ्यावयाचे त्याची निवड करताना पुष्कळ झाडांची पाहणी करून प्रत्येक झाडाचे उत्पन्न वगैरे बाबींची माहिती गोळा करावी लागते. यासाठी वर उल्लेख केलेल्या थोड्या कालावधीत मोठ्या प्रमाणावर शुद्ध बी निर्माण करण्याच्या पद्धतीचा अवलंब केला जातो.

रबर मळ्यातील लागवड शुद्ध बिया पेरून अथवा कलमे लावून करतात. बिया पेरून लागवड करण्याच्या पद्धतीत दोन प्रकार आहेत : (१) रोपवाटिकेत बिया लावून रोपांचे कायम जागी स्थलांतर करणे आणि (२) कायम जागी बिया लावून त्या उगवून आल्यावर त्यातील जोमदार रोपे ठेवून बाकीची उपटून टाकणे. पहिल्या पद्धतीत उगवून आलेल्या बिया रोपवाटिकेत ३०x३० सेंमी. अंतरावर लावतात. बियांची उगवणक्षमता त्या गोळा केल्यापासून काही दिवसांतच नष्ट होते. यासाठी त्या ताबडतोब पेरणे आवश्यक असते. रोपांचे जमिनीजवळील खोड २० ते २५ मिमी. जाड झाल्यावर चांगली रोपे रोपवाटिकेतून काढून ती कायम जागी आधी तयार केलेल्या खड्ड्यात लावतात. लावण्यापूर्वी खोडाचा सु. ५० सेंमी. भाग ठेवून वरील भाग छाटून टाकतात आणि मुळेही थोड्याफार प्रमाणात छाटतात. दोन झाडांतील अंतर सु. ४.५ मी. ठेवून दर हेक्टरी सुरुवातीला सु. ५०० रोपे लावतात. दुसऱ्या पद्धतीत कायम जागी २-३ बिया लावून उगवून आल्यावर त्यांतील एक जोमदार रोप ठेवतात. कलमे लावल्यास एक हेक्टर क्षेत्रात सुरुवातीस त्यांची संख्या ४२० ते ४५० एवढी ठेवतात. बियांपासून लावलेल्या झाडांपैकी चिकाचे कमी उत्पन्न देणारी झाडे व कलमी झाडांपैकी कमजोर व खुरटलेली झाडे हळूहळू काढून १५ ते २० वर्षे वयापर्यंतच्या झाडांची दर हेक्टरी संख्या १२५ पर्यंत ठेवतात.

जास्त उत्पन्न देणाऱ्या कृत्तकांची मलेशिया, इंडोनेशिया आणि श्रीलंकेमधून भारतात आयात करून लागवड करण्यात आली आहे. कोट्टयम् येथील रबर संशोधन संस्थेने आयात केलेल्या कृत्तकांच्या तोडीचे कृत्तक निर्माण केले आहेत (उदा., आर. आर. २-१०५, ११८, २०३ व २०८). आर. आर. २-१०५ ची हेक्टरी वार्षिक उत्पादनक्षमता सु. ३,००० किग्रॅ.हूनही अधिक आहे. वरील कृत्तकांचे बी लहान क्षेत्रावर लागवडीसाठी देण्यात आले आहे.

खत व आंतरमशागत : झाडाची वाढ, चिकाचे उत्पादन व चीक काढलेल्या जागी सालीचे पुनरुज्जीवन (जखम भरून येणे) यासाठी वरखतांची आवश्यकता असते. नायट्रोजनयुक्त्त खतांमुळे विशेषतः सल्फेट ऑफ अमोनियामुळे झाडांची वाढ चांगली होते व भुरी रोगाला प्रतिकार करण्याची क्षमता उत्पन्न होते. झाडाच्या वाढीच्या निरनिराळ्या अवस्थेतील द्यावयाचे वरखतांचे व त्यातील घटकांचे प्रमाण प्रयोगांवरून निश्र्चित करण्यात आले आहे. पहिल्या वर्षी १०:१०:४:१.५ या प्रमाणात अनुक्रमे नायट्रोजन, फॉस्फरस, पोटॅश आणि मॅग्नेशियम असलेले मिश्रखत प्रत्येक झाडाला २२५ ग्रॅ. एकाच हप्त्यात देतात. दुसऱ्या व तिसऱ्या वर्षी हेच मिश्रखत प्रत्येक झाडाला अनुक्रमे ९०० ग्रॅ. व ११०० ग्रॅ. दोन हप्त्यांत विभागून देतात. चवथ्या वर्षापासून झाड चीक काढण्याच्या अवस्थेत येईपर्यंत दर वर्षी दर झाडाला ९०० ग्रॅ. मिश्रखत एप्रिल-मे व सप्टेंबर-ऑक्टोबर अशा दोन हप्त्यांत विभागून देतात. चीक काढण्याच्या काळात दरवर्षी एप्रिल-मे मध्ये १०:१०:१० या प्रमाणात नायट्रोजन, फॉस्फरस व पोटॅश असलेले मिश्रखत दर झाडाला ९०० ग्रॅ. देतात.

रोपे अथवा कलमे लावल्यावर झाडांच्या दोन रांगांमधील मोकळ्या जागेत → लेग्युमिनोजी कुलातील पिके लावतात. त्यामुळे पावसाने होणारी जमिनीची धूप थांबते, जमिनीत पुरेशी ओल राहिल्यामुळे जमीन फार तापत नाही आणि नायट्रोजन व ह्यूमसाची (वनस्पती, प्राणी व सूक्ष्मजीव यांच्या अवशेषांपासून बनलेल्या कार्बनी द्रव्याची) जमिनीत भर पडते. ही पिके त्याच वर्षी अथवा पुढील वर्षी कापून जमिनीत गाडतात.

रोग : (१) फायटोप्थोरा पामीव्होरा या कवकामुळे (बुरशीसारख्या हरितद्रव्यरहित वनस्पतीमुळे) फळे कुजतात व गळून पडतात. पाने गळतात आणि चीक काढण्यासाठी केलेल्या खाचेच्या वरील भागावर काळ्या समांतर रेषा दिसून येतात. उपाय : पावसाळा सुरू होण्यापूर्वी झाडावर बोर्डो मिश्रण फवारतात. चीक काढल्यावर कापलेल्या भागावर कवकनाशक लावतात.

(२) मर : हा रोग निरनिराळ्या कवकांमुळे, तसेच पाण्याच्या योग्य निचऱ्याच्या अभावामुळे अथवा योग्य पोषणाभावी होतो. यासाठी रोगाचे कारण शोधून आवश्यक ती उपाययोजना करणे जरूर असते.

(३) भुरी : ओइडियम हेवी या कवकामुळे पानावर पांढुरक्या रंगाची वाढ होते. पाने मुरडून गळून जातात. उपाय : गंधक फवारतात.

(४) गुलाबी रोग : पेलिक्युलेरिया साल्मोनिकलर या कवकामुळे झाडाच्या सालीवर गुलाबी थर आढळून येतो. साल वाळून तडकते व खोडापासून सुटून येते. परिणामी कवकाचा खोडात प्रवेश होतो. उपाय : रोगट भाग कापून कापलेला झाडाचा भाग कोवळा नसल्यास त्यावर डांबर लावतात. संपूर्ण झाडावर बोर्डो मिश्रण फवारतात. रोगाच्या सुरुवातीला बोर्डो खळ लावल्याने फायदा होतो.

(५) तपकिरी परिकाष्ठ : झाडाचा चीक काढण्यात समतोल न ठेवल्यामुळे चीक येणे बंद होते व साल तडकते. उपाय : चीक काढण्याचे प्रमाण मर्यादित ठेवतात आणि झाडाला काही काळ विश्रांती देतात.

(६) बांडगूळ : लोरँथस प्रजातीतील परजीवी (दुसऱ्या जीवावर उपजीविका करणारी) वनस्पती रबराच्या झाडावर वाढते व झाडातील अन्नरस शोषून घेते. उपाय : परजीवी वनस्पती छाटून जाळतात.

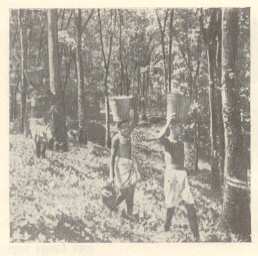

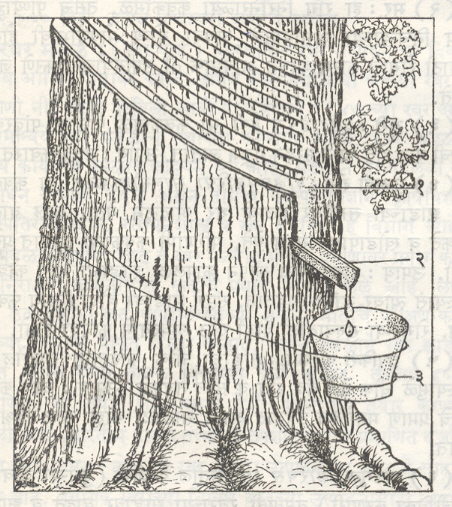

रबराचा चीक : चीक काढणे : बिया लावून लागवड केलेल्या झाडाचा जमिनीपासून ५० सेंमी. उंचीवरील परिघ ५५ सेंमी. आणि कलम केलेल्या झाडाचा डोळा भरलेल्या जागेपासून १.२५ ते १.५० मी. उंचीवरील परीघ ४५-५० सेंमी. झाला म्हणजे झाड चीक काढण्यास योग्य झाले असे समजतात. बिया लावून वाढविलेले झाड ७-८ वर्षांत चीक काढण्याच्या स्थितीत येते व कलमी झाडे सु. ४ वर्षांत या स्थितीत येतात. मळ्यातील सु. ७०% झाडे चीक काढण्यास योग्य आहेत असे आढळून आल्यावर चीक काढण्यास सुरुवात करतात. जमिनीपासून सु. १.३ मी. उंचीपर्यंतच्या खोडाच्या सालीपासून चीक काढतात. सालीच्या आतील भागात चीक असलेल्या वाहिन्यांची समकेंद्री (एकच केंद्र पण निरनिराळी त्रिज्या असलेली) वलये असतात. → ऊतककराजवळ या वाहिन्यांची संख्या सर्वांत जास्त असते.

या वाहिन्या वरपासून खालपर्यंत सरळ रेषेत नसून त्या काहीशा उजव्या बाजूला कललेल्या असतात. चीक काढण्यासाठी चीर घेण्याच्या निरनिराळ्या पद्धती प्रचलित आहेत (पूर्ण मळसूत्री, अर्ध मळसूत्री, रोमन व्ही अक्षराप्रमाणे व हेरिंग माशाच्या हाडाच्या आकाराप्रमाणे). आग्नेय आशियात सर्वसाधारणपणे अर्धमळसूत्री पद्धतीचा अवलंब केला जातो. केरळमध्येही हीच पद्धत प्रचलित आहे. चीक काढण्यासाठी सु. १ मी. उंचीवर खोडाच्या आडव्या पातळीला ३०0 कोन करून झाडाभोवती मळसूत्री पद्धतीने १/३ अथवा निम्म्या अंतरापर्यंत मिची गोलेज नावाच्या विशेष प्रकारच्या हत्याराने डावीकडून उजवीकडे तिरपी चीर घेतात. चिरेची खोली एवढी ठेवतात की, त्यायोगे ऊतककराजवळ असलेल्या चिकाच्या वाहिन्या मोठ्या संख्येने कापल्या जातील परंतु ऊतककराला अपाय होणार नाही. ऊतककरापासून २.५ मिमी.पर्यंतच्या वाहिन्या कापीत नाहीत. जमिनीपासून १.६ मी. उंचीपर्यंतच्या ८ वर्षे वयाच्या झाडाची साल ६.५ ते १०.५ मिमी. जाड असते. सालीवर चीर घेण्याचे काम सकाळच्या वेळी करतात, कारण या वेळात चिकाचा स्राव जास्त प्रमाणात होतो. चिरेच्या खालच्या टोकाला लहानशी उभी खाच करून तिच्या तोंडाशी जस्ताची पन्हळ बसवून तिच्या खाली चीक साठविण्यासाठी माती, काच, धातू अगर तत्सम पदार्थांपासून बनविलेले ३०० ते ५०० मिलि. क्षमतेचे चीकपात्र बसवितात. ॲल्युमिनियमाचे पात्र सर्व दृष्टीने चांगले असते. लहान मळेवाले नारळाच्या करवंटीचा या कामासाठी वापर करतात.

दिवसाच्या वाढत्या तापमानाबरोबर चिकाच्या थेंब थेंब गळणाऱ्या स्रावाचे प्रमाण कमी होत व सु. तीन तासांनंतर स्राव बंद होतो. एक दिवसाआड चीक काढला जातो. पुन्हा चीक काढते वेळी चिरेवर वाळलेल्या चिकाची खपली काढून सालीचा १ ते १.५ मिमी. जाडीचा भाग काळजीपूर्वक कापतात, यामुळे चिकाच्या वाहिन्या मोकळ्या होऊन पुन्हा चीक वाहाणे सुरू होते. हा भाग कापताना त्याचा उतार बाहेरून आत ठेवतात. त्यामुळे चीक सालीवरून बाहेर वाहात नाही. झाडाच्या पानगळीच्या काळात सु. चार आठवडे व पावसाळ्यात सकाळच्या वेळी पाऊस असेल त्या वेळी चीक काढण्याचे काम बंद ठेवतात. रोज एक मजूर सु. २०० झाडांचा चीक गोळा करतो.

चीक काढते वेळी झाडाची एका वेळी थोडी साल कापली जाते. एक महिन्यात सु. २.५ सेंमी. या हिशेबाने सु. १ मी. उंचीपासून खाली जमिनीपर्यंत (अथवा डोळा भरलेल्या जागेपर्यंतची) खोडाच्या अर्ध्या बाजूची साल निघण्यास ३-४ वर्षे लागतात. यानंतर त्या बाजूला चीक काढण्याचे बंद करून दुसऱ्या अर्ध्या बाजूकडील सालीवर वरपासून चीक काढण्याचे काम सुरू होते. त्या भागातील चीक काढला जाईपर्यंत पहिल्या अर्ध्यातील सालीचे पुनरुज्जीवन झालेले असते. अशा रीतीने आलटून पालटून खोडाच्या निम्म्या बाजूवरील सालीचा चीक काढण्यासाठी उपयोग करतात. सालीच्या पुनरुज्जीवनासाठी इंडोलब्युटिरिक अम्ल आणि इंडॉल -३-३- ॲसिटिक अम्ल यांचा वापर करतात.

चिकाचे उत्पन्न वाढविण्यासाठी भारतातील पुष्कळ मळेवाले २, ४, ५-टी हे तणनाशक पाम तेलात मिसळून सालीला चिरेच्या खाली लावतात. स्टिम्युलेक्स व युरेका या नावांनी विकली जाणारी मिश्रणेही फायदेशीर असल्याचे दिसून आले आहे. एथ्रेल नावाचे उत्पादन-उत्तेजक द्रव्य लावल्याने चिकाचे उत्पादन दुप्पट होते, असे आढळून आले आहे.

चीक काढण्यास सुरुवात केल्यावर १०-१५ वर्षे चिकाचे उत्पन्न वाढत जाते. हेवियाचे झाड पुष्कळ वर्षे (ॲमेझॉन खोऱ्यात सु. २०० वर्षे) जगते परंतु किफायतशीर उत्पन्नाचे आयुष्य सु. २५ ते ३० वर्षे असते. झाडाची योग्य काळजी घेतल्यास ४० ते ५० वर्षांपर्यंत चीक काढता येतो.

काही लहान रबर उत्पादक रोज चीक काढतात परंतु त्यामुळे झाडांचे आरोग्य व आयुर्मान कमी होते. जास्त वयाच्या झाडांचा चीक कमी अंतराने काढण्याची पद्धत आहे.

चिकातील घटक : रबराच्या झाडाचा चीक व दूध यांमध्ये पुष्कळ साम्य आहे. दुधामध्ये मेदाचे (स्निग्ध पदार्थाचे) सूक्ष्म बिंदू जलीय विद्रावात तरंगत असतात. रबर-चिकात रबराचे सूक्ष्मकण चिकाच्या विद्रावात तरंगत व इतस्ततः ब्राउनीय हालचाल करीत असतात [→ ब्राउनीय गति]. चिकात रबराचे प्रमाण सु. ३३% असून प्रथिने २%, मेदे, मेदाम्लाची एस्टरे व साबण सु. १%, क्वेब्रकिटॉल नावाचे कार्बनी संयुग १%, खनिज पदार्थ ०.४%, अल्प प्रमाणात शर्करा व अम्ले आणि बाकीचा भाग पाणी असते. प्रथिने तीन प्रकारची असून रबर कणांभोवती त्यांचे पातळ आवरण असते, त्यामुळेच कण एकमेकांशेजारी स्वतंत्रपणे अस्तित्वात राहू शकतात. चिकात काही एंझाइमे (जीवरासायनिक विक्रिया घडून येण्यास मदत करणारी प्रथिने) व जंतूही असतात. त्यामुळे चीक फार वेळ राहू दिला (सु. २४ तास), तर नासतो व त्याला दुर्गंध येऊ लागतो. रबर-कणांचा व्यास सु. १/६४०० सेंमी. असतो व ते ऋण विद्युत् भारित असतात, त्यामुळे चिकात अम्ल मिसळले, तर अम्लातील हायड्रोजन आयनावरील (विद्युत् भारित अणूवरील) धन विद्युत् भारामुळे कणावरील ऋण विद्युत् भार नाहीसा होऊन कण एकत्र होऊन गट्ठे बनतात व चिकाला चोथा-पाणी असे रूप येते. चिकापासून घन रबर बनविण्याची आधुनिक पद्धत याच गुणधर्मावर आधारलेली आहे.

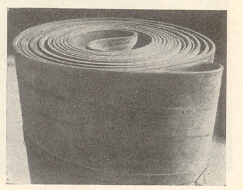

घनरूप रबर बनविणे : लागवडीपूर्वीच्या काळी घनरूप रबर मिळविण्यासाठी नावेच्या वल्ह्यासारखा लाकडी दांडा रबर-चिकात बुडवून व बाहेर काढून शेकोटीच्या धुरात धरून वाळवीत. ही क्रिया पुनःपुन्हा केली म्हणजे घन रबराचा जाड थर दांड्यावर जमे व तो काढून घेत. जॉन पर्किन यांनी १८९९ मध्ये बसविलेल्या आधुनिक पद्धतीनुसार जमविलेला चीक प्रथम गाळून अवश्य तेवढा विरल करतात व ॲल्युमिनियमाच्या टाकीत घेऊन त्यामध्ये ॲसिटिक किंवा फॉर्मिक अम्ल pH मूल्य ४.८ इतके होईपर्यंत मिसळतात व मिश्रण रात्रभर संथ राहू देतात. चीक साखळतो व त्याला चोथा-पाणी असे रूप येते. हा चोथा रबराचा असून तो टाकीत असणाऱ्या पत्र्यांवर जमतो व लाद्या तयार होतात. त्या काढून घेतात व उसाच्या चरकात असतात तसे पण आडवे रूळ असलेल्या यंत्रातून त्या पार जाऊ देतात. त्यामुळे घन रबराचे कण रगडले जातात व त्यांना चिकटलेले अनिष्ट पदार्थ सुटे होतात. हे पदार्थ पुनःपुन्हा पाणी मारून धूवून काढतात. त्यानंतर पृष्ठभागावर वळ्या किंवा खोबणी असलेल्या रुळांच्या योगाने रबर लाटतात. त्यामुळे रबराचे तक्त्ते बनतात. ते कोरडे करण्याच्या दोन पद्धती प्रचलित आहेत. एका पद्धतीत सु. ३८0 से. तापमान असलेल्या कोठडीत तक्त्ते ८-१० दिवस ठेवतात. इस्टेट ब्राउन क्रेप व ब्लँकेट क्रेप इ. व्यापारी नावाचे तक्त्ते या प्रकारे बनवितात. दुसऱ्या पद्धतीत लाकडाच्या धुराने भरलेल्या गरम कोठडीत तक्त्ते सु. ३२-४०0 से. तापमानात टांगून कोरडे करतात. या पद्धतीने ‘रिब्ड स्मोक्ड शीट’ नावाचे रबर-तक्त्ते मिळतात. तक्त्ते वाळण्यास लागणारा कालावधी ही रबर उत्पादनातील एक अडचण आहे. ती दूर करण्यासाठी साखळविलेल्या रबराचे यांत्रिक सुऱ्यांनी तुकडे बनविणे किंवा बहिःसारण (अर्धमऊ द्रव्य मुद्रेच्या छिद्रातून जोराने रेटून त्या द्रव्याला योग्य तो आकार देणाऱ्या) यंत्राने त्याची सळई बनवून तिचे तुकडे किंवा दाणे बनवून ते वाळविणे हे उपाय प्रयोगावस्थेत आहेत. मलेशियात बनणाऱ्या अशा दाण्यांना ‘हेविया क्रंब’ म्हणतात.

घन रबराचे विशेष गुणधर्म असलेलेही काही प्रकार बनविण्यात आले आहेत. त्यांपैकी काही खाली दिले आहेत.

(१) स्थिर श्यानता रबर : कच्चे रबर उपयोग करण्याची वेळ येईपर्यंत कारखान्याच्या कोठारात साठविलेले असते. या कालावधीत ते प्रथम असते त्यापेक्षा जास्त कठीण बनते व त्यामुळे वापरताना प्रथम ते मऊ करून घेण्याचा खटाटोप करावा लागतो. हा दोष दूर करण्यासाठी कच्च्या रबरात काही प्रमाणात हायड्रॉक्सिलअमाइन हायड्रोक्लोराइड हे संयुग मिसळून हा रबर-प्रकार बनविला जातो.

(२) सुपिरियर प्रोसेसिंग नॅचरल रबर (एस्. पी. रबर) किंवा स्पेशल प्रोसेसिंग रबर : कच्चे रबर व व्हल्कनीकृत केलेले रबर यांचे हे मिश्रण असते. रबराची प्रक्रिया सुकरता हे मिश्रण वापरल्याने वाढते.

(३) आर्क्टिक रबर : ब्युटाडाइन सल्फोन हे संयुग अल्प प्रमाणात रबरात मिसळल्याने हा रबर-प्रकार मिळतो. हे रबर -२६0 से. तापमानासही कठीण बनत नाही.

(४) तैलभरित नैसर्गिक रबर : कच्च्या रबरात ५% खनिज तेल मिसळून हे बनवितात. हे मृदू असून यावर वस्तू बनविण्याच्या प्रक्रिया जास्त सुकरतेने करता येतात. मोटारीच्या टायरावरील खवले (ट्रेड्स) बनविण्यासाठी हे उपयोगी पडते.

टिकाऊ रबर-चीक : घन रबराप्रमाणेच रबर-चिकाचाही काही वस्तू बनविण्यासाठी उपयोग केला जातो. म्हणून चीक टिकाऊ करावा लागतो. अमोनिया मिसळला असता चीक दीर्घकाळ टिकू शकतो, असे १८५३ मध्ये डब्ल्यू. जॉन्सन यांनी निर्दशनास आणले. म्हणून रबर उद्योगास पुरविण्याच्या चिकात अमोनिया मिसळतात.

संहत रबर-चीक : चिकामध्ये पाण्याचे प्रमाण सु. ७०% असते. ते कमी करून अनेक संहत चीक-प्रकारही बनविण्यात आले आहेत व कित्येक वस्तूंच्या निर्मितीसाठी ते फार सोयीचे ठरले आहेत.

चीक संथ राहू दिला, तर त्यातील रबर-कण हळूहळू पृष्ठभागाकडे स्थलांतर असतात. चिकात ट्रॅगकांथ डिंक, सोडियम अल्जिनेट इ. पदार्थ मिसळले, तर कणांचा हा स्थलांतर वेग वाढतो व त्यामुळे पृष्ठभागाजवळचा चीक तळाच्या चिकापेक्षा लवकरच संहत बनतो. तो वेगळा केल्यास पाण्याचे प्रमाण मूळच्या चिकापेक्षा कमी असलेला चीक मिळतो.

दुधातील मलई वेगळी करण्यासाठी जसा केंद्रोत्सारक यंत्राचा [→ केंद्रोत्सारण] उपयोग करतात त्या तऱ्हेने अमोनिया मिसळलेला रबर-चीक या यंत्रात भरून यंत्र चालू केले म्हणजे पाणी दूर फेकले जाते व रबर-कण केंद्रापाशी जमून चीक दाट बनतो. सु. ६०% रबर असलेला चीक या प्रकारे मिळविता येतो. ही पद्धत १९२७ मध्ये प्रचारात आली व अजूनही वापरली जाते.

चिकातील पाण्याचे बाष्पीकरण घडवून चीक संहत करण्याची एक पद्धत १९३१ मध्ये अस्तित्वात आली. त्यासाठी चिकात क्षार (अम्लाशी विक्रिया झाल्यास लवण देणारे संयुग अल्कली) मिसळून तो पटल बाष्पीकारक नावाच्या उपकरणात नियंत्रित तापमानास प्रवाहित करतात. या प्रक्रियेने सु. ६८% रबर असलेला संहत चीक तयार होतो. यातील रबराचे कण केंद्रोत्सारक यंत्राने बनविलेल्या संहत चिकातील कणांपेक्षा लहान असतात. ‘स्टँडर्ड रिव्हर्टेकस’ नावाचा एक चीक प्रकार या पद्धतीने बनवितात. तो पाणी घालून पूर्ववत विरलही करता येतो.

चिकातून एकदिश विद्युत् प्रवाह जाऊ दिला म्हणजे रबर-कण त्यांवर असलेल्या ऋण विद्युत् भारामुळे धनाग्राकडे जाऊ लागतात. या गुणधर्माचा उपयोग करून प्रथम धनाग्राजवळ जमलेला चीक वेगळा करतात. यात रबराचे प्रमाण जास्त असते. नंतर विद्युत् प्रवाहाची दिशा उलट केली म्हणजे ६२-६५% रबर असलेला चीक मिळतो. या पद्धतीला ‘विद्युत् निचरण’ म्हणतात. पायस-रंग लेपांत [→ रंगलेप] वापरण्यासाठी अशा चिकाचा मोठ्या प्रमाणावर उपयोग केला जातो.

संहत चिकांचे काही विशेष प्रकारही आहेत. उदा., रबर चिकात धनायनी साबण [ऋण विद्युत् भारित पृष्ठक्रियाकारक आयन असलेला साबण → पृष्ठक्रियाकारके] किंवा अनेक संयुजी ऋणायन असलेली (विद्युत् प्रवाह जाऊ दिल्यास ऋणाग्राकडे आकर्षिले जाणारे धन भारित आयन असलेली) लवणे मिसळल्यास रबर-कणावर असलेला मूळचा ऋण विद्युत् भार जाऊन त्याऐवजी धन विद्युत् भार येतो. असा धन विद्युत् भार असलेल्या रबर-कणांचा चीकही उपलब्ध आहे. ‘पॉझिटेक्स’ म्हणून ओळखला जाणारा असा एक चीक-प्रकार १९३७ च्या सुमारास प्रचारात आला. कापड रबर-विलेपित करण्यासाठी त्याचा उपयोग होतो. कारण कापडाचे धागे स्वभावतः ऋण विद्युत् भारित असतात. त्यामुळे या चिकातील कण त्यांकडे आकर्षित होतात व घट्ट चिकटून बसतात.

सामान्यतः चिकापासून वस्तू बनविताना चिकात अवश्य ते इतर पदार्थ मिसळून बनविलेल्या मिश्रणास योग्य त्या प्रक्रियेने (उदा., निमज्जनाने या प्रक्रियेचे वर्णन पुढे दिलेले आहे) वस्तूचा आकार घेऊ देतात व नंतर व्हल्कनीकरण घडवितात. या प्रक्रियेने रबराची वस्तू टिकाऊ बनते, हे मागे आलेच आहे. काही वस्तूंची निर्मिती करताना अशा प्रकारे व्हल्कनीकरण करता येत नाही म्हणून अगोदरच व्हल्कनीकरण घडविलेला एक चीक प्रकार १९२३ मध्ये बनविण्यात आला. अत्यंत पातळ अशा रबरी वस्तू (उदा., हृदयाच्या कृत्रिम झडपा) बनविण्यासाठी तो उपयोगी पडतो.

घन रबराचे गुणधर्म : नैसर्गिक रबराच्या अंगी अनेक गुण एकवटलेले असल्यामुळे ते वेगवेगळ्या प्रकारे उपयोगी पडते. रबराची पातळ पट्टी किंवा धागा ताणला, तर तो अनेक पटींनी लांब होतो आणि ताण सोडला की ताबडतोब जवळजवळ पूर्ववत आखूड होतो. रबरी चेंडू जमिनीवर आपटला, तर उंच उडतो दाबला, तर दबतो व दाब काढला की पुन्हा पहिल्यासारखा होतो. या गुणाला स्थितिस्थापकता किंवा प्रत्यास्थता असे नाव असून त्यामुळे चाकांना बसविण्याचे पोकळ व भरीव टायर, ताणले जाणारे कमरपट्टे इत्यादींसाठी रबर उपयोगी पडते. रबराचा रूळ किंवा कांब वाकविल्यास वाकते, लाकडासारखी मोडत नाही. तसेच ती बळकट असते ती आघात सोसते, वजन पेलू शकते व सहजासहजी कापली जात नाही. रबराचे वैशिष्ट्य त्यांच्या स्थितिस्थापकता व चिवटपणा या भौतिक गुणांमध्ये आहे परंतु कच्च्या रबराच्या या गुणांवर तापमानातील फरकाचा फार परिणाम होतो. ०0-१०0 से. या तापमानास ते कडक होते व ५०0 से. तापमानास ते चिकट बनते, त्याची स्थितिस्थापकता कमी होते व १९०0-२००0 से. तापमानास अपघटन होऊन (घटक द्रव्ये अलग होऊन) ते द्रवरूप बनते. व्हल्कनीकरणाने त्याचा हा दोष नाहीसा होतो आणि त्याची बळकटी व स्थितिस्थापकता वाढते. व्हल्कनीकरणासाठी वापरलेल्या गंधकाच्या मात्रेनुसार ते मृदू किंवा लाकडासारखे टणक बनते. व्हल्कनीकरण न केलेले कच्चे रबर विद्युत् तारांच्या जोडणीत वापरण्यात येणाऱ्या निरोधक फितींसाठी, बुटांच्या तळव्यांसाठी व आसंजके (चिकटविण्यासाठी वापरण्यात येणारी द्रव्ये) बनविण्यासाठी वापरले जाते.

व्हल्कनीकरण केलेले मृदू रबर ताण लावला असता मूळ लांबीच्या ७-१० पट लांब होते व ताण काढला की, त्वरेने जवळजवळ पूर्वीइतके आखूड होते. ही क्रिया पुनःपुन्हा करता येते. अशा रबराचे ताणबल २७५-३०० किग्रॅ./सेंमी२ व स्थितिस्थापकता गुणांक ३००% लांबीच्या वाढीसाठी ११-२४ किग्रॅ./सेंमी२ इतका असतो. त्यात २५% काजळी मिसळल्याने हाच गुणांक ५०-९० किग्रॅ./सेंमी२ इतका वाढतो. योग्य द्रव्यांची भर घातल्याने रबराच्या गुणधर्मात लक्षणीय फरक पडतो हे त्याचे एक वैशिष्ट्य आहे.

रबराच्या पडद्यातून पाणी व वायू आरपार जावू शकत नाहीत. रबर पाण्याने कुजत नाही उकळत्या पाण्यात विरघळून जात नाही व कडाक्याच्या थंडीतही तडकत नाही.

रबर घर्षण सहन करू शकते ते लवकर झिजत नाही. त्यामुळेच सायकलींचे गतिरोधक (ब्रेक), मोटारींचे टायर, पादत्राणांचे तळवे इत्यादींसाठी ते उपयागी पडते. तापमान ०0 से. च्या खाली गेले अथवा १००0 से. पर्यंत वाढले, तरी हा घर्षणरोध टिकू शकतो. ते विद्युत् प्रवाहास रोध करीत असल्याने निरोधक म्हणून उपयोगी पडते. ते विषारी नाही आणि त्यामुळे रबरी खेळणी मुलांनी तोंडात घातली, तरी अपाय संभवत नाही.

रबराच्या अंगी काही दोषही आहेत. पेट्रोल, रॉकेल इ. पदार्थांच्या सान्निध्यात ते फुगते. प्रखर ऊन, ऑक्सिजन व ओझोन वायू यांच्या योगाने ते लवकर खराब होते.

रबराचा रेणुभार सु. ३,००,००० आहे.

कच्चे रबर बेंझीन, हेक्झेन, क्लोरोफॉर्म, कार्बन टेट्राक्लोराइड इ. विद्रावकांत विरघळते. कच्च्या रबरावर ब्रोमिनाची व हायड्रोक्लोरिक अम्लाची समावेशक विक्रिया घडते म्हणजेच या विक्रियाकारकांचे रेणू रबराच्या रेणूत सामावून घेतले जातात. यावरून रबराचा रेणू असंतृप्त आहे (त्यातील काही कार्बन अणू एकापेक्षा जास्त संयुजा बंधाने एकमेकांस जोडले गेले आहेत), असे अनुमान निघते. कच्च्या रबरावर ओझोन वायूचीही समावेशक विक्रिया होते व रबर ओझोनाइड नामक संयुग तयार होते. रबराच्या रेणूची संरचना ठरविण्यामध्ये या संयुगाचा फार उपयोग झाला आहे.

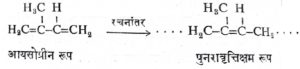

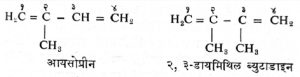

रासायनिक संघटन व संरचना : १८२६ मध्ये मायकेल फॅराडे यांनी कच्च्या शुद्ध रबराचे विश्लेषण केले तेव्हा कळून आले की, त्यामध्ये कार्बन व हायड्रोजन ही दोनच मूलद्रव्ये असून त्यांचे प्रमाण ५ कार्बन अणूंस ८ हायड्रोजन अणू असे आहे. त्यावरून रबर रेणूचे अनुभवसिद्ध सूत्र C5H8 आहे, असे ठरते. रबराचे भंजक ऊर्ध्वपातन (हवेच्या संपर्कात न आणता अपघटन करण्याची क्रिया) केले तेव्हा मुख्यतः आयसोप्रीन नावाचा एक पदार्थ मिळाला. त्याची संरचना ![]() अशी आहे असे सिद्ध झाले. आयसोप्रीन सोडियमाच्या सान्निध्यात ठेवले, तर दीर्घकाळाने काहीसा रबरासारखा पदार्थ मिळतो, असेही दिसून आले परंतु हा पदार्थ म्हणजे रबरच ह्याची मात्र खात्री नव्हती. या निरीक्षणांवरून असा तर्क करण्यात आला की, रबराचा रेणू आयसोप्रिनाचे अनेक रेणू द्विबंधामुळे एकमेकांस जोडले जाऊन बनलेला असावा. त्यांची संरचना (C5H8)n अशी दाखविली जाई (n म्हणजे एक मोठी संख्या).

अशी आहे असे सिद्ध झाले. आयसोप्रीन सोडियमाच्या सान्निध्यात ठेवले, तर दीर्घकाळाने काहीसा रबरासारखा पदार्थ मिळतो, असेही दिसून आले परंतु हा पदार्थ म्हणजे रबरच ह्याची मात्र खात्री नव्हती. या निरीक्षणांवरून असा तर्क करण्यात आला की, रबराचा रेणू आयसोप्रिनाचे अनेक रेणू द्विबंधामुळे एकमेकांस जोडले जाऊन बनलेला असावा. त्यांची संरचना (C5H8)n अशी दाखविली जाई (n म्हणजे एक मोठी संख्या).

रबरावर ओझोन वायूची विक्रिया करून मिळणाऱ्या रबर ओझोनइड या संयुगावर पाण्याच्या विक्रियेने कोणती संयुगे मिळतात याची तपासणी केल्यावर यासंबंधी निर्णायक पुरावा मिळाला. कारण असंतृप्त संयुगांच्या ओझोनइडांवर पाण्याची विक्रिया कशा प्रकारे होते, हे इतर अनेक उदाहरणांवरून निश्चितपणे माहीत झालेले होते. रबर ओझोनाइडाचे पाण्याने अपघटन होते तेव्हा लेव्ह्युलिनिक आल्डिहाइड व लेव्ह्युलिनिक अम्ल ही दोन संयुगे मिळाली. यांपैकी लेव्ह्युलिनिक अम्ल हे लेव्ह्युलिनिक आल्डिहाइडापासूनच बनलेले होते, याबद्दल शंका नव्हती. तेव्हा लेव्ह्युलिनिक आल्डिहाइड

हेच विक्रियेने मिळणारे मुख्य संयुग होय. त्याच्या निर्मितीची संगती आयसोप्रिनाचे रेणू एकमेकांस सूत्र १ प्रमाणे जोडली गेली तरच लागते. आयसोप्रीन रेणूतील कार्बन अणूंना पुढीलप्रमाणे क्रमांक दिले, तर वरील संरचनेत एका रेणूचा चौथा कार्बन अणू दुसऱ्यातील पहिल्या कार्बन अणूला याप्रमाणे जोडणी झाली असली पाहिजे, हे उघड आहे. अशा तऱ्हेने जोडणी व्हावयास आयसोप्रीन रेणूतील द्विबंधाचे रचनांतर होऊन पुनरावृत्ती होऊ शकेल असे सूत्र २ मध्ये दर्शविलेले रूप झाले पाहिजे.

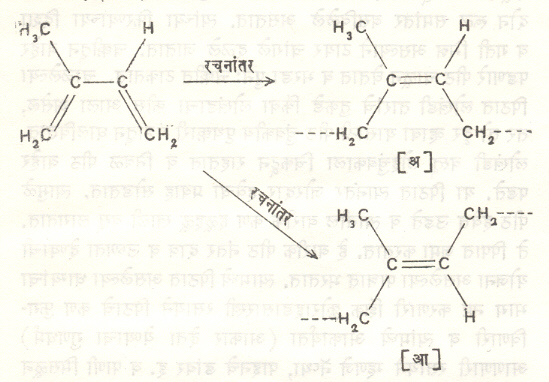

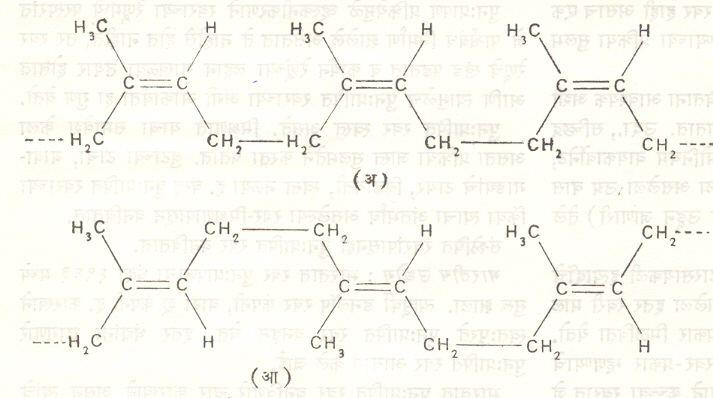

रबराच्या रेणूच्या संरचनेबद्दल वरील पुरावा मिळाल्यामुळे त्याची संरचना निश्चित झाली हे खरे परंतु आणखी एका गोष्टीचा उलगडा होणे आवश्यक होते. ती म्हणजे रेणूची त्रिमितीय मांडणी. कार्बन अणूच्या संयुजा (इतर अणूंशी संयोग पावण्याची क्षमता) एका पातळीत नाहीत, त्या नियमित चतुःपृष्ठकाच्या कोनांच्या दिशेने आहेत, हे सिद्ध झालेले आहे [⟶ त्रिमितीय रसायनशास्त्र]. त्यामुळे आयसोप्रीन रेणूपासून होणाऱ्या पुनरावृत्तिक्षम रूपाचे दोन प्रकार होतात (सूत्र ३).

पहिल्या मांडणीस (अ) समपक्ष मांडणी व दुसऱ्या मांडणीस (आ) विपक्ष मांडणी म्हणतात. त्यामुळे सैद्धांतिक दृष्टीने रबर रेणूच्या दोन त्रिमितीय मांडण्या होतात.

यांपैकी रबर-रेणूची प्रत्यक्ष मांडणी कोणती ते ठरविण्यासाठी रबराच्या गुणधर्मांची तुलना ⇨ गटापर्चाया पदार्थाच्या गुणधर्मांशी करण्यात आली. कारण त्रिमितीय मांडणीचा विचार केला नाही, तर गटापर्चाच्या रेणूची संरचना आणि रबराच्या रेणूची संरचना ह्या सारख्या आहेत. गुणधर्मांच्या तुलनेवरून असे निष्पन्न झाले की, रबर-रेणूची संरचना समपक्ष स्वरूपाची आहे. क्ष-किरण व ⇨ वर्णपटविज्ञानयांच्या साहाय्याने या निष्कर्षास दुजोरा मिळाला. १९५३ च्या सुमारास नैसर्गिक रबराची प्रतिकृती संश्लेषणाने करणे साध्य झाले व त्यावरून ह्या निष्कर्षाबद्दल आता वाद राहिलेला नाही.

रबराच्या वस्तूंची निर्मिती : रबर रसायने : बुटांचे क्रेप तळवे, रबर-आसंजके इ. काही अपवाद सोडले, तर रबरी वस्तू केवळ कच्च्या रबराच्या बनविलेल्या नसतात. वस्तूच्या अंगी आवश्यक ते गुण यथायोग्य प्रमाणात यावेत यासाठी कच्च्या रबरात अनेक पदार्थ मिसळावे लागतात. या पदार्थांना रबर रसायने म्हणतात. अशा पदार्थांच्या यादीत शेकडो पदार्थांचा समावेश होतो परंतु त्यांची कार्ये मोजकीच असल्यामुळे कार्यानुरूप त्यांचे वर्गीकरण करणे सोयीचे पडते.

(१) व्हल्कनीकारके : व्हल्कनीकरण घडावे यासाठी गंधक अथवा सिलिनियम, टेल्युरियम, बेंझॉइल पेरॉक्साइड, काही डायाऑक्झाइमे, डायआयसोसायनेटे व डायनायट्रोसो संयुगे किंवा टेट्रामिथिल थायरम डायसल्फाइड इ. पदार्थ उपयोगी पडतात. नैसर्गिक रबरासाठी सामान्यतः गंधक अथवा टेट्रामिथिल थायरम डायसल्फाइड वापरले जाते.

(२) प्रवेगके : यांच्या योगाने व्हल्कनीकरण त्वरेने व कमी तापमानास घडून येते इतकेच नव्हे, तर वस्तूच्या गुणातही भर पडते. यामध्ये शीघ्र व अतिशीघ्र असेही प्रकार आहेत. थायरम डायथायोकार्बामेटे, झिंक-अल्किल झँथेटे, नायट्रोसो डायमिथिल ॲनिलीन, डायफिनिल ग्वानिडीन, मरकॅप्टोबेंझोथायाझोल इ. संयुगे यांतील प्रमुख होत. लिथार्ज, झिंक ऑक्साइड, मॅग्नेशियम ऑक्साइड इ. अकार्बनी संयुगे पूर्वी प्रवेगके म्हणून वापरीत. त्यापेक्षा वरील कार्बनी संयुगे फार प्रभावी आहेत.

(३) सक्रियीकारके : यांच्यामुळे प्रवेगकांचे कार्य सुकर होते. मेदाम्ले ही सक्रियीकारके म्हणून उपयोगी पडतात.

(४) मंदायके : कित्येकदा रबर व व्हल्कनीकारक यांची मिश्रणे करीत असताना किंवा केलेल्या मिश्रणांचे पुढील प्रक्रिया करण्यापूर्वी अकाली व्हल्कनीकरण होण्याची भीती असते. ही आपत्ती टळावी म्हणून ज्या पदार्थांचा उपयोग केला जातो त्यांना मंदायके म्हणतात. थॅलिक ॲनहायड्राइड, बेंझॉइक अम्ल, सॅलिसिलिक अम्ल इ. पदार्थ यासाठी उपयोगी पडतात.

(५) प्रबलके : रबरी वस्तू ज्या कामासाठी वापरावयाची असेल त्याला अनुसरून वस्तूला वेगवेगळ्या प्रकारची बळकटी लागते. उदा., घर्षणाने लवकर झीज न होण्यासाठी, फाटण्यास विरोध व्हावा याकरिता, वारंवार आकुंचन-प्रसरणाची पुनरावृत्ती झाली तरी वस्तूला तडा जाऊ नये म्हणून इत्यादी. अशी बळकटी यावी म्हणून रबरात जे पदार्थ मिसळतात त्यांना प्रबलके म्हणतात. काजळी हे एक प्रमुख प्रबलक आहे. काही कार्बोनेटे, सिलिका, झिंक ऑक्साइड व काही मृत्तिकाही प्रबलके म्हणून उपयोगी पडतात.

(६) ऑक्सिजन व ओझोन प्रतिरोधके : हवेतील ऑक्सिजन व ओझोन यांचा रबरावर अनिष्ट परिणाम होतो व वस्तू निकामी होते. हा परिणाम सूर्यप्रकाश व उष्णता यांमुळे जास्त लवकर घडतो. ह्या परिणामास विरोध व्हावा यासाठी फिनिल बीटा नॅप्थील अमाइन, अल्डॉल्ड आल्फा नॅप्थील अमाइन इ. रसायने अल्प प्रमाणात रबर-मिश्रणात वापरतात.

(७) प्लॅस्टिकीकारके व मृदुकारके : कच्चे रबर कणखर असल्याने त्यामध्ये इतर पदार्थ सुकरतेने मिसळता येत नाहीत किंवा त्या वस्तूला आकार देणेही कठीण पडते. कच्च्या रबरात काही पदार्थ घालून मिश्रण यंत्राने मळले, तर त्यावर प्रक्रिया करणे सोपे होते. अशा पदार्थांना प्लॅस्टिकीकारके म्हणतात. वनस्पतिज व खनिज तेले, मेदाम्ले, त्यांचीजस्तलवणे, मेणेवरेझिनेयाकामीउपयोगीपडतात.

काही पदार्थ असे आहेत की, ज्यांचे मिश्रण केले असता रबराला मृदुपणा येतो व त्याबरोबरच चिकटपणाही येतो. काही वस्तू बनविताना चिकटपणाचा गुण हवा असतो, कारण अशा वस्तूंचे भाग वेगवेगळे तयार करून व नंतर ते एकमेकांस चिकटवून व साच्यात घालून वस्तू तयार करावी लागते उदा., मोटारीचा टायर. पाइन वृक्षांपासून मिळणारे डांबर, जवसाचे तेल, पॅराफीन मेण, व्हॅसलीन इ. पदार्थ मृदुकारके म्हणून उपयोगी पडतात. वनस्पतिज तेलावर सल्फर मोनोक्लोराइडाची विक्रिया करून बनविलेला ‘फॅक्टिस’ नावाचा एक पदार्थही या कामी वापरतात.

(८) अपघर्षके : ज्या रबरी वस्तूंचा उपयोग घर्षणासाठी करावयाचा असतो त्या बनविताना रबर-मिश्रणात यांचा अंतर्भाव केला जातो. भात भरडण्याचे रूळ किंवा चाके, खोड रबरे, धातूला पॉलिश करण्याची चाके इत्यादींमध्ये पमीस, सिलिका, कार्बोरंडम इ. पदार्थ यासाठी वापरले जातात.

(९) वर्णदायके : वस्तूला आवश्यक तो रंग यावा यासाठी यांचा समावेश रबर-मिश्रणात करतात. पांढरा रंग यावा यासाठी झिंक ऑक्साइड, लिथोपोन, झिंक सल्फाइड, टिटॅनियम डाय-ऑक्साइड हे पदार्थ आणि विविध सतेज रंगच्छटांसाठी अनेक कार्बनी वर्णदायक संयुगे वापरली जातात.

(१०) भर घालण्याचे पदार्थ : हे मिसळण्याचा उद्देश वस्तू बनविताना रबर आवश्यक तेवढेच वापरून वस्तू स्वस्त बनविणे हा असतो, तथापि त्यांच्या योगाने वस्तूची गुणवत्ता कमी होता कामा नये. व्हायटिंग (चूर्णरूप व धुतलेला शुद्ध शुभ्र चॉक), संगजिरे, अनेक मृत्तिका, खडू, खनिज तेलांच्या शुद्धीकरणात मिळणारी काही संयुगे या दृष्टीने महत्त्वाची आहेत. पुनःप्रापित रबर हाही असाच एक पदार्थ आहे. याची भर घातल्याने वस्तू बनविण्याच्या प्रक्रिया सुलभ होतात हाही एक फायदा होतो.

(११) संकीर्ण : कित्येक ठिकाणी वस्तू बनविताना आवश्यक अशी परिस्थिती यावी यासाठी पदार्थ मिश्र करावे लागतात. उदा., सच्छिद्र रबर बनविताना वायू निर्माण करण्यासाठी अमोनियम बायकार्बोनेट, सोडियम बायकार्बोनेट यांसारखे पदार्थ वस्तूला असलेला उग्र वास झाकला जावा यासाठी बाष्पनशील (बाष्परूपाने उडून जाणारी) तेले किंवा सुगंधी द्रव्ये वगैरे.

पुनःप्रापित रबर : मोटारगाड्या, ट्रॅक्टर, मोटारसायकली इत्यादींचे जुने टाकाऊ टायर आणि वापरून निरुपयोगी झालेला इतर रबरी माल यांपासून पुनः वापरता येईल असा एक रबर-प्रकार मिळविता येतो. त्याला पुनःप्रापित रबर म्हणतात. याला एक रबर-प्रकार म्हणण्याचे कारण हे मूळचे कच्चे रबर नसते. व्हल्कनीकरणाने कच्च्या रबरात जे फेरफार झालेले असतात ते नाहीसे होऊन हे बनलेले नसते परंतु दाब व उष्णता यांच्या योगाने ते कच्च्या रबराप्रमाणे दिलेला आकार धारण करू शकते व त्यामुळे काही वस्तू बनविण्यासाठी पण मुख्यतः नैसर्गिक व संश्लेषित रबराबरोबर मिश्र करून ते वापरता येते. ते वापरल्याने काही फायदेही होतात. त्यामुळे रबर-मिश्रणात वापरावयाचा एक बहुमोल पदार्थ आणि टाकाऊ रबरी वस्तूंचा उपयोग करून घेण्याचा एक मार्ग या दोन्ही दृष्टींनी त्याला महत्त्व आहे.

व्हल्कनीकरणाच्या शोधानंतर लवकरच जुन्या रबरी वस्तूंमधील रबराचा उपयोग पुनः करून घेता येण्याच्या प्रयत्नांस चालना मिळाली परंतु पुनःप्रापणाच्या धंद्याला खरी सुरुवात १८६५ मध्ये झाली.

पुनःप्रापणासाठी आता विविध प्रक्रिया माहीत झाल्या आहेत. त्यांमध्ये उष्णतेचा व रासायनिक द्रव्यांचा उपयोग करून रबरी वस्तूंमधील कापूस, नायलॉन इत्यादींचे धागे नाहीसे करणे आणि व्हल्कनीकरण झालेल्या रबराच्या रेणूंवर इष्ट ते परिणाम घडवून ते साच्याच्या योगाने दिलेला आकार धारण करू शकतील असे बनविणे, हे मुख्य हेतू असतात.

सुमारे ८५% पुनःप्रापित रबर जुन्या टायरांपासून मिळविले जाते. पुनःप्रापणासाठी जुन्या टायरांतील तारा काढून टाकून व आवश्यक असेल, तर टायरांचे तुकडे करून ते एका चक्कीमध्ये टाकतात व भरडून दळून त्यांचे चूर्ण बनवितात. या चक्कीमध्ये पृष्ठभागावर सऱ्या पाडलेले दोन रूळ समांतर बसविलेले असतात. त्यांच्या फिरण्याच्या दिशा व गती भिन्न असल्याने टायर चांगले दळले जातात. चक्कीतून बाहेर पडणारे पीठ चाळून घेतात व भरडा पुनः चक्कीत टाकतात. चाळलेल्या पिठात लोखंडी तारांचे तुकडे किंवा लोखडाचा कीस आला असेल, तर तो दूर व्हावा यासाठी पीठ चुंबकीय पृथक्कारी यंत्रातून घालवितात. लोखंडी वस्तू लोहचुंबकाला चिकटून राहतात व निवळ पीठ बाहेर पडते. या पीठात त्यानंतर जोरदार हवेचा प्रवाह सोडतात. त्यामुळे पीठ हवेत उडते व त्यातील बारीक कण हळूहळू खाली बसू लागतात. ते पिपात जमा करतात. हे बारीक पीठ नंतर दाब व उष्णता देण्याची योजना असलेल्या पात्रात भरतात. त्यामध्ये पिठात असलेल्या धाग्यांचा भाग नष्ट करणारी झिंक क्लोराइडासारखी रसायने पिठाचे कण फुगविणारी व त्यांमध्ये आकार्यता (आकार देता येण्याचा गुणधर्म) आणणारी रसायने म्हणजे नॅप्था, पाइनचे डांबर इ. व पाणी मिसळून पात्राचे तापमान २०५° से. इतके चढवून मिश्रण सु. ३ ते ५ तास ढवळत ठेवतात. त्यानंतर पात्र थंड करून त्यातील पदार्थ जाळीदार पट्ट्यावर सोडतात. पाणी जाळीतून खाली पडते आणि पट्ट्यावर पुनःप्रापित रबर जमा होते. ते धुवून गरम हवेच्या झोताने कोरडे करतात व त्याचा चुरा करून तो उद्योगधंद्यांना पुरविला जातो.

पुनःप्रापण प्रक्रियेमुळे व्हल्कनीकरणाने रबराच्या रेणूमध्ये परस्परांत जे पार्श्वबंध निर्माण झालेले असतात ते नाहीसे होत नाहीत, तर रबर रेणूचे खंड पडतात व कार्बन रेणूंच्या लहान साखळ्या तयार होतात आणि त्यामुळेच पुनःप्रापित रबराच्या अंगी आकार्यता हा गुण येतो.

पुनःप्रापित रबर स्वस्त असते. मिश्रणात याचा समावेश केला असता प्रक्रिया जास्त सुलभतेने करता येतात. बुटाच्या टाचा, बाबागाड्यांचे टायर, बिछायती, स्वस्त नळ्या इ. वस्तू पुनःप्रापित रबराच्या किंवा त्याचा अंतर्भाव असलेल्या रबर-मिश्रणातून बनवितात.

संश्लेषित रबरांपासूनही पुनःप्रापित रबर बनवितात.

भारतीय उद्योग : भारतात रबर पुनःप्रापणाचा धंदा १९६३ मध्ये सुरू झाला. त्यापूर्वी डनलॉप रबर कंपनी, बाटा शू कंपनी इ. कारखाने स्वतःपुरते पुनःप्रापित रबर बनवून घेत. इतर धंद्यांना लागणारे पुनःप्रापित रबर आयात केले जाई.

भारतात पुनःप्रापित रबर बनविणारे चार कारखाने असून त्यांचे एकूण उत्पादन १९६९–७० मध्ये १३,४८० टन, १९७७-७८ मध्ये २१,८१७ टन, व १९८१-८२ मध्ये २८,७८७ टन झाले होते. या कारखान्यांची एकूण उत्पादनक्षमता ४०,००० टन आहे.

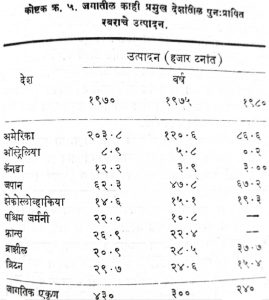

जागतिक उत्पादन : जगातील काही प्रमुख देशांतील पुनःप्रापित रबराचे उत्पादन कोष्टक क्र. ५ मध्ये दिले आहे.

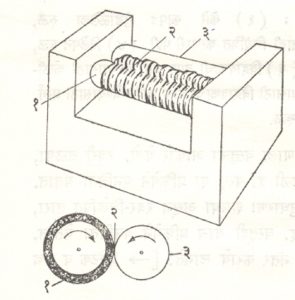

रबर-मिश्रण बनविणे : कच्चे रबर गठ्ठ्यांच्या रूपात कारखान्यात येते. प्रथम यंत्राने त्याचे तुकडे करून घेतात. त्यानंतर ते मिश्रण यंत्रात टाकतात. सर्वसामान्य मिश्रण यंत्रामध्ये दोन पोलादी रूळ एकमेकांशेजारी व मध्ये थोडे अंतर सोडून आडवे बसविलेले असतात. ते थंड करण्याची किंवा वाफेने तापविण्याची व्यवस्था असते. रुळांची फिरण्याची दिशा एकमेकांविरुद्ध असून त्यांच्या गतीही भिन्न असतात. त्यामुळे यंत्र चालू करून तुकडे मध्ये टाकले म्हणजे ते रुळांमधील फटीतून पलीकडे जाताना रुळांच्या फिरण्याच्या गती भिन्न असल्यामुळे

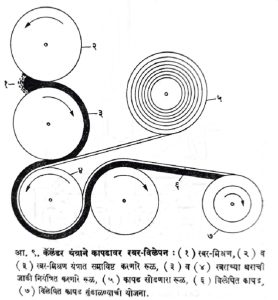

केवळ दाबून निघत नाहीत, तर चिरडले जातात आणि तिंबलेल्या कणकेसारखे रबर रुळाला लपेटले जाते. ते त्यावरून कापून काढून पुनःपुन्हा रुळामधून जाऊ देतात व पुरेसे मऊ झाले म्हणजे मिश्र करावयाचे पदार्थ क्रमाक्रमाने टाकून रुळांनी तिंबून काढण्याची क्रिया पुरेसा वेळ चालू ठेवतात. त्यामुळे मिश्र केलेले पदार्थ रबरात सर्वत्र सारख्याप्रमाणात असलेले मिश्रण तयार होते (आ.६).

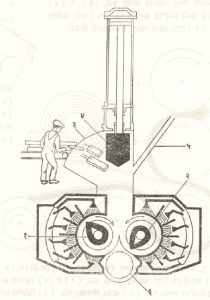

आधुनिक काळात या यंत्रापेक्षा जास्त कार्यक्षम, आटोपशीर व बंदिस्त अशी इंटर्नल मिक्सर नावाची यंत्रे उपलब्ध झाली आहेत. ‘बॅनबरी मिश्रण यंत्र’ नावाचे अशा प्रकारचे एक यंत्र आ. ७ मध्ये दाखविले आहे.

रबराच्या चिकापासून वस्तू बनविण्यासाठीसुद्धा चिकात आवश्यक ते पदार्थ मिसळावे लागतात. चिकामध्ये घन नदार्थ जसेच्या तसे समाविष्ट करता येत नाहीत. पाण्यात ते सूक्ष्म कणांच्या रूपात तरंगत आहेत अशा रूपात आणावे लागतात. म्हणून इष्ट पदार्थ, पाणी व कण संधारित (लोंबकळत्या) अवस्थेत रहावे यासाठी केसिनासारखे एखादे संधारक द्रव्य एक़त्र करून ते चक्की नावाच्या उपकरणात [⟶ आकारमान-लघुकरण] भरतात. स्थूलमानाने हे उपकरण म्हणजे एक आडव्या पिपासारखे व झाकणाने बंद करता येईल असे पात्र असून त्यामध्ये दगडी किंवा धातूच्या गोट्या (चेंडू) भरलेल्या असतात. पीप आडव्या आसाभोवती फिरविता येईल अशी योजना असते. मिश्रण भरून पात्र फिरविले म्हणजे त्यातील गोट्या घरंगळतात व त्यामुळे घन पदार्थावर आपटतात. त्यांच्या आघाताने घन पदार्थाचे कण बारीक होतात व त्यावर संधारक द्रव्याचा सूक्ष्म थर चढतो. त्यामुळे ते कण पाण्यात स्वतंत्रपणे तरंगत राहतात. मिसळावयाचा पदार्थ द्रवरूप असेल, तर त्याचे पायसात [⟶ पायस] रूपांतर करून घ्यावे लागते. त्यासाठी त्या पदार्थात पाणी आणि साबणासारखा एखादा पायसकारक मिसळतात आणि कलिल चक्की [⟶ कलिल] किंवा तत्सम योजनेने पायस तयार करतात.

घनरूप रबर-मिश्रणा पासून वस्तू बनविणे : यासाठी पुढील पाच प्रक्रिया उपयोगी पडतात.

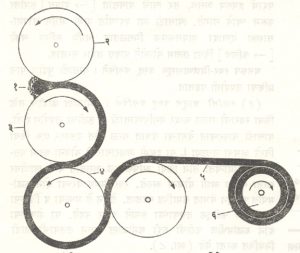

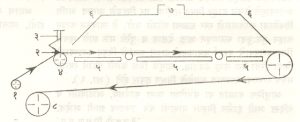

(१) रुळांनी लाटून वस्तू बनविणे : कमीजास्त जाडीचे तक्त्ते किंवा रबराची पातळ चादर बनविण्यासाठी या कृतीचा उपयोग होतो. यासाठी वापरण्यात येणाऱ्या यंत्रात सरळ रेषेत एकावर

एक किंवा तिरपे अथवा उलट्या L या इंग्रजी अक्षरासारखी योजना करून बसविलेले सामान्यतः तीन किंवा अधिक रूळ असतात व ते खालीवर करता येतील अशी योजना असते. रबर-मिश्रण वरच्या दोन रुळांमधील फटीतून यंत्रात समाविष्ट करतात. तेथून ते मधल्या व तिसऱ्या रुळांमधील फटीतून तक्त्त्याच्या रूपाने बाहेर पडते. या शेवटच्या दोन रुळांमधील फटीची रुंदी कमीजास्त करून तक्त्त्याची जाडी नियंत्रित करता येते (आ. ८).

अशाच योजनेचा उपयोग कापड रबर-विलेपित करण्यासाठीही होतो. त्यासाठी रबर-मिश्रण वरीलप्रमाणेच वरच्या दोन रुळांमध्ये समाविष्ट करतात आणि कापड मधल्या व तळाच्या रुळांमधून आत सोडतात. या ठिकाणी मधला रूळ इतर रुळांपेक्षा दीडपट किंवा तिप्पट वेगाने फिरत असतो, त्यामुळे रबराचा थर कापडाच्या केवळ पृष्ठावर चालवला जात नाही, तर तो कापडाच्या अंतर्भागातही काही प्रमाणात घुसविला जातो व त्यामुळे पक्का बसतो (आ.९).

कापडावर रबर-विलेपन करण्याचे विशेष प्रकारचेही एक यंत्र आहे (आ. १०). याचा उपयोग कापडावर रबराचा पातळ थर देण्यासाठी सामान्यतः केला जातो. या यंत्रात कापड एका रुळावर गुंडाळलेले असून तेथून ते दुसऱ्या रुळावर येते. या ठिकाणी थोडा विद्रावक मिसळून तयार केलेले रबर-मिश्रण ठेवलेले असते. येथेच एक उभी पट्टीही असते. तिच्या योगाने विलेपनाच्या थराची जाडी कमीजास्त करता येते व अतिरिक्त्त रबर-मिश्रण निपटून निघते. त्यानंतर ते विलेपित कापड, वाफेने गरम केलेल्या पेट्यांवरून पुढे जाते त्या वेळी रबर-मिश्रणातील विद्रावकाची वाफ होते आणि कापड कोरडे होऊन शेवटी रुळावर गुंडाळले जाते. गरम पेट्यांवरून जाताना होणारी विद्रावकाची जी वाफ होते ती जमा करून थंड केली जावी व विद्रावक पुन्हा वापरण्यासाठी परत मिळावा अशी सोय आधुनिक उपकरणांत केली गेली आहे त्यामुळे खर्चात बचत होते.

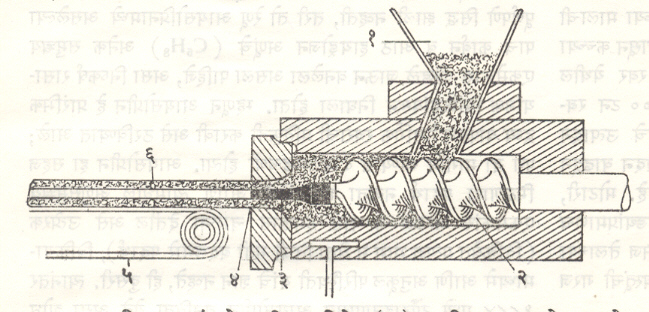

(२) बहिःसारण : या प्रक्रियेचे तत्त्व सोऱ्या या घरगुती उपकरणाचा उपयोग करून शेव किंवा चकली बनवितात त्या कृतीसारखे आहे. मळलेले पीठ सोऱ्यात भरून दांडा दाबला (अथवा

फिरविला) म्हणजे सोऱ्याच्या तळातून चकली (अथवा शेव) बाहेर पडते. याच तत्त्वाचा उपयोग करून बनविलेल्या बहिःसारण यंत्रात रबर-मिश्रण भरण्यासाठी एक नरसाळ्यासारखा भाग असतो. यंत्र चालू केले म्हणजे हे मिश्रण तळभागात असलेल्या स्कूच्या योजनेने पुढे पुढे सरकविले जाते. ते तेथे तापविले जाते व त्यामुळे मऊ व प्रवाही बनते आणि अखेरीस यंत्राच्या टोकातून बाहेर पडते. टोकाच्या ठिकाणी बसविलेल्या मुखाग्रात बनवावयाच्या वस्तूचा उभा छेदाकार (वा बाह्यरेषा) कापून काढलेला असतो. त्यामुळेबाहेर पडणाऱ्या मिश्रणाला वस्तूचा आकार येतो.रबरी सळ्या, नळ्या, पट्ट्या, पन्हळी इ. वस्तू या प्रक्रियेने बनविता येतात. या यंत्रात बऱ्याच सुधारणा झाल्या असून रबर-विलेपित तारा, टायरावरील खवले इ. वस्तूही याच प्रक्रियेने बनविता येतात. वस्तूंचे व्हल्कनीकरण नंतर करावे लागते. [⟶ प्लॅस्टिक व उच्च बहुवारिके].

(३) साचेकाम : वस्तू बनविण्याचे साचे वस्तूनुरूप वेगवेगळ्या प्रकारचे असतात. सामान्य साच्याचे दोन मुख्य भाग असतात. एका

भागात वस्तूच्या बाहेरच्या आकारानुरूप खळगा कोरलेला असतो. दुसऱ्या भागात वस्तूच्या आतल्या भागाशी जमेल असा उंचवटा केलेला असतो. दोन्ही भाग एकमेकांशी जुळविले म्हणजे खळगा व उंचवटा एकमेकांत बसतात पण दोहोमध्ये थोडे अंतर राहते. ती जागा म्हणजेच त्या वस्तूचा आकार होय. वस्तू बनविण्यासाठी साच्यामध्ये रबर-मिश्रण भरून साचा दाबयंत्रात ठेवून योग्य तितका वेळ दाब व उष्णता देतात. येथे वस्तू बनल्यावर व्हल्कनीकरणही घडते. दाब देण्यासाठी द्रवीय दाबयंत्रे सामान्यतः वापरतात. [⟶ प्लॅस्टिक व उच्च बहुवारिके].

(४) अंतःक्षेपण: हाही साचेकामाचाच एक प्रकार आहे. यासाठी वापरावयाचे यंत्र व कार्यपद्धती प्लॅस्टिकापासून वस्तू बनविण्याच्या प्रक्रियेसारखीच असते. [⟶ प्लॅस्टिक व उच्च बहुवारिके].

(५) रचना करून वस्तू बनविणे: मोटारीच्या टायरासारख्या वस्तूच्या बाबतीत प्रथम तिच्या वेगवेगळ्या भागांची रचना करून मग बनविलेली कच्ची वस्तू विशेष प्रकारच्या साच्यात घालून पूर्ण करतात. [⟶ टायर-२].

द्रवरूप रबर-मिश्रणापासून वस्तू बनविणे : निमज्जन पद्धत: विद्रावकात रबर विरघळवून केलेल्या विद्रावापासून किंवा संहत रबर-चिकापासून वस्तू बनविण्यासाठी निमज्जन पद्धत उपयोगी पडते. जी वस्तू बनवावयाची असेल तिचा लाकडी किंवा चिनी मातीचा बनविलेला आकार द्रवरूप मिश्रणात बुडवून बाहेर काढतात व वाळू देतात. आकाराच्या पृष्ठभागावर रबराचे आवरण चढते.अवश्य असेल, तर हीच क्रिया अनेकदा करून शेवटी तो आकार सल्फर मोनोक्लोराइडाच्या विद्रावात बुचकळून काढतात. त्यामुळे व्हल्कनीकरण घडते. त्यानंतर वस्तू आकारावरून सोडवून घेतात. दूध पाजण्याच्या बाटल्यांची बुचे, शस्त्रक्रिया करताना वापरावयाचे हातमोजे, फुगे इ.वस्तू या पद्धतीने बनविता येतात.

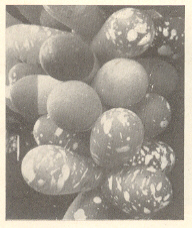

सच्छिद्र रबर : यालाच ‘स्पंज रबर’ किंवा ‘फोम रबर’ म्हणतात. अलीकडे यासाठी संहत रबर-चीक वापरतात. चिकात आवश्यक ते पदार्थ मिसळून बनविलेल्या मिश्रणात हवेचा प्रवाह सोडून चिकाला फेसाचे रूप देतात. नंतर तो फेस साच्यात भरून साचा १००° से. तापमानात योग्य वेळ ठेवतात म्हणजे व्हल्कनीकरणही घडून येते.

रबरीधागा : हा बनविण्यासाठी रबर-चीक मिश्रण इष्ट त्या आकाराच्या नळ्यांतून धारांच्या रूपाने ॲसिटिक अम्लाच्या विद्रावात सोडतात. त्यामुळे त्यांचे धागे बनतात ते वाळवितात व व्हल्कनीकरण घडवितात.

व्हल्कनीकरण : कित्येक वस्तूंच्या उत्पादनात व्हल्कनीकरण साच्यामध्येच योग्य तापमान व वेळ दिला म्हणजे घडून येते परंतु इतर ठिकाणी ते नंतर घडवावे लागते. नळ्या, धातूंच्या रबर-विलेपित तारा, पादत्राणे इ. वस्तू बनविल्यावर योग्य तापमान असलेल्या गरम हवेच्या पेट्यांमध्ये किंवा दाबयुक्त्त वाफेत इष्ट काल ठेवतात. त्यामुळे त्यांचे व्हल्कनीकरण पूर्णपणे होते. ज्या वस्तू पाण्यात बुडविल्याने खराब होत नाहीत अशा वस्तू (उदा., रबराचे अस्तर असलेली पात्रे, एबोनाइटाच्या वस्तू) पाण्यात ठेवून तापवितात.

अखंड व्हल्कनीकरणासाठी वस्तू तयार झाल्यावर त्या २००°–३००° से. तापमान असलेल्या घन पदार्थांच्या अथवा द्रव पदार्थांच्या सान्निध्यात योग्य वेळ राहून बाहेर पडतील अशी यांत्रिक योजना केलेली असते. मोठ्या वाहक पट्ट्यांच्या व्हल्कनीकरणासाठी वापरावयाच्या एका उपकारणात एक पीप योग्य तापमानात तापविलेले असून संथ गतीने फिरत असते. वाहक पट्टा त्यावरून जात असतो व तो एका पोलादी पट्ट्याने पिपावर दाबला जाऊन इच्च्ट वेळ त्याच्या संपर्कात राहतो व व्हल्कनीकरण घडते.

नेहमीच्या तापमानास व्हल्कनीकरण घडण्यासाठी सल्फर मोनोक्लोराइडाच्या विद्रावात वस्तू बुडविण्याची प्रक्रिया पूर्वी सर्वसामान्य होती. अलीकडे अतिशीघ्र प्रवेगके उपलब्ध झाली असल्यामुळे त्यांचा उपयोग मिश्रणात करून व्हल्कनीकरण नेहमीच्या तापमानास घडवितात.

चिकाचे इतर उपयोग : रबर-चिकाचा उपयोग कातडी, बुटांचे क्रेप तळवे, कॅनव्हास कापड, फेल्टचे कापड इ. वस्तू चिकटविण्यासाठी आसंजक म्हणूनही होतो. त्याचप्रमाणे नळांची जोडणी करण्यात, खाद्यपदार्थ उद्योगात डबे, बरण्या इ. पात्रे हवाबंद करण्यासाठी, धातूंच्या टाक्यांना अस्तर देण्यासाठी आणि जमिनी व रस्ते यांचे पृष्ठभाग न झिजता दीर्घकाल टिकतील असे करण्यासाठीही चिकाचा उपयोग होतो.

परीक्षण : रबराच्या वस्तू वापरताना प्रमाणित गुणवत्तेच्या ठराव्या यासाठी रबर-मिश्रणांचे व त्यापासून बनविलेल्या वस्तूंचे गुणधर्म यांचे मूल्यमापन करणे अगत्याचे असते. कारण हे गुणधर्म व वस्तूंची गुणवत्ता यांचे परस्परसंबंध ठरविण्यात आले असून त्यांची मानके (प्रमाणे) उपलब्ध आहेत. भौतिक व रासायनिक गूणधर्मांचे मूल्यमापन करण्यासाठी विविध यंत्रसाम्रगी उपलब्ध असून ती कशी वापरावी व निष्कर्ष कसे काढावे त्यांच्या पद्धती ठरविण्यात आल्या आहेत. वस्तूच्या विशिष्ट तऱ्हेच्या नमुन्याचे ताणबल, स्थितिस्थापकता गुणांक, कठिनता, आपटल्यावर उशी घेण्याचा गुण, आकार्यता, जीर्णन, द्रवपार्यता, वायुपार्यता, विद्युत् पार्यता, फुगण्याची प्रवृत्ती, फाटण्यास विरोध, घर्षणरोध, पुनःपुन्हा आकुंचन-प्रसरण झाल्याने तडकण्यास विरोध, कमी तापमानात ठिसूळ बनण्याची प्रवृत्ती इ. गुणधर्म यासाठी उपयोगात आणले जातात. काही रबरी वस्तू मात्र अशा असतात की, त्यांच्या गुणवत्तेचे मापन या चाचण्यांनी समाधानकारकपणे करता येत नाही (उदा., एखादी नवीन तऱ्हेची रचना करून बनविलेला मोटारीचा टायर). अशा ठिकाणी वस्तू प्रथम प्रत्यक्ष वापरून पाहावी लागते आणि ती कसोटीस उतरली म्हणजेच तिची निर्मिती व प्रसार हाती घेता येतो.

भारतीय रबर उद्योग : भारतात या उद्योगाची सुरुवात १९२० साली झाली. कलकत्ता येथे डिकसी आया कंपनी या नावाचा सर्वसामान्य वस्तू बनविण्याचा पहिला कारखाना त्या साली निघाला. तो १९२५ पर्यंत चालला. ‘बेंगॉल वॉटरप्रूफिंग वर्क्स’ नावाचा जलाभेद्य कापड बनविण्याचा एक आणि रबर-विलेपित विद्युत् केवल तारा बनविण्याचा एक असे दोन कारखाने १९२८ मध्ये स्थापन झाले. तथापि रबर उद्योगाची खरी सुरुवात १९३४ मध्ये ‘आंतरराष्ट्रीय रबर नियंत्रण करार’ झाल्यानंतरच झाली. या कराराने रबराच्या आयातीचे प्रमाण निश्चित केले. देशातील रबर त्यामुळे भारतीय उद्योगास उपलब्ध झाले. भारतात मजुरीचे दर कमी असल्यामुळे कित्येक परदेशी कंपन्यांनी (उदा., बाटा शू कंपनी; इंडियन रबर मॅन्युफॅक्चरिंग लि.; डनलॉप रबर कंपनी) आपले कारखाने भारतात स्थापन केले. या कारखान्यांमध्ये मोटारीचे टायर व कडी (ट्यूब्स), वाहक व चालक पट्टे आणि पादत्राणे यांचे उत्पादन होऊ लागले. केरळ राज्यात शासकीय आर्थिक साहाय्यानेही काही कारखाने निघाले. दुसऱ्या महायुद्धाने भारतीय रबर उद्योगास अनुकूल परिस्थिती मिळाली. युद्धसामग्रीत आवश्यक असलेल्या वस्तूंखेरीज इतर वस्तूंच्या उत्पादनावर त्या काळात नियंत्रण होते, तरी इतर उद्योगधंद्यातील यंत्रसामग्रीमध्ये लागणाऱ्या रबरी वस्तूंच्या उत्पादनास उत्तेजन मिळाले. युद्धानंतर रबर उद्योगाची वाढ होऊ लागली आणि कच्च्या मालाची जास्त आवश्यकता भासू लागली. त्यामुळे १९५० सालापासून कच्च्या रबराची निर्यात थांबली. भारतात तयार होणारे कच्चे रबर येथील उद्योगास पुरत नाही. १९८५ मध्ये भारतात सु. ६५,००० टन रबराचा तुटवडा पडेल असा अंदाज होता. कच्च्या रबराचे उत्पादन वाढविण्याचे प्रयत्न चालू आहेत. संश्लेषित रबराचे उत्पादन वाढवून तूट भरून काढावयाची म्हटली, तरी तिलाही मर्यादा आहे. मोटारी, ट्रक, मोटारसायकली इत्यादींना लागणाऱ्या टायर व कड्यांप्रमाणेच वाहक व चालक पट्टे, सच्छिद्र वराच्या वस्तू आणि खनिज तेलाच्या उत्खननासाठी लागणाऱ्या यंत्राचे भाग यांसाठी रबरी वस्तूंची गरज वाढत आहे.

रबर उद्योगात लागणारे अनेक रासायनिक पदार्थही आता भारतात तयार होतात. दुर्गापूर येथे १९६२ पासून फिलिप्स कार्बन ब्लॅक कंपनी आणि १९६६ पासून मुंबई येथे युनायटेड कार्बन कंपनी लि. हे कारखाने काजळी तयार करीत आहेत अल्कली अँड केमिकल कॉर्पोरेशन ऑफ इंडिया, बायर कंपनी मोनसँटो इ. कारखाने प्रवेगके, मंदायके, ऑक्सिजन प्रतिरोधके इ. पदार्थ देशात तयार करतात. ताम्रविलेपित पोलादी तारा आणि टायराला लावण्याच्या झडपा त्याचप्रमाणे टायराचे साचेही आता भारतात तयार होतात. झिंक ऑक्साइड, मॅग्नेशियम ऑक्साइड, टिटॅनियम डाय-ऑक्साइड वगैरे वर्णदायके इ. रासायनिक पदार्थही आता भारतात तयार होतात.

इ. स. १९६९-७० साली रबरी वस्तूची १,२५० उत्पादन केंद्रे होती व त्यांतून सु. ३० कोटी रु. किंमतीचे उत्पादन झाले. १९८४ च्या सुमारास ३,००० पेक्षा जास्त उत्पादन केंद्रे असून सु. एक लाख लोकांना चरितार्थाचे साधन मिळाले आहे व उत्पादन ७५० कोटी रुपयांच्या घरात पोहोचले होते. रबरी वस्तूंचे कारखाने प. बंगाल, महाराष्ट्र व तामिळनाडू या राज्यांत जास्त प्रमाणात असून हरियाणा, उत्तर प्रदेश, केरळ व दिल्ली या राज्यांतही या उद्योगाची चांगली प्रगती झाली आहे. रबरी वस्तूंची निर्यात १९७६-७७ मध्ये २७·३६ कोटी रु., १९८०-८१ मध्ये ३०·२३ कोटी रु. व १९८१-८२ मध्ये ४०·३ कोटी रु. झाली होती.

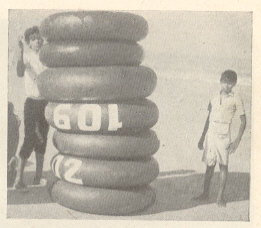

मोटारी, सायकली इत्यादींचे विविध प्रकारचे टायर व कडी यांसाठी सु. ६६% रबर वापरले जाते. याशिवाय पादत्राणे (११%), विविध पट्टे व नळ (६%), ट्रॉलींची चाके, रूळ, अस्तरे, सच्छिद्र रबर, रबर-विलेपित कापड व धातूंच्या तारा, एबोनाइटाच्या वस्तू, खोडरबरे, धागे व चेंडू व इतर खेळणी, निमज्जनाने बनविलेल्या इतर वस्तू तयार होतात. अजूनही लघुउद्योगक्षेत्रात व्ही पट्टे, घरगुती वापरण्याच्या नळ्या, छापखान्याचे रूळ, हवामान खात्याला लागणारे फुगे, भरीव धावा, आसंजके इ. पदार्थ बनविणे आणि जुन्या टायरांवरील निकामी झालेले खवले काढून टाकून त्या जागी नवे खवले बसवून टायर पुन्हा वापरण्यालायक बनविणे (रिट्रेडिंग) या उद्योगांना चांगला वाव आहे.

संश्लेषित रबर

आपण ज्या रबरी वस्तू वापरतो त्या सर्व नैसर्गिक रबरापासूनच बनविलेल्या असतात असे नाही. त्यांपैकी कित्येक वस्तू मानवाने रासायनिक विक्रियांनी बनविलेल्या रबर-सदृश पदार्थांच्या किंवा असे पदार्थ व नैसर्गिक रबर यांच्या मिळून तयार केलेल्या असतात. या रबर-सदृश पदार्थांना संश्लेषित रबरे म्हणतात. सर्व रबर-सदृश पदार्थांना प्रत्यास्थ-वारिके (इलॅस्टोमर) ही संज्ञा लावावी असे अलीकडे सुचविण्यात आले आहे. या संज्ञेनुसार नैसर्गिक रबर म्हणजे एक नैसर्गिक प्रत्यास्थ-वारिक आणि संश्लेषित रबरे म्हणजे संश्लेषित प्रत्यास्थ-वारिके होतील.

इतिहास : संश्लेषित रबरे बनविण्याचे प्रयत्न विसाव्या शतकाच्या प्रारंभापासून चालू झाले. रबराच्या रेणूची संरचना जरी त्या वेळी पूर्णपणे सिद्ध झाली नव्हती, तरी तो रेणू आयसोप्रिनामध्ये असलेल्या पाच कार्बन व आठ हायड्रोजन अणूंचे (C5H8) अनेक समुच्चय एकमेकांस जोडले जाऊन बनलेला असला पाहिजे, असा निष्कर्ष रासायनिक विक्रियांवरून निघाला होता. म्हणून आयसोप्रीन हे प्रारंभिक द्रव्य वापरून नैसर्गिक रबराची प्रतिकृती करावी असे ठरविण्यात आले पण या मार्गाने जाण्यात दोन अडचणी होत्या. आयसोप्रीन हा सहज मिळणारा पदार्थ नव्हता ही पहिली आणि त्यामधील अणुसमुच्चय एकमेकांस जोडले जाण्यास हमखास चालना देतील असे उत्प्रेरक (विक्रियेत प्रत्यक्ष भाग न घेता तिची गती बदलणारे पदार्थ), विक्रियामाध्यमे आणि अनुकूल परिस्थिती यांचे ज्ञान नव्हते, ही दुसरी. त्यानंतर १८८४ मध्ये टर्पेंटाइनापासून आयसोप्रीन बनविता येते असा शोध लागल्यामुळे पहिली अडचण थोडीफार दूर झाली पण दुसरी अडचण मात्र अनेक वर्षे कायम होती. या वेळी रबर-संश्लेषणाचे उद्दिष्ट शास्त्रीय जिज्ञासापूर्ती हेच मुख्यतः होते.

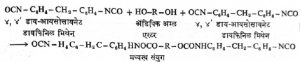

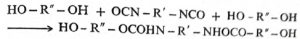

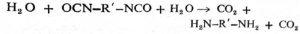

रबराचा उपयोग जलाभेद्य कापड, पादत्राणे, विद्युत् संवाहक तारांवर द्यावयाचे निरोधक आवरण यांसाठी त्या काळी अगोदरच केला जात होता. विसाव्या शतकाच्या सुरुवातीपासून मोटारींचा प्रसार होऊ लागल्यावर मोटारींच्या टायरांसाठी रबर लागू लागले व त्यामुळे ब्राझीलच्या जंगलातून होणारा रबर पुरवठा अपुरा पडू लागला आणि किंमती भडकू लागल्या कारण तेथील लागवडीपासून त्या वेळी रबर-उत्पादनास सुरुवात झाली नव्हती. रासायनिक विक्रियांनी कारखान्यात रबर बनविता आले, तर ही आपत्ती दूर होऊ शकेल, हे जाणून जर्मनी व इंग्लंड या देशांत रबर-संश्लेषणविषयक संशोधनास प्रथम चालना मिळाली. या प्रयत्नातून १९१० च्या सुमारास असे निष्पन्न झाले की, सोडियम या धातूच्या सान्निध्यात आयसोप्रीन ठेवले, तर काही काळाने आयसोप्रिनाचे बहुवारिकीकरण (रेणू एकमेकांस जोडले जाण्याची क्रिया) घडून येते पण योगायोगाने याच सुमारास लागवडीपासून रबर-उत्पादन वाढू लागून ते मुबलक व स्वस्त झाले, त्यामुळे रबर-संश्लेषणाचे प्रयत्न तात्पुरते तरी थंडावले.