पोलाद : सर्वसामान्य उपयोगी धातूंमध्ये अत्यंत मोठ्या प्रमाणात उत्पादन आणि वापर होणारी पोलाद ही महत्त्वाची मिश्रधातू आहे. लोखंडाचे धातुक [कच्चा स्वरुपातील धातू उदा., हेमॅटाइट, लिमोनाइट, मॅग्नेटाइट, टॅकोनाइट इ. → लोखंड], दगडी कोळसा आणि चुनखडी हे पोलादाच्या उत्पादनासाठी लागणारे मूलघटक आहेत. हे सर्व मूलघटक जगातील बहुतेक देशांत मुबलक उपलब्ध आहेत. पोलाद ही एकच मिश्रधातू नाही. घटकांच्या बदलत्या प्रमाणानुसार अनेक विविध गुणधर्मांची पोलादे मिळतात. पोलादाच्या घटनात्मक वैशिष्ट्यामुळे पोलादावर उष्णता संस्करण करता येते व त्यामुळे पोलादाच्या यांत्रिक गुणधर्मांत पाहिजे तसा फेरबदल घडवून आणता येतो. योग्य स्थितीत असल्यास बहुतेक सर्व पोलादे रूपणशील (विविध आकार देता येणारी) आहेत. रूपणशीलतेमुळे तारा, पत्रे, रूळ, कांबी, विविध स्थानिक आकार इ. रूपे पोलादास सुलभतेने देता येतात. या सर्व गुणधर्मांमुळे आणि सार्वत्रिक उपलब्धतेमुळे पोलाद हा महत्त्वाचा मिश्रधातु- समुच्चय मानला जातो.

अभियांत्रिकी उपयोगातील पोलादाच्या महत्त्वाच्या स्थानामुळे एखाद्या राष्ट्राची औद्योगिक प्रगती ही त्या राष्ट्रात निर्माण होणाऱ्या किंवा वापरल्या जाणाऱ्या पोलादांवरून सांगता येते. स्वातंत्र्यापूर्वी (१९४७ पूर्वी) भारतामध्ये पोलादनिर्मितीचे तीन कारखाने होते व एकूण उत्पादन १०६ टन होते. १९७८ मध्ये म्हणजे तीस वर्षांनंतर पोलादनिर्मितीच्या कारखान्यांची संख्या आठ झाली आणि एकूण उत्पादन ८·५ × १०६ टनांपेक्षा जास्त झाले. [→ लोखंड व पोलाद उद्योग].

सामान्यतः लोखंड व कार्बन यांच्या मिश्रधातूंना पोलाद म्हणतात. पोलादामध्ये कार्बनाचे प्रमाण ०·१ ते १·८% असते. केवळ लोखंड व कार्बन यांच्या मिश्रधातूंना ‘कार्बन पोलादे’ म्हणतात. पोलादाच्या उत्पादनपद्धतीमुळे आणि/ किंवा उत्पादन करताना वापरलेल्या विशिष्ट कच्च्या मालामुळे पोलादात कार्बन व्यतिरिक्त अल्प प्रमाणात मँगॅनीज, गंधक, फॉस्फरस आणि सिलिकॉन ही मूलद्रव्येही असतात. विशिष्ट गुणधर्माच्या खास प्रकारच्या पोलादांमध्ये कार्बनाबरोबरच निकेल, टंगस्टन, क्रोमियम यांसारख्या धातू मिसळलेल्या असतात. अशा पोलादांना ‘मिश्र पोलादे’ म्हणतात. पोलादाच्या एकूण निर्मित राशीपैकी सु. ९०% साधी कार्बन पोलादे असतात आणि १०% मिश्र पोलादे असतात.

बहुतेक सर्व पोलादांची निर्मिती बिडापासून करतात. बिडातील कार्बनाचे प्रमाण २ टक्क्यांच्या खाली आणले आणि मलद्रव्ये काढून टाकली की, त्याचे पोलाद बनते. निर्मितीच्या काही पद्धतींत बिडाबरोबरच थोड्या फार प्रमाणात जुने टाकाऊ पोलाद किंवा लोखंडी मोडही कच्चा माल म्हणून वापरता येते. मिश्र पोलाद बनविण्यासाठी लागणाऱ्या धातू बहुधा त्या धातूंच्या लोही मिश्रधातूच्या (उदा., फेरोक्रोमियम, फेरोमॅंगॅनीज, फेरोसिलिकॉन इ.) स्वरूपात वितळलेल्या पोलादात टाकतात. बीड व पोलाद यांमध्ये कार्बन आणि मलद्रव्ये यांच्या प्रमाणात असणारा फरक कोष्टकात दिला आहे. बिडाचे वितळण्याचे तापमान १,१५०° से. व सुप्रवाही होण्याचे १,४००° से. असून सामान्य पोलादाच्या बाबतीतही तापमाने अनुक्रमे १,४५०° से व १,७००° से. असतात.

बीड व सामान्य पोलाद यांतील कार्बन व मलद्रव्य यांचे प्रमाण (%)

|

घटकद्रव्ये |

बीड |

सामान्य पोलाद |

|

कार्बन |

३·००–४·५० |

०·१०–१·२० |

|

मॅंगॅनीज |

०·३०–१·०० |

०·३०–१·५० |

|

सिलिकॉन |

०·७०-४·०० |

०·०२–०·३५ |

|

गंधक |

०·०५–०·१२ |

०·०३–०·०७ |

|

फॉस्फरस |

०·०५–२·०० |

०·०३–०·०७ |

निर्मितीचा इतिहास व विकास : इ.स पूर्वकालापासून भारतामध्ये लोखंड व पोलाद ह्यांची माहिती होती. शस्त्रनिर्मितीसाठी पोलादाचा उपयोग होत असे. लोखंडाच्या निर्मितीबद्दल पुरातन कालात पुष्कळ माहिती होती असे दिसते परंतु मोठ्या प्रमाणात लोखंडापासून पोलाद निर्माण करण्याच्या तंत्राचा शोध व विकास मात्र अगदी अलीकडील काळातील आहे. (येथे दिलेल्या माहितीखेरीज ‘धातुविज्ञान’ या नोंदीतील ऐतिहासिक माहितीही पहावी) .

पोलादनिर्मितीबद्दलचे जगातील पहिले एकस्व (पेटंट) इंग्लंडमध्ये इ.स. १६१४ मध्ये एम्. मेसे आणि डब्ल्यू. एलियट यांना सिमेंटेशन पद्धतीने पोलादनिर्मिती करण्यासंबंधी मिळाल्याची नोंद आहे. या आधी पोलादनिर्मिती होत असली, तरी ती फारच थोड्या प्रमाणात होत होती आणि काही विशिष्ट कारागिरांनाच दुसऱ्या पद्धतीस (क्रुसिबल किंवा मूस पद्धतीस) एकस्व देण्यात आले.

वर उल्लेखिलेल्या दोन्हीही एकस्वित निर्मितिपद्धतींत स्वीडनहून आयात केलेल्या शुद्ध घडीव लोखंडामध्ये कार्बनचा शिरकाव करून पोलाद बनविण्यात येई. सिमेंटेशन पद्धतीत लोखंडाच्या कांबी आणि लोणारी कोळसा बंद भट्टीत दीर्घकाळ तापवीत. क्रुसिबल किंवा मूस पद्धतीत लोखंड व कोळसा बंद मुसीत तापवून पोलाद मिळविले जात असे. यांपैकी कोणत्याही पद्धतीत चांगले आणि समान गुणधर्माचे पोलाद मिळेल, याची अजिबात खात्री नसे. इंधनाच्या अकार्यक्षम वापरामुळे या पद्धतींनी तयार केलेले पोलाद फार महाग पडत असे. अवास्तव किंमतीमुळे केवळ खास वापरासाठी पोलादाचा वापर होत असे परंतु त्या काळात यापेक्षा चांगली पद्धत उपलब्ध झाली नाही.

अर्वाचीन पोलादनिर्मिती : शुद्ध लोखंडात कार्बन टाकून पोलाद मिळविण्यापेक्षा, अशुद्ध लोखंडातून परिष्करणाने (शुद्धीकरणाने) जादा कार्बन काढून टाकण्याच्या प्रक्रियेचा १८५६ च्या सुमारास सर हेन्री बेसेमर यांनी शोध लावला. अमेरिकेत विल्यम केली यांनीही हीच पद्धत त्याच सुमारास स्वतंत्रपणे शोधून काढली. बेसेमर यांच्या या शोधापासून पोलादनिर्मिती शेकडो पटींनी वाढली आणि अर्वाचीन पोलादनिर्मितीस सुरुवात झाली. बेसेमर यांच्या व त्यानंतरच्या पोलादनिर्मितीच्या पद्धतींमुळे पोलाद कमी किंमतीस आणि मोठ्या प्रमाणावर उपलब्ध होऊन सर्वसामान्य उपयोगासाठी वापरले जाऊ लागले.

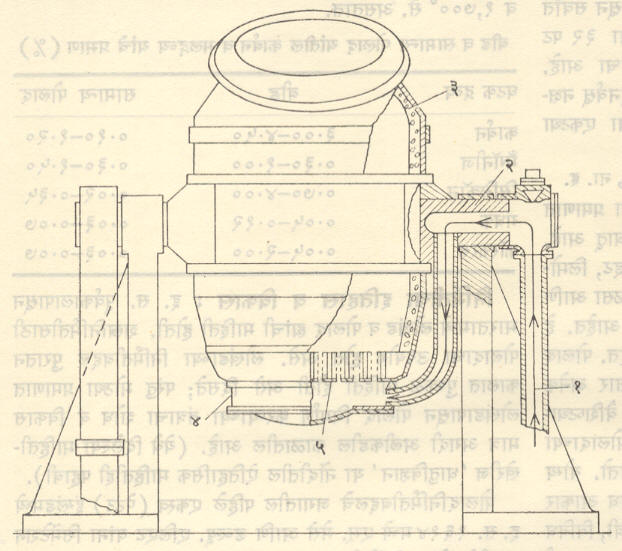

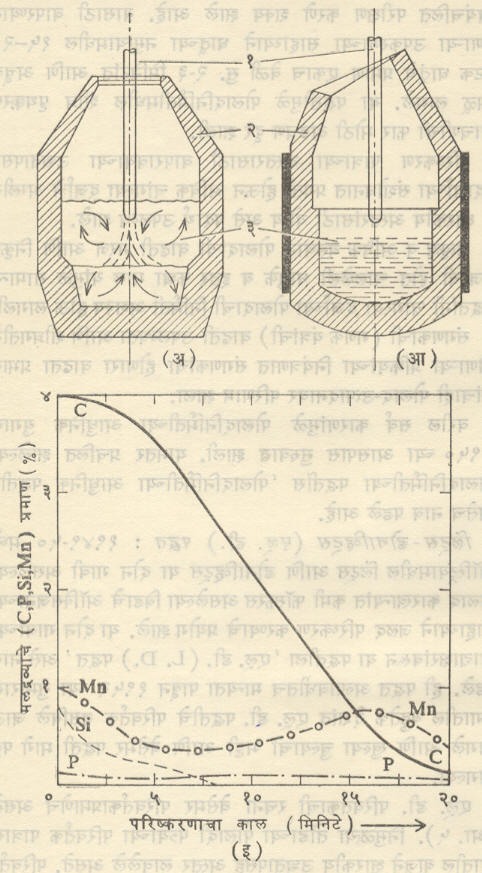

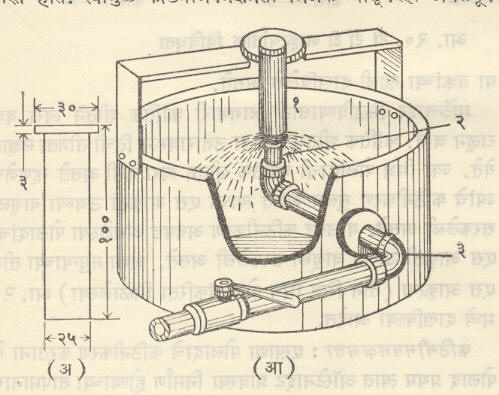

बेसेमर पद्धत : या पद्धतीमध्ये पोलादनिर्मितीसाठी परिवर्तक पात्र (कन्व्हर्टर) वापरतात. पोलादी पत्र्याच्या बनविलेल्या या परिवर्तकास आतील बाजूने उच्चतापसह (उच्च तापमान सहन करू शकणाऱ्या) मातीच्या विटांचे अस्तर असते. परिवर्तकाच्या तळास भोके असतात व खाली वातपेटी असते. वातपेटीत हवा सोडण्यासाठी बाजूस नळी (वातनलिका) असते. जरूरीप्रमाणे परिवर्तक पात्र उभे वा आडवे कलते करण्यासाठी यंत्रयोजना केलेली असते.

बेसेमर पद्धत : या पद्धतीमध्ये पोलादनिर्मितीसाठी परिवर्तक पात्र (कन्व्हर्टर) वापरतात. पोलादी पत्र्याच्या बनविलेल्या या परिवर्तकास आतील बाजूने उच्चतापसह (उच्च तापमान सहन करू शकणाऱ्या) मातीच्या विटांचे अस्तर असते. परिवर्तकाच्या तळास भोके असतात व खाली वातपेटी असते. वातपेटीत हवा सोडण्यासाठी बाजूस नळी (वातनलिका) असते. जरूरीप्रमाणे परिवर्तक पात्र उभे वा आडवे कलते करण्यासाठी यंत्रयोजना केलेली असते.

ज्यापासून पोलाद बनवावयाचे ते बीड वितळवून घेतात आणि परिवर्तक आडवा करून त्यात बिडाचा रस ओततात. परिवर्तक आडवा असल्याने ओतलेला रस त्याच्या पोटात मावतो. वातनलिकेतून दाबाखाली हवा सोडून परिवर्तक उभा करतात. तळातून येणारी हवा रसातून बुडबुड्याच्या रूपाने बाहेर पडते आणि रस उकळल्याप्रमाणे होतो. या वेळी तप्त रस आणि हवेतील ऑक्सिजन यांचा संयोग होऊन रसातील कार्बनाचे ऑक्सिडीकरण (ऑक्सिजनाशी संयोग) होतो. कार्बनाचे प्रमाण कमी झाल्यावर बिडाचे पोलाद बनते. कार्बनाबरोबर काही प्रमाणात सिलिकॉन, मॅंगॅनीज या मलद्रव्यांचेही ऑक्सिडीकरण होते. ऑक्सिडीकरणामध्ये बरीच उष्णता निर्माण झाल्याने रसाचे तापमान वाढते. अतितप्त रसात लोखंडाची मोड रिचवता येते. या पद्धतीमध्ये अंतर्गत उष्णतानिर्मिती होत असल्याने निराळे इंधन लागत नाही. सु. १५ ते २० मिनिटांत बिडाचे पोलादात रूपांतर होते.

ज्या काळात बेसेमर यांनी त्यांची पोलादनिर्मिती पद्धत शोधून काढली त्या काळात पोलादनिर्मितीची दुसरी कोणतीही शीघ्र आणि विश्वासार्ह पद्धत उपलब्ध नसल्याने जगातील सर्व पोलाद उत्पादकांचे तिच्याकडे लक्ष गेले. अनेक ठिकाणी स्थानिक उपलब्ध असलेले बीड वापरून बेसेमर पद्धतीने पोलाद बनविण्याचे प्रयोग झाले. या प्रयोग़ांत असे दिसून आले की, फक्त ज्या बिडामध्ये फॉस्फरस हे मलद्रव्य नाही त्याचेच बेसेमर पद्धतीने पोलादात रूपांतर होऊ शकते. जगातील बहुतेक ठिकाणच्या बिडामध्ये फॉस्फरस असल्याने बेसेमर पद्धती सामान्य उपयोगाकरिता उपयुक्त नाही, असे बेसेमर यांच्यासकट सर्वांचे मत झाले.

टॉमस-गिलख्रिस्ट पद्धत : १८७७ मध्ये इंग्लंडमध्ये एस्. टॉमस व पी. गिलख्रिस्ट या दोघांनी बेसेमर पद्धतीतील दोष काढून टाकण्याच्या दृष्टीने प्रयोग केले. त्यांनी परिवर्तकास उच्चतापसह मातीऐवजी चुनखडीचे अस्तर लावले आणि फॉस्फरसयुक्त बिडाच्या परिष्करणाचा प्रयत्न केला. या प्रयोगात असे दिसून आले की, कार्बन, सिलिकॉन वगैरे मलद्रव्यांच्या ऑक्सिडीकरणानंतर शेवटी फॉस्फरसाचेही ऑक्सिडीकरण होते. चुन्याच्या अस्तरामुळे इतर मलद्रव्याबरोबर फॉस्फरसाचे प्रमाणही कमी होऊन चांगल्या दर्जाचे पोलाद निर्माण करता येते. टॉमस-गिलख्रिस्ट पद्धतीत चुन्याच्या अस्तराचा शोध लागल्याने सर्व प्रकारच्या बिडापासून पोलादनिर्मिती करणे शक्य झाले.

पोलादाच्या परिष्करणाचे रासायनिक तत्त्व : बेसेमर पद्धती व टॉमस-गिलख्रिस्ट पद्धती यांचा शोध केवळ अनुमानाने लागला व त्यांच्या यशापयशाची सैद्धांतिक मीमांसा करणे रसायनशास्त्राच्या त्या केवळ प्रगतीमुळे शक्य झाले.

बिडातील कार्बन हा ऑक्सिडीकरणामुळे कार्बन डाय-ऑक्साईड किंवा कार्बन मोनॉक्साइड या वायुरूपात बाहेर पडतो. इतर मलद्रव्यांपासून मिळणारी ऑक्साइडे मात्र घन किंवा द्रवरूप असतात. ऑक्साइडांच्या घन किंवा द्रवरूपामुळे ती पोलादापासून अलग करणे अवघड होते. मलद्रव्यांच्या ऑक्साइडांचा रासयनिक रीत्या संयोग होऊन एखाद्या योग्य माध्यमात ती निष्क्रिय रूपात जमवता आली, तर ती अलग करणे सोपे होईल. असे माध्यम म्हणजे परिष्करणामध्ये पोलादाच्या पृष्ठभागावर जमणारी मळी होय. या मळीचे घटक जर योग्य असतील, तर मलद्रव्यांची ऑक्साइडे मळीत जमतात आणि पोलादापासून अलग होतात. योग्य संयुगीकरण झाल्यास मळीतील ऑक्साइडे निष्क्रिय बनून त्यांच्या पुनर्क्षपणाचा [→क्षपण] धोका राहत नाही. मळीच्या या उपयुक्त गुणधर्मांमुळे असे म्हटले जाते की, चांगली मळी तयार केली तरच चांगले पोलाद मिळू शकते. नकळत पण याच तत्त्वावर टॉमस-गिलख्रिस्ट यांनी बेसेमर पद्धतीतील दोष काढून टाकला.

बिडातील मलद्रव्यांपासून ऑक्सिडीकरणाने मिळणाऱ्या पदार्थांचे रासायनिक दृष्ट्या क्षारक (अम्लाशी विक्रिया झाल्यास लवण देणारे पदार्थ), अम्ल आणि उदासीन (अम्लीय वा क्षारकीय गुणधर्म नसलेले) असे वर्गीकरण करता येते. स्थूलमानाने वर्गीकरण पुढीलप्रमाणे आहे:

SiO2, MnO, P2O5 अम्ल वर्ग

Cr2O3, Al2O2 उदासीन वर्ग

MgO2, CaO क्षारक वर्ग

एखाद्या मलद्रव्याच्या ऑक्सिडीकरणामुळे जर अम्लीय ऑक्साइड तयार होत असेल, तर ते निष्क्रिय करून अलग करण्यासाठी क्षारकीय मळी लागेल आणि क्षारकीय ऑक्साइडाकरिता अम्लीय मळी लगेल. मळी तयार करण्यासाठी योग्य ती ऑक्साइडे मुद्दाम टाकावी लागतील किंवा भट्टीच्या अस्तरापासून ती मिळतील असे अस्तर वापरावे लागेल. फॉस्फरसाचे ऑक्साइड अम्लीय असल्यामुळे टॉमस यांनी क्षारकीय अस्तर लावल्याबरोबर फॉस्फरस अलग होऊ लागला.पोलादनिर्मितीतील मळीच्या महत्त्वाच्या उपयोगाचे रासायनिक रहस्य लक्षात आल्यावर पुढील सर्व निर्मितीपद्धती अम्लीय व क्षारकीय अशा स्वाभाविक दोन प्रकारच्या झाल्या. ज्या प्रकारची मळी निर्माण करावयाची असेल त्याच प्रकारचे अस्तर वापरले म्हणजे अस्तराची रासायनिक झीज होत नाही. बहुतेक सर्व बिडांमध्ये क्षारकीय व अम्लीय अशी दोन्हीही प्रकारची ऑक्साइडे देणारी मलद्रव्ये असल्याने बहुतेक वेळी एकदा अम्लीय आणि एकदा क्षारकीय अशी दोन प्रकारची मळी बनवावी लागते. मलद्रव्यांचे ऑक्सिडीकरण व मळीची निर्मिती जलद व्हावी या दृष्टीने मळीचे तापमान आणि श्यानता (दाटपणा) हे गुणधर्मही महत्त्वाचे आहेत. बिडाच्या शुद्धीकरणाच्या वेळी मलद्रव्ये बाहेर काढताना मळीच्या अम्लीय-क्षारकीय गुणधर्मावर योग्य नियंत्रण ठेवणे आणि मलद्रव्ये मळीत निष्क्रिय स्थितीत सामावणे हे पोलाद निर्मितीचे मर्म आहे. अम्लीय-क्षारकीय अस्तराचे महत्त्व लक्षात आल्यावर अशा अस्तरांच्या पदार्थांविषयीही संशोधन होऊन त्यांची उपलब्धता वाढली. [→धातुमळी].

सीमेन्स पद्धत : बिडापासून पोलादनिर्मिती करण्यामध्ये बेसेमर, टॉमस-गिलख्रिस्ट यांनी मिळविलेले यश फार काळ टिकले नाही. याच सुमारास विल्यम सिमेन्स यांनी काच वितळविण्यासाठी उष्णतेच्या पुनरुद्भनावर आधारलेली भट्टी तयार केली होती. त्याच तत्त्वावर पोलादनिर्मितीची भट्टी तयार करण्याचे प्रयत्न झाले. त्यात अनेक सुधारणा आणि बदल होत होत अर्वाचीन खुल्या किंवा उघड्या चुल्याची (ओपन हार्थ) भट्टी उदयास आली.

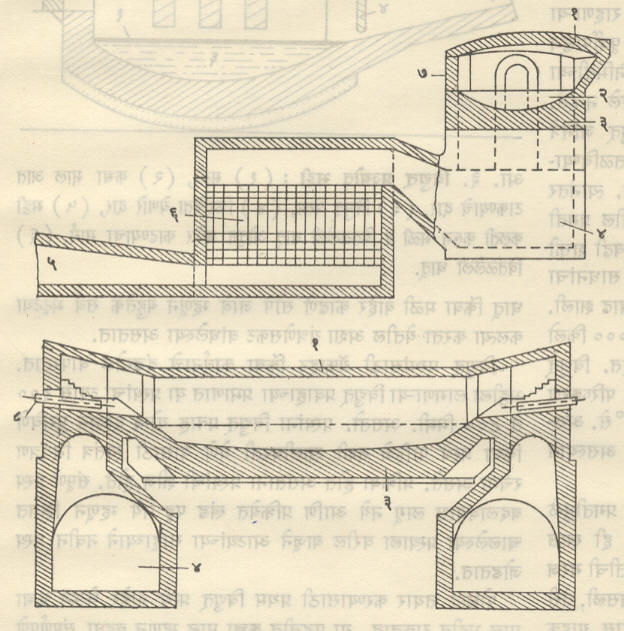

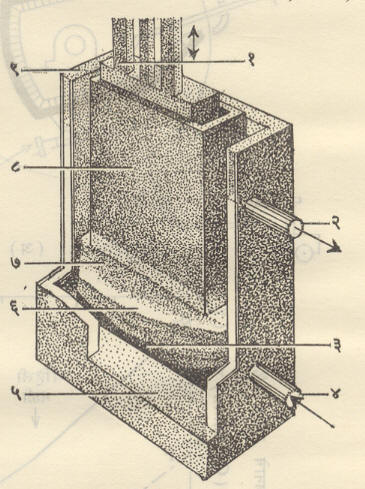

सीमेन्स यांच्या उघड्या चुल्याच्या भट्टीची रचना आ. २ मध्ये दाखविल्याप्रमाणे असते. पोलादनिर्मिती जेथे होते ते पात्र उथळ पसरट परातीसारखे पण चौकोनी आकाराचे असते. या पात्रास आतील बाजूने अम्लीय अगर क्षारकीय उच्चतापसह अस्तर दिलेले असते. पात्राच्या दोन बाजूंना ज्वालक बसविलेले असतात. हे ज्वालक इंधनवायू किंवा तेलावर चालणारे असतात. ज्वलनास लागणारी हवा भट्टीखालून ज्वालकाच्या भोवती येते. ज्वलनासाठी लागणाऱ्या या हवेच्या पूर्वतापनासाठी भट्टीच्या खाली दोन्ही बाजूंना उच्चतापसह विटांची पुनरुद्भवक जाळी असलेल्या कोठ्या असतात. एका वेळी कोठल्यातरी एका बाजूचा ज्वालक चालू असतो. ज्वलनामुळे निर्माण होणाऱ्या तप्त वायूंमुळे पात्रातील धातू वितळविली जाते. वायू भट्टीबाहेर विरुद्ध बाजूने जाताना त्याबाजूच्या पुनरुद्भवक जाळीवरून जातात. जाळीमध्ये या वायूंमधील उष्णता शोषली जाते. ही जाळी पुरेशी तापली (सु. २ तास) की, आधीचा ज्वालक बंद करून ज्या बाजूची जाळी तापली आहे तेथील ज्वालक सुरू करतात. अशा प्रकारे भट्टी चालू असताना आळीपाळीने एक ज्वालक चालू ठेवतात. या व्यवस्थेमुळे निष्कास (बाहेर पडणाऱ्या) वायूमधील उष्णतेचे पुनरुद्भवन होऊन इंधनाची बचत होते. ह्या भट्टीस उघड्या चुल्याची भट्टी म्हणत असले, तरी भट्टीच्या पात्राला वरून उच्चतापसह छत असते. छत कोसळून पात्रात पडू नये म्हणून ते खास संरचनेचे बांधलेले असते. छतासाठी पूर्वी अम्लीय विटा वापरीत, परंतू आजकाल क्षारकीय विटांचा वापर वाढला आहे. पात्राच्या लांबीच्या एकाबाजूने बीड, पोलादाची मोड इ. कच्चा माल भट्टीत टाकण्यासाठी खेळत्या पाण्याच्या साहाय्याने थंड ठेवलेली मोठी दारे असतात. दुसऱ्या बाजूने तयार पोलाद आणि त्यावरील मळी बाहेर काढण्यासाठी निष्कासन मार्ग असतात. भट्टी चालू असेल तेव्हा निष्कासन मार्ग त्यामध्ये उच्चतापसह मातीचा गोळा ठासून बंद केलेला असतो.

आधुनिक खुल्या चुल्याच्या भट्टीमध्ये एका वेळी २५०–३०० टन पोलाद ८–१० तासांत होऊ शकते. ह्या कालावधीत बिडातील निरनिराळी मलद्रव्ये क्रमाक्रमाने बाहेर पडून मळीमध्ये शिरतात. एकदा मळीत शिरलेली मलद्रव्ये निष्क्रीय करण्यासाठी अम्लीय वा क्षारकीय अशी योग्य ती मळी बनवावी लागते. योग्य प्रकारची मळी बनविण्यासाठी भट्टीमध्ये जळके लोखंड, लोहधातुक, चुनखडी, वाळू (सिलीका) इ. पदार्थ वेळोवेळी टाकावे लागतात. पोलाद तयार होण्याच्या कालावधीचे द्रवीभवन आणि परिष्करण असे दोन भाग होतात. बिडातून बाहेर पडताना ऑक्सिडीकरणामुळे कार्बनापासून कार्बन डाय-ऑक्साइड किंवा मोनॉक्साइड वायू तयार झाल्याने किंवा चुनखडीच्या (कॅल्शियम कार्बोनेटाच्या) अपघटनानेही (रेणूचे तुकडे पडल्यानेही) कार्बन डाय-ऑक्साइड तयार होत असल्याने हे वायू बाहेर पडताना भट्टीतील धातू उकळल्याप्रमाणे होते. उकळण्याच्या क्रियेमुळे धातू व मळी यांमधील संपर्क वाढतो आणि मलद्रव्ये बाहेर पडण्यास मदत होते.

या पद्धतीचे एक वैशिष्ट्य म्हणजे कच्चा माल म्हणून वितळलेले बीड, पोलादी मोड (न वितळलेली) यांपैकी पूर्णपणे कोणतेही एक किंवा कोठल्याही प्रमाणात दोन्हीचे मिश्रण वापरता येते. या विशेषामुळे जेथे झोतभट्टी वापरात असल्यामुळे भरपूर वितळलेले बीड उपलब्ध आहे अशाच कारखान्यात ही पद्धत वापरावयास पाहिजे असे नाही.

खुल्या भट्टीच्या पद्धतीचा दुसरा विशेष म्हणजे येथे परिष्करण क्रिया बराच काळपर्यंत चालू असल्याने पोलादातील घटक व मलद्रव्ये पाहिजे त्या प्रमाणात ठेवून योग्य दर्जाचे पोलाद बनविण्यासाठी भरपूर कालावधी मिळतो. बेसेमर पद्धतीत परिष्करण क्रिया काही मिनिटांतच संपत असल्यामुळे घटकांचे प्रमाण योग्य तेवढे आणण्यास वेळ मिळत नाही. धातूचा हवेशी प्रत्यक्ष संपर्क कमी येत असल्याने बेसेमर पद्धतीपेक्षा या पद्धतीत पोलादामधील नायट्रोजनाचे प्रमाण कमी असते.

काही ठिकाणी बिडाचे परिष्करण करण्यासाठी बेसेमर व सिमेन्स अशा दोन्ही पद्धती वापरतात. प्रथम बेसेमर पद्धतीने बिडातील सिलिकॉन काढून घेतात. कारण या पद्धतीत सिलिकॉन सहज व जलद काढून टाकता येते. नंतर हेच सिलिकॉन काढलेले बीड खुल्या चुल्याच्या भट्टीत टाकून त्यातून गंधक, फॉस्फरस इ. उरलेली मलद्रव्ये काढून टाकतात.

बेसेमर पद्धतीपेक्षा सीमेन्स यांची खुल्या चुल्याची भट्टी अल्पावधीतच लोकप्रिय होऊन जगातील सर्व पोलाद कारखान्यांत ती वापरात आली. पोलादाच्या विरूपणामध्ये फार मोठ्या प्रमाणात निर्माण होणारी मोड सीमेन्स भट्टीत वापरता येते. अशा प्रकारे वाया जाणारी मोड आणि उष्णता यांचा या पद्धतीत पुन्हा उपयोग होत असल्याने सीमेन्स पद्धतीप्रमाणे बनविलेले पोलाद स्वस्त पडते.

विद्युत् प्रज्योत पोलादनिर्मिती : धातू वितळविण्यासाठी विद्युत् प्रज्योतीचा (विद्युत् प्रस्थांच्या वा अग्रांच्या मधल्या जागेतील वायूतील विद्युत भारित अणुरेणूंच्या– आयनांच्या– द्वारे चालू राहणाऱ्या कमी दाबाच्या उच्च विद्युत प्रवाहाचा) संभाव्य उपयोग पूर्वीपासून शास्त्रज्ञांच्या लक्षात आला असला, तरी विद्युत् शक्तिनिर्मितीच्या अडचणीमुळे प्रज्योतीच्या वापराला औद्योगिक महत्त्व आले नव्हते. १८८५ ते १९०० सालाच्या दरम्यान शक्तीशाली विद्युत् जनित्रे उपलब्ध होऊ लागली. १९०६ मध्ये अमेरिकेत पोलाद वितळविण्यासाठी विद्युत प्रज्योतीचा प्रथम उपयोग करण्यात आला. त्यानंतर विद्युत् प्रज्योत भट्ट्यांची संरचना आणि बांधणी यांमधील प्रगती तसेच विद्युत् शक्तीची प्रचंड प्रमाणात उपलब्धता आणि एवढी शक्ती वाहून नेण्यासाठी व तिचे नियमन करण्यासाठी लागणाऱ्या साधनांचा शोध या सर्वांचा समन्वय होऊन या भट्ट्यांच्या वापरात वाढ झाली. आता २००–३०० टन परिष्करण क्षमतेच्या २,५०० ते ३,००० किलो व्होल्ट-अँपियर शक्ती वापरणाऱ्या भट्ट्या उपलब्ध आहेत. विद्युत् प्रज्योत पद्धतीमध्ये कोणतेही ज्वलन नसल्याने द्रवीभवन व परिष्करण स्वच्छ वातावरणात होते. प्रज्योतीचे तापमान सु. ४,०००° से. असल्याने आणि विद्युत् शक्तीवर अचूक नियंत्रण ठेवता येत असल्याने भट्टीच्या तापमानावर योग्य नियंत्रण ठेवता येते.

पोलादाची घटना आणि गुणधर्म यांच्या ज्ञानात झालेल्या प्रगतीमुळे विशिष्ट गुणधर्मांच्या खास मिश्र पोलादाचा शोध लागला. ही खास पोलादे बनविण्यासाठी अचूक आणि काटेकोर उत्पादन पद्धतीची गरज भासू लागली. अशा विशेष पोलादांना एकूण मागणी कमी असली, तरी विशिष्ट गुणधर्मांच्या हमीसाठी त्यांना जास्त किंमत देण्यास ग्राहक तयार असे. अशा खास मिश्र पोलादांच्या निर्मितीसाठी विद्युत् प्रज्योत पद्धती अत्यंत सोयीची ठरली.

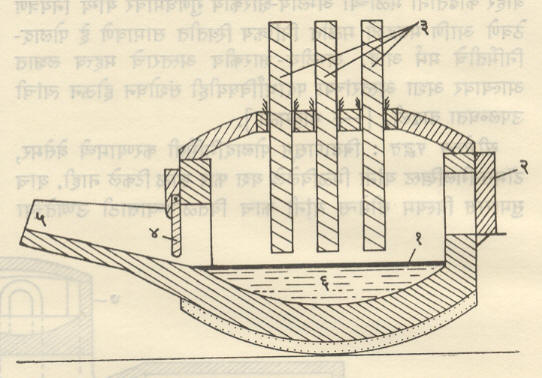

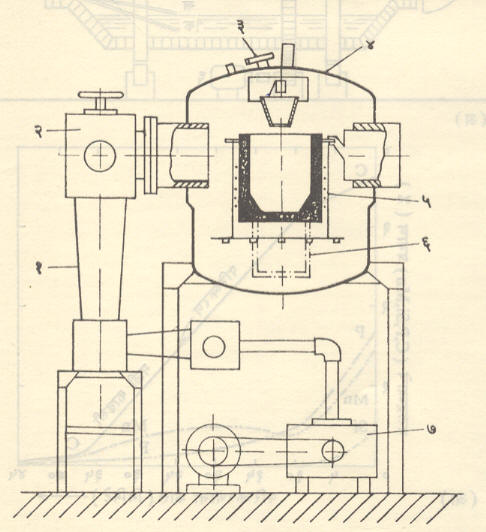

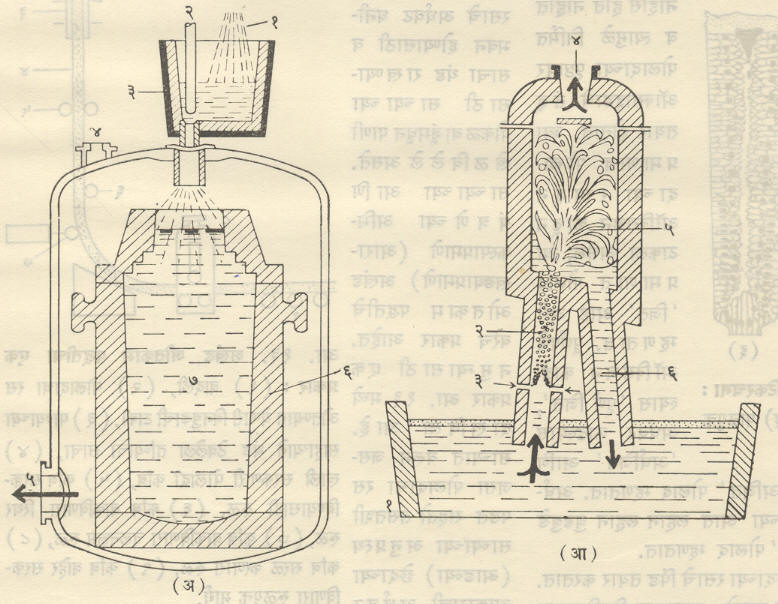

विद्युत् प्रज्योत भट्ट्या बऱ्याच प्रकारच्या असल्या [→ विद्युत् भट्टी], तरी मोठ्या प्रमाणावर पोलादनिर्मितीसाठी त्रिकलात्मक प्रत्यक्ष प्रज्योत पद्धतीच्या भट्ट्या वापरतात (ज्यातील तीन तारांमधील प्रत्यावर्ती– उलट सुलट दिशेने बदलणाऱ्या–विद्युत् दाबांच्या कलांमध्ये– एखाद्या संदर्भाच्या सापेक्ष असणाऱ्या आवर्तनातील स्थितींमध्ये –१२०° चा कोन असतो त्याला त्रिकलात्मक विद्युत् पुरवठा म्हणतात). अशा एका भट्टीची रचना आ. ३ मध्ये दाखविली आहे.

प्रज्योत भट्टीचे पात्र आणि छत असे दोन भाग असतात. भट्टीत कच्चा माल टाकणे सोईचे व्हावे म्हणून मोठ्या भट्ट्यांचे छत उचलून किंवा सरकवून बाजूला काढता येते. लहान भट्ट्यांना कच्चा माल आत टाकण्यास स्वतंत्र दार असते. भट्टीच्या आतील बाजूने तळास प्रथम उच्चतापसह मातीच्या विटांचा थर असतो व त्यावर जरूरीप्रमाणे अम्लीय अगर क्षारकीय अस्तर दिलेले असते. वितळलेल्या धातूच्या प्रत्यक्ष संपर्कात असणाऱ्या पृष्ठावर सिलिका (अम्ल) किंवा मॅग्नेसाइट (क्षारक) याचा कोबा केलेला असतो. छताला आतून सिलिकेच्या विटा असतात. तीन कलांची तीन विद्युत् प्रस्थे छतामधून भट्टीत शिरतात. छतामधील विद्युत् प्रस्थांची भोके, छत व भिंत यांमधील सांधा आणि भट्टीचे दार हे भाग त्यामध्ये पाणी खेळवून थंड राखलेले असतात. तळाची रचना खोलगट बशीप्रमाणे असून बाजूला धातू, मळी वैगेरे भट्टीबाहेर काढण्याचे निष्कासन

मार्ग असतात. आतील धातू किंवा मळी बाहेर काढणे सोपे जावे म्हणून बहुतेक सर्व भट्ट्या कलत्या करता येतील अशा यंत्रणेसकट बांधलेल्या असतात.

विद्युत् प्रस्थांसाठी ग्रॅफाइट किंवा कार्बनाचे दंडगोल वापरतात. भट्टीला लागणाऱ्या विद्युत् प्रवाहाच्या प्रमाणात या प्रस्थांचा व्यास १०० ते ८०० मिमी. असतो. प्रस्थांना विद्युत् प्रवाह योग्य दाबाने पुरविणे किंवा प्रस्थे पाहिजे तशी खालीवरती घेणे यासाठी स्वतंत्र नियंत्रण रचना असते. प्रक्रिया होत असताना प्रस्थांची झीज होते. संपूर्ण प्रस्थ बदलावयास लागू नये आणि प्रक्रियेत खंड पडू नये म्हणून झिजत चाललेल्या प्रस्थाला वरील बाजूने आट्यांच्या साहाय्याने नवीन प्रस्थ जोडतात.

पोलाद तयार करण्यासाठी प्रथम विद्युत् प्रस्थे बाहेर घेऊन कच्चा माल भट्टीत टाकतात. या पद्धतीत कच्चा माल म्हणून बहुधा संपूर्णपणे पोलादी मोड वापरतात. मोडीमधील जड व हलक्या तुकड्यांचे प्रमाण, मोडीचे घटकांप्रमाणे वर्गीकरण आणि मोडीची स्वच्छता यांचा प्रक्रियेवर परिणाम होतो. वितळलेल्या धातूमध्ये कार्बनाची उकळी येण्यासाठी आणि परिष्करण जलद होण्यासाठी मोडीबरोबरच कोक, चुनखडी किंवा जुन्या प्रस्थांचे तुकडेही भट्टीत टाकतात.

कच्चा माल भरण्याचे काम पूर्ण झाल्यावर छत बंद करून त्यामधून विद्युत् प्रस्थे भट्टीत सोडतात आणि प्रज्योत चालू करतात. थोड्याच वेळात प्रज्योतीच्या जवळची धातू वितळू लागते.

आतील सर्व मोडीचे द्रवीभवन झाल्यावर मलद्रव्ये काढून टाकण्याचे म्हणजेच परिष्करणाचे कार्य सुरू होते. परिष्करणाच्या पहिल्या पायरीत धातुकाच्या साहाय्याने सिलिकॉन आणि मॅंगॅनीज मळीत घेतात. याच वेळी आर्यन फॉस्फेट आणि कॅल्शियम फॉस्फेट यांच्या रूपाने बराचसा फॉस्फरसही मळीत येतो. नंतर धातूचे तापमान वाढवून कार्बनी उकळी फोडून कार्बनही काढून टाकतात. नंतर पहिली मळी भट्टी कलंवडून काढून टाकतात आणि चुनखडी व मॅग्नेसाइटावर आधारित अशी क्षपणक मळी तयार करतात. ह्या मळीमुळे धातूतील गंधक मळीत जातो. परिष्करण पूर्ण झाल्यावर भट्टीतील पोलादात कार्बनासकट सर्व मलद्रव्यांचे प्रमाण अत्यंत कमी होते. पोलादामध्ये यानंतर मिश्रधातू वैगेरे टाकून घटकांचे प्रमाण योग्य झाल्याची चाचणी घेऊन पोलाद ओतून घेतात.

विजेची प्रज्योत अत्यंत प्रखर असल्याने या पद्धतीत द्रवीभवन जलद होते. परिष्करण क्रिया मात्र फार जलद होऊ शकत नाहीत. त्रिकलात्मक विद्युत् प्रवाह वापरल्यामुळे पोलादामध्ये स्वाभाविक ढवळण्याची जी क्रिया होते तीमुळे परिष्करणाचा वेग थोडासा वाढतो.

विद्युत् शक्ती आणि तदनुषंगिक साधने यांच्या वाढत्या किंमतीमुळे प्रज्योत भट्टीत बनविलेले पोलाद बेसेमर किंवा सीमेन्स यांच्या पद्धतीने बनविलेल्या पोलादापेक्षा महाग असते. या कारणासाठी प्रज्योत भट्टी साधे पोलाद बनविण्यासाठी सहसा वापरीत नाहीत.

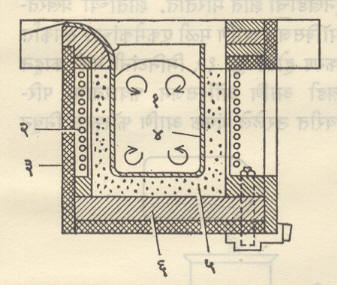

विद्युत् प्रवर्तन पद्धत :विद्युत् प्रवर्तन तापनाचा (बदलत्या चुंबकीय क्षेत्रामुळे विद्युत् संवाहकात निर्माण होणाऱ्या आवर्त प्रवाहांद्वारे होणाऱ्या तापनाचा) पोलाद वितळविण्याकरिता उपयोग होतो. अशी भट्टी आ. ४ मध्ये दाखविली आहे.

प्रवर्तन भट्टीमध्ये धातू तापविण्यासाठी लागणारी उष्णता विद्युत् प्रवर्तनाने धातूतच निर्माण होत असल्याने द्रवीभवन अत्यंत स्वच्छ रितीने होते. या भट्ट्यांमध्ये शुद्ध लोखंडच कच्चा माल म्हणून वापरतात आणि त्यात मिश्र करावयाच्या धातू टाकून पाहिजे त्या घटकांचे पोलाद बनवितात. या भट्टीमध्ये परिष्करण होत नाही. प्रवर्तन तापमानामुळे धातू आपोआप ढवळली जाते आणि त्यामुळे मूळ धातू व मिश्रक धातू यांचे उत्तम मिश्रण होते. मळी तयार होत नसल्याने धातू अतिशय स्वच्छ व अंतर्विष्टविरहित (इतर अनिष्ट पदार्थाच्या कणांचा समावेश न झालेली) होते. ही पद्धत अत्यंत महाग असल्याने मोठ्या प्रमाणावरील उत्पादनासाठी वापरता येत नाही.

आधुनिक पोलादनिर्मिती : खुल्या चुल्याच्या (सीमेन्स यांच्या) भट्टीमध्ये परिष्करण क्रियेला कित्येक तास वेळ लागतो. हा वेळ कमी करण्याच्या दृष्टीने मलद्रव्यांची धातू व मळी यांमध्ये होणारी ये-जा आणि मळीमध्ये मलद्रव्ये निष्क्रिय होण्याची वा न होण्याची कारणे यांबद्दल बरेच संशोधन होऊ लागले. या संशोधनात असे दिसून आले कि, भट्टीतील लोहरसाला शुद्ध ऑक्सिजन पुरवला, तर परिष्करण क्रिया अतिशय जलद होतात. मोठ्या प्रमाणावर या तत्त्वाचा उपयोग होण्यासाठी शुद्ध ऑक्सिजन मुबलक प्रमाणात मिळविणे आवश्यक होते. हवेचे द्रवीभवन करून त्यापासून शुद्ध ऑक्सिजन मिळविण्याचे तंत्र जेव्हा साध्य झाले तेव्हापासून शुद्ध ऑक्सिजनाचा पोलादाच्या उत्पादनात उपयोग करण्याचे प्रयोग होऊ लागले. ऑक्सिजनाच्या अशा उपयोगामुळे बेसेमर यांच्या वेळेप्रमाणेच पोलादनिर्मितीत पुन्हा एकदा मूलभूत क्रांती झाली. खुल्या चुल्याची आणि बेसेमर यांची अशा दोन्ही पद्धती मागे पडून १९५०–५२ या काळात नवीन ऑक्सिजनपद्धती रूढ झाल्या. परिष्करण क्रिया शुद्ध ऑक्सिजनाच्या वापरामुळे जलद होतात हे लक्षात आल्यावर खुल्या चुल्याच्या किंवा प्रज्योत भट्टीमध्येही ऑक्सिजन वापरला जाऊ लागला.

याच सुमारास भौतिकीच्या ⇨ वर्णपटविज्ञान या शाखेतील प्रगतीमुळेही पोलाद उत्पादनास हातभार लागला. भट्टीमध्ये परिष्करण होत असलेली धातू योग्य प्रमाणात आहे काय हे समजण्यासाठी धातूच्या नमुन्याचे रासायनिक पृथक्करण करावे लागते. त्या काळात सामान्य उपलब्ध पद्धतींनी पृथक्करणास अत्यंत वेळ लागत असे. १९५० सालानंतर धातूच्या नमुन्यापासून मिळणाऱ्या वर्णपटाचे स्वयंचलित परीक्षण करणे शक्य झाले आहे. यासाठी वापरणात येणाऱ्या उपकरणाच्या साहाय्याने धातूच्या नमुन्यामधील १५–२० घटक धातूंचे प्रमाण एकाच वेळी सु. २–३ मिनिटांत आणि अचूक मिळू लागले. या पद्धतीमुळे पोलादनिर्मितीमधील शीघ्र पृथक्करण चाचणीची फार मोठी अडचण दूर झाली.

परिष्करण पात्रात अस्तरासाठी वापरावयाच्या उच्चतापसह पदार्थाच्या संशोधनात प्रगती होऊन अधिक चांगल्या दर्जाचे अम्लीय व क्षारकीय अस्तरांसाठी योग्य असे पदार्थ उपलब्ध झाले.

उत्कृष्ट व अधिक बलवान पोलादांची वाढती गरज आणि निष्कृष्ट दर्जाची होत चाललेली धातुके व इतर कच्चा माल यांमुळे सामान्य पद्धतींनी चांगल्या दर्जाच्या पोलादाची निर्मिती अशक्य होऊ लागली.

संगणकांची (गणक यंत्रांची) वाढती उपलब्धता आणि शीघ्रगतीने होणाऱ्या प्रक्रियांच्या नियंत्रणात संगणकांचा होणारा वाढता प्रभाव यांचाही पोलाद-उत्पादनावर परिणाम झाला.

वरील सर्व कारणांमुळे पोलादनिर्मितीच्या आधुनिक युगास १९५० च्या आसपास सुरुवात झाली. यानंतर प्रचलित झालेल्या पोलादनिर्मितीच्या पद्धतीस ‘पोलादनिर्मितीच्या आधुनिक पद्धती’ असेच नाव पडले आहे.

लिंट्स – डोनव्हिट्स (एल्. डी ) पद्धत :१९४९–५० मध्ये ऑस्ट्रियामधील लिंट्स आणि डोनाव्हिट्स या दोन गावी असलेल्या पोलाद कारखान्यांत कमी फॉस्फरस असलेल्या बिडाचे ऑक्सिजनाच्या साहाय्याने जलद परिष्करण करण्याचे प्रयोग झाले. या दोन गावांच्या आद्याक्षारांवरून या पद्धतीला ‘एल्. डी. (L. D.) पद्धत’ असे नाव पडले. ही पद्धत अल्पावधीतच मान्यता पावून १९५२ च्या सुमारास जगातील बहुतेक देशांत एल्. डी. पद्धतीचे परिवर्तक बसविले जाऊ लागले आणि खुल्या चुल्याची भट्टी आणि बेसेमर पद्धती मागे पडू लागल्या.

एल्. डी. परिवर्तकाची रचना बेसेमर परिवर्तकाप्रमाणेच असते (आ. ५). निमुळत्या तोंडाच्या पोलादी पत्र्याच्या परिवर्तक पात्रास आतील बाजूने क्षारकीय उच्चतापसह अस्तर लावलेले असते. परिवर्तकाचा तळ बेसेमर परिवर्तकाप्रमाणे जाळीचा नसून एकसंध असतो. परिवर्तक दोन्ही बाजूंस पाहिजे तसा कलंडविण्यासाठी यंत्रयोजना असते. परिवर्तकाच्या तोंडातून ऑक्सिजनाची नळी आत सोडतात. ही नळी तांब्याची असून दुहेरी आवरणाची असते. दोन आवरणांमध्ये पाणी खेळवून नळी थंड राखली जाते. नळीच्या भोवतालून परिवर्तकाच्या तोडावर बसेल असे एक पत्र्याचे प्रावरण असते. परिष्करणाच्या वेळी बाहेर पडणारा धूर, वाफारे, सूक्ष्म धूलिकण इ. पदार्थ आसमंतात पसरू नयेत म्हणून हे प्रावरण लावलेले असते. परिष्करण चालू असताना परिवर्तकात चुनखडी, धातुक वैगेरे टाकण्यासाठी प्रावरणात व्यवस्था केलेली असते.

परिष्करण क्रियेला प्रारंभ करण्यापूर्वी परिवर्तक कलता करून त्यात वितळविलेले बीड आणि पोलादी मोडीचे तुकडे भरतात. नंतर परिवर्तक उभा करून वरून ऑक्सिजनाची नळी आत सोडतात. धातूच्या पृष्ठापासून सु. १ मी. अंतरावर नळीचे तोंड ठेवून त्यातून स्वनातीत वेगाने (ध्वनीच्या वेगापेक्षा जास्त वेगाने) बाहेर पडेल असा ऑक्सिजन सोडतात. ऑक्सिजनाच्या झोतामुळे परिवर्तकातील धातू आणि मळी जोराने घुसळल्या जातात. धातूमध्ये ऑक्सिजन जलद पसरतो आणि मलद्रव्यांचे झपाट्याने ऑक्सिडीकरण होते. मलद्रव्यांच्या ज्वलनामुळे परिवर्तकाच्या तोंडाशी जी प्रखर ज्योत निर्माण होते ती सु. १५–२० मिनिटे टिकते. परिष्करणाच्या शेवटी पात्रातील धातूमध्ये ०·०५% इतकाच कार्बन उरतो. परिष्करण क्रियेत मलद्रवे कशी कमी होत जातात, हे आ. ५ (इ) मध्ये दाखविले आहे.

परिष्करणासाठी दर टनास १,००० घ. मी इतका ऑक्सिजन लागतो. १०० ते २०० टन पोलाद एकाच वेळी तयार करू शकतील इतके मोठे परिवर्तक उपलब्ध आहेत. या पद्धतीत पोलादनिर्मितीस सु. ३० मिनिटे लागतात.

परिवर्तकामधून परिष्करणाच्या वेळी मोठ्या प्रमाणावर धूर, धूलिकण इ. बाहेर पडतात. यामुळे आसमंतात प्रदूषण होऊ नये म्हणून निष्कासित वायू स्वच्छ करण्यासाठी स्वतंत्र यंत्रणा लागते.

एल्. डी. पद्धतीच्या पोलादात नायट्रोजनाचे प्रमाण कमी असल्याने या पोलादाची रूपणक्षमता उत्तम असते.

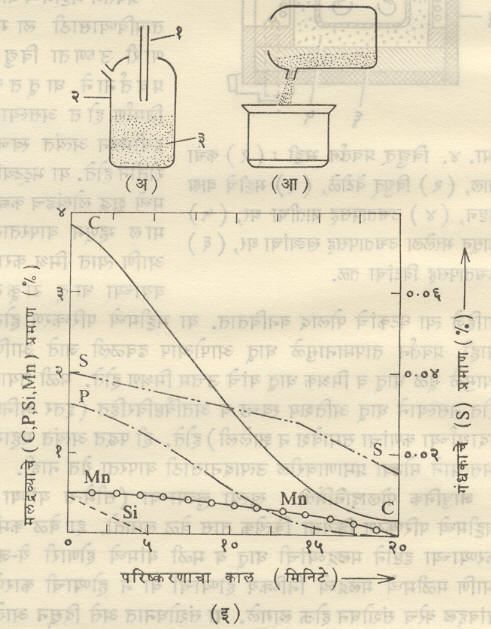

एल्. डी.– ए. सी. पद्धत : एल्. डी. पद्धतीमध्ये विशेष मळी तयार होत नसल्याने तिने जास्त फॉस्फरस असलेल्या बिडाचे परिष्करण होऊ शकत नाही. कारण जास्त फॉस्फरस असल्यास क्षारकीय मळी तयार करावी लागते. एल्. डी. पद्धतीतील हा दोष काढून टाकण्यासाठी तीमध्ये थोडा बदल करुन बेल्जियममध्ये एल्. डी- ए. सी पद्धतीचा शोध लावण्यात आला. (A. C. ही अक्षरे लक्सेंबर्गमधील ज्या कारखान्यात ही पद्धत यशस्वीपणे वापरण्यात आली तो ARBED हा कारखाना व बेल्जियम CNRM ही धातुवैज्ञानिक संशोधन संस्था यांच्या आद्याक्षरांवरून घेण्यात आलेली आहेत.)

या पद्धतीचा परिवर्तक (आ. ६) एल्.डी. पद्धतीप्रमाणेच असतो मात्र त्याला एका बाजूने धातू बाहेर काढण्यासाठी मार्ग असतो ऑक्सिजनाच्या नळीतच ऑक्सिजनाबरोबर चुनखडीची पूड परिवर्तकात सोडण्याची व्यवस्था केलेली असते.

प्रथम परिवर्तक एका बाजूला कलंडवून त्यात वितळलेले बीड, पोलादी मोड वैगेरे कच्चा माल भरतात. नंतर परिवर्तक उभा करून त्यात ऑक्सिजन आणि चुनखडीचा झोत मारतात. झोताच्या प्रखरतेमुळे द्रव धातू, चुनखडी, ऑक्सिजन आणि मळी एकमेकांच्या संपर्कात येतात आणि जलद परिष्करण होते. सु. १५ मिनीटांनी मळी काढून टाकून पुन्हा एकदा चुनखडी आणि ऑक्सिजन फवारतात. परिष्करणाच्या या दुसऱ्या पायरीत उरलेले गंधक आणि फॉस्फरस निघून

जाऊन परिष्करण पूर्ण होते. परिष्करणाच्या दुसऱ्या पायरीस ३-५ मिनिटे लागतात. यानंतर परिवर्तक उलट्या बाजूला कलंडवून, आतील मळी आत तशीच ठेवून बाजूच्या मार्गातून त्याखालील धातू ओतून घेतात.

एल्. डी – ए. सी पद्धतीत अधिक शुद्ध पोलाद मिळते, तसेच मळीमध्ये फॉस्फरसाचे प्रमाण अधिक असल्याने तिचा असल्याने तिचा खतासाठी उपयोग होतो.

काल्डो पद्धत : या पद्धतीचा १९५५ मध्ये शोध लागला. स्वीडनमधील कालिंग (Kalling) या प्राध्यापकांना या शोधाचे श्रेय देण्यात येते. (कालिंग यांच्या नावातील Kal व जेथे ही पद्धत व्यावहारिक दृष्ट्या प्रथम वापरण्यात आली त्या कारखान्याचे नाव Domnarvets Jernwerk यातील do ही अक्षरे घेऊन Kaldo हे या पध्दतीचे नाव प्रचारात आले आहे).

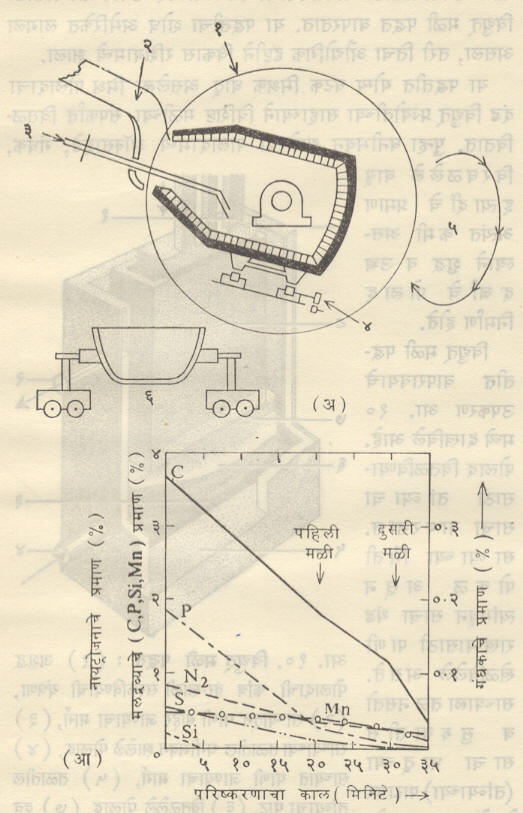

काल्डो पद्धतीत चितीय आकाराचा परिवर्तक वापरतात. या परिवर्तकास आतील बाजूने मॅग्नेसाइट या क्षारकीय उच्चतापसह पदार्थाचे अस्तर असते (आ. ७). परिवर्तक क्षितिजाशी १७°कलता बसविलेला असतो. याच स्थितीत परिवर्तक स्वतःच्या अक्षाभोवती मिनिटास ३०–४० फेरे मारू शकेल अशी यंत्रणा जोडलेली असते. उपलब्ध परिवर्तक ८–१० मी. लांब आणि ५–६ मी. व्यासाचे असून त्यांत एका वेळी सु. ४०० टन बिडाचे परिष्करण होते. इतर परिवर्तकांप्रमाणेच माल काढण्या-घालण्यासाठी संपूर्ण परिवर्तक कलंडविण्याचीही सोय असते.

सुरुवातीला वितळलेले बीड, पोलादाची मोड वैगेरे कच्चा माल परिवर्तकात भरतात. आवश्यक असल्यास मळी निर्माण होण्यासाठी लोह धातुक, चुनखडी वैगेरेही ह्याच वेळी टाकतात. माल भरणे संपल्यावर परिवर्तक फिरविण्यास सुरुवात करतात आणि तोंडातून आत नळी टाकून धातूरसावर ऑक्सिजनाचा झोत टाकतात. प्रवर्तकाच्या फिरण्यामुळे आणि ऑक्सिजनाने ऑक्सिडीकरण होताना निर्माण झालेल्या प्रखर उष्णतेमुळे मळी तयार होण्यास लगेच सुरुवात होते. धातूतील कार्बनाचे ज्वलन इतर परिवर्तकांप्रमाणेच तोंडाशी न होता आतच होत असल्याने आतील धातूचे तापमान जलद वाढते. अशा निर्मांण होणाऱ्या अधिक उष्णतेमुळे परिवर्तकाच्या कच्च्या मालातील मोडीचे प्रमाण ४५% पर्यंत वाढविता येते. एल्.डी.–ए.सी. पद्धतीप्रमाणेच दोनदा मळी काढतात. पूर्ण परिष्करणासाठी ३० ते ४५ मिनिटे लागतात.

रोटर पद्धत : प्रथम ही पद्धत परिष्करणापूर्वी बिडातून सिलिकॉन व फॉस्फरस यांचे प्रमाण कमी करण्यासाठी योजलेली होती आणि पुढे तिचा पोलादनिर्मीतीसाठी उपयोग होऊ लागला. रोटर पद्धतीचा परिवर्तक आकाराने काल्डो परिवर्तकासारखाच असतो. मात्र तो क्षितिजाशी समांतर असून स्वतःच्या अक्षाभोवती मिनिटास ३–४ फेरे करतो (आ. ८).

रोटर परिवर्तकात धातूवर दोन नळ्यांनी ऑक्सिजन फवारतात. एक नळी लांब असून ती धातुरसात बुडलेली असते. दुसती नळी आखूड असून धातुरसाच्या पृष्ठभागाच्यावर असते. बुडलेल्या नळीतून मिळणाऱ्या ऑक्सिजनामुळे मलद्रव्यांचे ऑक्सिडीकरण होते आणि पात्राच्या फिरण्यामुळे आतील रस ढवळला जाऊन मळी व धातू यांचा संपर्क वाढतो. अर्धवट ऑक्सिडीकरणामुळे निर्माण होणारा कार्बन मोनॉक्साइड पृष्टभागावर येताच त्याला दुसऱ्या नळीतून येणारा ऑक्सिजन मिळतो आणि त्याचे पूर्ण ज्वलन होते. या ज्वलनाच्या वेळी उष्णता निर्माण होऊन धातूचे तापमान वाढते. इतर पद्धतीप्रमाणेच बिडात फॉस्फरसाचे प्रमाण जास्त असल्यास

![आ. ८. रोटर परिवर्तक : (अ) परिवर्तक : (१) ऑक्सिजन पुरवठ्याची नळी [(क) प्राथमिक-धातुरसात बुडालेली, (ख) दुय्यम-धातुरसाच्या पृष्ठभागावरील], (२) फिरविण्याचे वलय, (३) दंतचक्र (४) फिरविण्याचे वलय, (५) निष्कास मार्ग, (६) परिवर्तक फिरविण्याची यंत्रणा (आ) परिष्करणाचा काल व मलद्रव्यांचे प्रमाण (%) यांतील संबंध दर्शविणारा आलेख.](/images/stories/Khand%2010%20Interal%20Images/P%20-%2071%20-%202.jpg)

दोनदा मळी काढावी लागते. या पद्धतीत एका वेळी १०० टन बिडाचे परिष्करण होते. परिष्करणास ३०–४५ मिनिटे लागतात.

निर्वात द्रवण : ऑक्सिजनावर आधारित असलेल्या वरील सर्व पोलादनिर्मितीच्या पद्धतींत बिडातील कार्बन, सिलिकॉन, गंधक, फॉस्फरस वैगेरे प्रधान मलद्रव्यें काढून टाकण्याकडे तंत्रज्ञांचे लक्ष होते. या प्रधान मलद्रव्यांचे प्रमाण जसजसे कमी होत गेले, तसतसे पोलादातील गौण घटकांचे प्रमाण आणि गुणधर्मांवर त्यांचे होणारे परिणाम लक्षात येऊ लागले. ऑक्सिजन, हायड्रोजन हे पोलादात विरघळलेले वायू, विरल मृत्तिका मूलद्रव्ये [→विरल मृत्तिका], आर्सेंनिक, बोरॉन आणि उत्पादन पद्धती व कच्चा माल यांमधील दोषांमुळे पोलादात अडकलेली ऑक्साइडे, सल्फाइडे, नायट्राइडे, कार्बाइडे यांसारखी अंतर्विष्टे या सर्वांचा पोलादाच्या गौण घटकांत समावेश होतो. अणुकेंद्रीय विक्रियक (अणुभट्टी), विमाने, रॉकेट, पाणबुड्या, पूल इत्यादींच्या रचनेतील खास व विवक्षित भागांसाठी वापरावयाची पोलादे महत्त्वाचे कार्य करीत असल्याने त्यांमधील वर दिलेल्या गौण घटकांचे प्रमाण काटेकोरपणे सांभाळावे लागते.

निर्वातावस्थेत पोलाद वितळविल्यास त्यात विरघळलेले वायू आणि इतर बाष्पनशील (बाष्परूपाने निघून जाणारे) घटक कमी होतात. पर्यावरणातील वायूचा दाब त्याच वायूच्या पोलादातील आंशिक दाबापेक्षा कमी असल्याने पोलादातील वायू बाहेर पडतात. या पद्धतीने पोलाद शुद्ध करण्यासाठी शक्तिशाली पंप जेव्हा उपलब्ध झाले तेव्हा मोठ्या प्रमाणावर पोलादाचे निर्वात द्रवण करणे शक्य झाले.

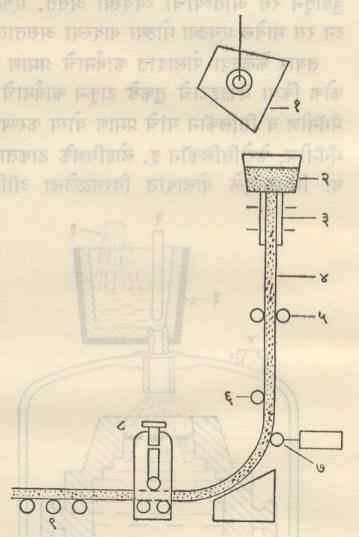

ज्वलनामुळे निर्माण होणाऱ्या वायूंमुळे निर्वातीकरण शक्य नसल्याने निर्वात द्रवणासाठी विद्युत् शक्तीवर चालणाऱ्या भट्ट्या वापराव्या लागतात. निर्वात द्रवणाची एक यंत्रणा आ. ९ मध्ये दाखविली आहे. पोलादामध्ये

मिश्रक धातू टाकून खास मिश्र पोलादे बनविण्यासाठीही निर्वात द्रवणाचा उपयोग होतो.

निर्वात द्रवण पद्धतीने तयार केलेले पोलाद शक्यतो निर्वातावस्थेतच ओतावे लागते. त्यामुळे या पद्धतीने एका वेळी फारच थोडे (१·२ टन) पोलाद तयार करता येते. अशा पोलादाची किंमतही जास्त असते आणि त्यामुळे अशी जास्त किंमत परवडेल अशाच उपयोगांसाठी हे पोलाद वापरतात. [→निर्वात धातुविज्ञान].

विद्युत् मळी पद्धत : अशुद्ध पोलादापासून शुद्ध आणि दोषरहित पोलाद मिळविण्याची ही एक पद्धत आहे. उच्च मिश्र पोलादे किंवा खास उपयोगासाठी मिश्र पोलादे तयार करण्यासाठी विद्युत् मळी पद्धत वापरतात. या पद्धतीचा शोध अमेरिकेत लागला असला, तरी तिचा औद्योगिक दृष्टीने विकास रशियामध्ये झाला.

या पद्धतीत योग्य घटक मिश्रक धातू असलेला मिश्र पोलादाचा दंड विद्युत् प्रज्योतीच्या साहाय्याने विशिष्ट मळीच्या संपर्कात वितळवितात. पुन्हा घनीभवन झालेल्या पोलादामध्ये ऑक्साइडे, गंधक, विरघळलेले वायू इत्यादींचे प्रमाण अत्यंत कमी असल्याने शुद्ध व उच्च दर्जाचे पोलाद निर्माण होते.

विद्युत् मळी पद्धतीत वापरावयाचे उपकरण आ. १० मध्ये दाखविले आहे. पोलाद वितळविण्यासाठी तांब्याचा साचा वापरतात. साच्याच्या भिंती पोकळ असून त्यांमधून साचा थंड राखण्यासाठी पाणी खेळविलेले असते. साच्याला तळ नसतो व सुरुवातीस साचा धातूच्या (तांब्याच्या) पाटावर ठेवलेला असतो. तळावरती प्रथम मळी तयार करण्याचे घटक टाकतात. या पद्धती मध्ये वापरावयाच्या मळीसाठी ६०–७०% CaF2, ३०% CaO १०% Al2O3 हे घटक सामान्यतः वापरतात ही मळी पोलादातील गंधकाचे प्रमाण कमी करण्यास उपयुक्त आहे. साच्याच्या वरच्या बाजूने वितळविण्याच्या पोलादाची अशुद्ध कांब आत सरकवतात आणि कांब व तळाचा पाट यांमध्ये विद्युत् प्रवाह जोडून प्रज्योत चालू करतात. प्रज्योतीच्या उष्णतेने मळीचे घटक वितळून द्रव मळी निर्माण होते.

कालांतराने पोलादी कांबही वितळू लागते व तीपासून निघणारे पोलादाचे थेंब मळीतून जाऊन तळावर एकत्र होतात आणि तेथे त्यांचे घनीभवन होऊ लागते. मळीतून जाताना थेंबांचे शुद्धीकरण होते. तळावर जमणारे पोलाद शुद्ध असते. तळावर जसजसे पोलाद साठत जाते तसतशी अशुद्ध कांब वरती ओढतात. शेवटी संपूर्ण कांब वितळून तिच्यापासून शुद्ध पोलादाचा ठोकळा (पिंड) मिळतो.

या पद्धतीने एका वेळी ४० टनांपेक्षाही जास्त वजनाचा पिंड तयार करण्याची उपकरणे उपलब्ध आहेत.

परिष्करणोत्तर प्रकिया : परिवर्तकात किंवा भट्टीमध्ये बिडाचे परिष्करण करून झाल्यावर जे पोलाद तयार होते ते निर्दोष आणि घटक धातूंचे योग्य प्रमाण असलेले असे तयार होण्यासाटी त्यावर काही प्रक्रिया कराव्या लागतात. यांपैकी काही प्रक्रिया भट्टीमध्ये आणि काही ज्या बादलीमध्ये भट्टीतून पोलाद काढून घेतात त्या बादलीत करतात.

पोलाद भट्टीत तयार झाल्यावर ते बाहेर काढून त्याचे पिंड (जरूर त्या आकारमानाचे ठोकळे) ओतेपर्यंत सु. १५–२० मिनिटे लागतात. या काळात पोलाद पुरेसे द्रव राहण्यासाठी त्यांचे तापमान सु. १,८५०°से. पर्यंत आणतात. ज्या बादलीत पोलाद काढून घेतात तिलाही आतून उच्चतापसह अस्तर असते. काही बादल्यांना त्यांच्या बुडातून रस ओतण्याची व्यवस्था असते. एका वेळी २५० ते ३०० टन रस मावेल एवढया मोठ्या बादल्या असतात.

तयार केलेल्या पोलादात कार्बनाचे प्रमाण कमी असेल, तर त्यात कोक किंवा ग्रॅफाइटाचे तुकडे टाकून कार्बनाचे प्रमाण योग्य करतात. मँगॅनीज व सिलिकॉन यांचे प्रमाण योग्य करण्यासाठी पोलादात फेरोमँगॅनीज, फेरोसिलिकॉन इ. लोहमिश्रके टाकतात [→ लोहमिश्रके]. या मिश्रकांमुळे पोलादात विरघळलेला

ऑक्सिजनही कमी होतो कारण विरघळलेल्या ऑक्सिजनामुळे मिश्रकातील मँगॅनीज व सिलिकॉन यांचे ऑक्सिडीकरण होते व ही ऑक्साइडे मळीच्या रूपात रसाच्या पृष्ठभागावर येतात. पोलादातील कार्बन व विरघळलेला ऑक्सिजन व्यस्त प्रमाणात असल्याने कमी कार्बनाच्या पोलादात जास्त ऑक्सिजन विरघळलेला असतो. बादलीतून पिंडाच्या साचात रस ओतताना वरील मळी काळजीपूर्वक दूर सारावी लागते. ओतलेल्या पिंडात मळीचे कण आल्यास पोलादात अधातवीय अंतर्विष्टे येतात.

पोलादाच्या रसातील ऑक्सिजनाचे प्रमाणही आणखी खाली आणण्यास काही प्रकारच्या पोलादाच्या रसात ॲल्युमिनियम धातूचे तुकडे टाकतात. ॲल्युमिनियमाचे विरघळलेल्या ऑक्सिजनामुळे ऑक्साइड तयार होते आणि ते मळीत येते. पोलादातील वायूंची विद्राव्यता (विरघळण्याची क्षमता) तापमानाबरोबर वाढत जात असल्याने भट्टीतून बाहेर काढलेल्या रसात विरघळलेल्या वायूंचे प्रमाण खूपच जास्त असते. रस ओतण्याच्या आधी हे विरघळ्लेले वायू बाहेर न काढल्यास बुडबुडे किंवा सूक्ष्म ऑक्साइडाच्या रूपात ते पिंडात अडकून राहतात व निकृष्ट दर्जाचे पिंड मिळतात. पिंडातील हे दोष सूक्ष्म व अंतःस्थ असल्याने पुढे विरूपण, कर्तन किंवा उपयोगाच्या वेळीच ते लक्षात येतात. पोलादामध्ये अंतःस्थ दोष येऊ नयेत म्हणून अलीकडेच मोठ्या प्रमाणावर पोलादाचे निर्वायवीकरण (वायू बाहेर काढून टाकण्याची प्रक्रिया) करणे प्रचलित झाले आहे. निर्वायवीकरणाच्या बऱ्याच पद्धती उपलब्ध असून त्यांपैकी दोन पद्धती आ. ११ मध्ये दाखविल्या आहेत. एका पद्धतीत पोलादाचा रस असलेली बादली निर्वातात ठेवतात. पृष्ठभागावरील दाब कमी झाल्याने रसातील वायू बाहेर पडतात. याच वेळी धातुरस ढवळला गेल्यास निर्वायवीकरण पूर्ण व जलद होते म्हणून धातुरसात नळीच्या साहाय्याने आर्गॉनासारखा अक्रिय (सहजासहजी रासायनिक संयोग न होणारा) वायू सोडतात. दुसऱ्या पद्धतीत बादलीतील थोडा थोडा धातुरस त्यात बुडालेल्या नळीत ओढून घेऊन त्याचे निर्वायवीकरण करतात. निर्वायवीकरणामुळे पोलादाचा दर्जा वाढत असला, तरी ही प्रक्रिया अत्यंत महाग आहे. सर्वसामान्य पोलादात फेरोसिलिकॉनासारखे धातुमिश्रक टाकूनच त्याचे शक्य तेवढे निर्वायवीकरण सोयीचे असते.

पिंड उत्पादन : बादलीत काढून घेतलेला पोलादाचा रस योग्य घटकांचा पुरेसा निर्वायवी व योग्य तापमानास आल्यावर तो साच्यांमध्ये ओतून त्यापासून पोलादाचे प्राथमिक ठोकळे अगर पिंड बनवितात. एका वेळी पुष्कळ पिंड ओतावे लागत असल्याने ते ओतण्यासाठी स्वतंत्र ओतघर असते आणि तिकडे यारीच्या साहाय्याने रसाची बादली नेतात. पिंडाचे साचे बिडाचे असतात व त्यांना आतील बाजूने रस चिकटू नये म्हणून ग्रॅफाइटाची पूड लावतात. जरूरीप्रमाणे ३ ते ३० टन वजनाचे पिंड मिळतील असा त्यांचा आकार असतो. काही साचे वरून तोंडाकडून भरतात, तर काही तळाकडून भरतात.

पोलादाचा रस साच्यात भरल्यावर त्याचे घनीभवन होताना ते साच्याच्या बाजूकडून मध्याकडे होत जाते. सर्वांत शेवटी साच्याच्या अक्षावरून वरच्या पृष्ठाकडे घनीभवन सरकत जाते. पोलादातील मलद्रव्ये, सूक्ष्म घटक आणि मिश्रधातू या सर्वांची पोलादातील विद्राव्यता उतरत्या तापमानाबरोबर कमी होत असल्याने साच्याच्या बाजूकडील म्हणजेच प्रथम घनीभवन होणाऱ्या भागात शुद्ध लोखंड असते, तर शेवटी (म्हणजे अक्षाच्या किंवा पृष्ठभागाच्या) घनीभवन होणाऱ्या भागात मलद्रव्ये जास्त सापडतात. अक्षाच्या भागात सर्व बाजूंनी घनीभवन सीमा एकत्र येत असल्याने त्या भागात पिंडाला शिवण पडते. घन पोलादाचे आकारमान द्रव पोलादापेक्षा कमी असते. त्याचप्रमाणे घन पोलादातील वायूंची विद्राव्यताही कमी असते. पोलादाच्या रसाने भरलेल्या पिंडाच्या साच्यात घनीभवन जेव्हा पूर्ण होते त्या वेळी आकारमान संकोचामुळे साचा पूर्ण भरत नाही आणि पिंडाच्या वरील पृष्ठभागावर किंवा अक्षावर पोकळी निर्माण होते.

पिंड ओतताना त्यांचे रुंद टोक तळाकडे किंवा वरती अशा दोन्हीही प्रकारे ठेवून ओततात. रुंद टोक वर ठेवल्यास घनीभवनात होणारी पोकळी वरच्या भागात येते. अशा साच्याच्या डोक्यावर ओतताना भरण पेटी ठेवल्यास पोकळी या पेटीत येते व तो भाग कापून टाकल्यास दोषरहित पिंड मिळतो.

पोलादाच्या रसातील विरघळलेला ऑक्सिजन काढून टाकताना रसात लोह ऑक्साइड उरते. रसाचे घनीभवन होताना बाहेर पडणाऱ्या वायूंच्या बुडबुड्यांच्या भोवती ऑक्साइड जमल्यास रूपणात बुडबुडे नाहीसे होत नाहीत व त्यामुळे निर्मित पोलादाच्या पृष्ठावर ऑक्साइडाचे तंतू तयार होतात. ज्या प्रमाणात पोलादाच्या रसातून ऑक्सिजन काढून टाकला असेल, त्या प्रमाणात पोलाद ‘जित’ आहे असे म्हणतात. पूर्णपणे ऑक्सिजन काढल्यास ‘पूर्ण जित’, अर्धवट काढल्यास ‘अर्धजित’ आणि ऑक्सिजन फारसा न काढल्यास ‘अजित’ पोलाद म्हणतात. अर्धजित पोलादाच्या पिंडात पृष्ठभागाच्या आत लहान लहान बुडबुडे असतात. अशा पोलादास ‘पाळयुक्त’ पोलादम्हणतात.

रूपण : रूपणाच्या सोयीसाठी पोलादाच्या रसाचे पिंड तयार करतात. पिंडांचा एरवी प्रत्यक्ष उपयोग काहीच नसतो. रूपणाच्या निरनिराळ्या पद्धतींनी पिंडाचा आकार क्रमशः उतरवून त्यापासून पोलादी कांबी, लाद्या, रूळ, तुळया, पत्रे, तारा, नळ्या इ. उपयुक्त आकार बनवितात. प्राथमिक रूपण उष्ण पद्धतीने करतात. रूपणासाठी पिंड ९००°ते १,१००°से.ला तापवून घेतात. पिंड तापविण्यासाठी झोत भट्टी किंवा कोक भट्टीपासून मिळणारा इंधन वायू वापरतात. मोठ्या कारखान्यात तयार होणाऱ्या पिंडांची संख्याही मोठी असल्याने ते तापविण्याच्या भट्ट्या मोठ्या असून त्यांची सर्व कार्ये स्वयंचलित असतात. भट्टीत पोलाद तयार झाले की, एकदम ४००–५०० टनाचे पिंड तयार होतात पण रूपणासाठी पिंड एकामागून एक घेत असल्याने प्रत्येकाची वेळ येईपर्यंत पिंड योग्य तापमानास साठवून ठेवावे लागतात. या भट्ट्या प्रचंड हौदाप्रमाणे असतात. यात पिंड रांगेने उभे करून ठेवलेले असतात. येथून एकएक पिंड काढून तो लाटणशालेत नेतात.

अखंड ओतकाम पद्धत : भट्टीत तयार झालेल्या पोलादापासून पिंड न बनविता ओततानाच सर्व पोलाद अखंडपणे कांबीच्या रूपात ओतण्याच्या पद्धतीला अखंड ओतकाम पद्धत म्हणतात. या पद्धतीचा बेसेमर यांनी प्रथम विचार केलेला होता. १९६० सालानंतर याबद्दलचे तंत्रज्ञान विकसित झाले असून जगातील बऱ्याच कारखान्यांत ही पद्धत वापरात आली आहे. पिंड लाटून त्याचे प्राथमिक आकार बनविण्यासाठी जी अत्यंत अवजड आणि किंमती यंत्रसामग्री लागते तिची अखंड ओतकाम पद्धतीमुळे बचत होते.

अखंड ओतकाम पद्धतीमध्ये तळ नसलेल्या (बिनबुडाच्या) तांब्याच्या साच्यात पोलादाचा रस ओततात. रस सतत किंवा अखंड ओतता यावा म्हणून रसाची बादली साच्याच्या तोंडावर ठेवतात आणि बादलीच्या तळातून त्याच्यात रस ओततात. साच्यातील रसाचे अर्धवट घनीभवन होण्यासाठी व साचा थंड राखण्यासाठी साच्याच्या पोकळ बाजूंमधून पाणी खेळविलेले असते. साच्याच्या आणि यंत्रणेच्या अभिकल्पाप्रमाणे (आराखड्याप्रमाणे) अखंड ओतकाम पद्धतीचे बरेच प्रकार आहेत. नमुन्यासाठी एक प्रकार आ. १३ मध्ये दाखविला आहे. साच्यात वरून जसजसा पोलादाचा रस पडत राहतो तसतशी साच्याच्या अनुप्रस्थ (आडव्या) छेदाच्या आकाराची अर्धवट घनीभवन झालेली कांब तळातून अखंड बाहेर पडत राहते. ही कांब बाहेर पडताच तिच्यावर पाण्याचे तीव्र फवारे मारून तिचे घनीभवन पूर्ण करण्यात येते. कांबीच्या मार्गात असलेल्या द्रुत गतीच्या कर्तन यंत्रांनी कांबीचे योग्य लांबीचे तुकडे पाडतात. अनेक द्वारे असलेल्या साच्यातून एकाच वेळी एकापेक्षा जास्त कांबी ओतता येतात. काही ओतकाम यंत्रे सरळ उभी कांब ओततात, तर काही यंत्रांत बाहेर पडणारी कांब वाकवून आडवी करतात. कांब आडवी केल्याने ओतकाम यंत्राची उंची कमी होते.

अखंड ओतलेली कांब पुढे लाटणाने योग्य त्या आकाराची बनवितात. पिंडापासून हा आकार बनविण्यास जेवढ्या पायऱ्या लागतात, त्यामानाने अखंड ओतकामानंतर खूपच कमी पायऱ्या लागतात.

अखंड ओतकाम पद्धतीमुळे पिंड ओतणे, ते तापविणे आणि अवजड लाटण यंत्रावर ते लोटणे ह्या सर्व पायऱ्या वाचतात, कारण पोलादाच्या रसापासून एकाच पायरीत कांब तयार होते.

दाब ओतकाम पद्धत : बादलीतील पोलादाचा रस त्यात बुडलेल्या नळीमध्ये दाबाखाली वर चढवून त्याचे पिंड ओतण्याचे तंत्र अलीकडेच साध्य झाले आहे. बादलीच्या तळातील शुद्ध पोलाद पिंडात या पद्धतीने जात असल्याने पिंडातील दोष खूपच कमी होतात.

भावी पद्धती : भावी काळात सर्व जगभर पोलादाची गरज वाढती राहील. सध्याच्या पोलादनिर्मितीच्या पद्धती ही वाढती गरज पुरवू शकणार नाहीत. अजूनही पोलादनिर्मिती दोन पायऱ्यांत होते. प्रथम लोह धातुकापासून झोत भट्टीमध्ये जवळजवळ अखंडपणे बीड तयार केले जाते. दुसऱ्या पायरीत बिडाचे परिष्करण करून पोलाद मिळवितात. बिडाचे पोलाद बनविण्याच्या सर्व पद्धती गट प्रकारच्या आहेत.

लोहधातुकापासुन अखंड पद्धतीने एकाच पायरीत पोलादनिर्मीती करण्याच्या पद्धती भावी काळात उपलब्ध होतील असे वाटते. लोहधातुकाचे हायड्रोजन किंबा कार्बन मोनॉक्साइडासारख्या क्षपणकारक वायूने क्षपण केल्यास [→ क्षपण] झोत भट्टीची जरूर राहणार नाही. दुसऱ्या संभाव्य पद्धतीत झोत भट्टीतून बाहेर पडणारा बिडाचा रस अखंडपणे ऑक्सिजन आणि चुनखडी यांच्या झोतात टाकून पोलाद बनविता येईल. जगातील बहुतेक प्रगत राष्ट्रांत या दृष्टीने प्रयत्न चालू आहेत.

रूपण : पिंडापासून किंवा अखंड ओतकाम पद्धतीने बनविलेल्या पोलादाला जो प्राथमिक आकार दिला जातो त्याला ‘ब्लूम’ किंवा ‘बिलेट’ म्हणतात. सु. १५ X १५ सेंमी. पेक्षा मोठ्या आकाराला ब्लूम म्हणातात आणि ५ X ५ ते १५ X १५ सेंमी. आकारास बिलेट म्हणतात. ब्लूम व बिलेट ह्यांच्या आकारातील वर दिलेला फरक ढोबळ आहे, त्याला नियम नाही. बिलेट हा ब्लूमपेक्षा लहान असतो इतकेच.

पिंडापासून करावयाच्या रूपणात प्रथम ब्लूम व नंतर बिलेट बनवितात. अखंड ओतकाम पद्धतीत पिंड उत्पादनाची पायरी नसल्याने पोलादाच्या रसाचे सरळ ब्लूममध्येच रूपांतर होते. पत्रा, लादी वगैरे चपटे आकार बनवावयाचे असल्यास ब्लूमपासून प्रथम लादी बनवितात. पोलादाचे प्राथमिक रूपण लाटणक्रियेने करतात.

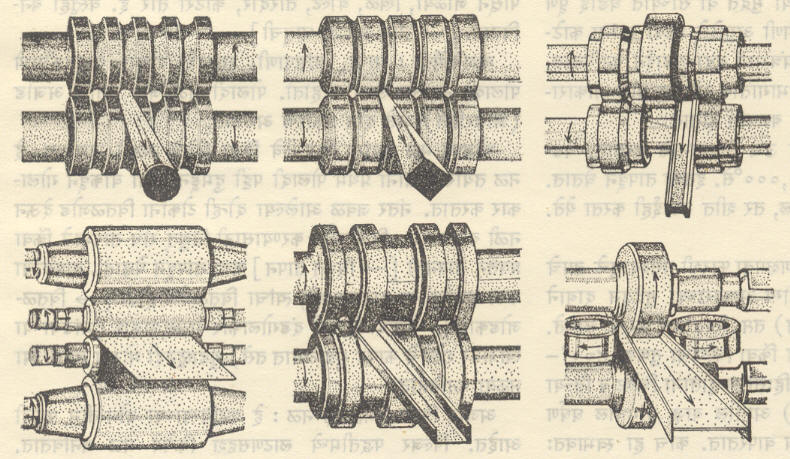

लाटणक्रिया : लाटण यंत्रावर लाटणक्रिया करतात. लाटण यंत्रांची रचना सामान्यपणे उसाचा रस काढण्याच्या चरकाप्रमाणे असते. वृत्तचितीच्या आकाराच्या दोन लाटांमधून पोलादाचा पिंड सरकवतात.

लाटांमध्ये पिंड दाबला जाऊन त्याला लाटांमधील विवराप्रमाणे आकार येतो. सपाट आकार बनविण्याच्या लाटा सपाट पृष्ठभागाच्या असतात. विशिष्ट (चौकोनी, षट्कोनी, गोल, रूळ इ.) आकारासाठी त्या त्या आकारांच्या खोबणी असतात. खोबणी वरील आणि खालील लाटांमध्ये विभागलेल्या असतात. पिंडापासून अंतिम आकार मिळविण्यासाठी अनेक पायऱ्यांत लाटण करावे लागते. रूपणाच्या तीव्रतेप्रमाणे म्हणजे लाटणाने आकारात किती बदल करावयाचा त्याप्रमाणे लहानमोठी लाटण यंत्रे वापरतात. पोलादनिर्मितीमध्ये लाटण फार मोठ्या प्रमाणावर करावयाचे असल्याने स्वतंत्र लाटणशाला असते व तीत एकापुढे एक अशी बरीच लाटण यंत्रे असतात. अशा अनेक यंत्रांमुळे लाटणक्रिया अतिशय वेगाने होते. लहान कारखान्यांत १–२ लाटण यंत्राने काम भागते. पोलादानिर्मीतीच्या मोठ्या कारखान्यात एकाच वेळी अनेक निरनिराळ्या आकारात पोलादनिर्मीती करावयाची असल्याने त्याकरिता अनेक निरनिराळी लाटण यंत्रे वापरतात. त्यांची वर्गवारी पुढीलप्रमाणे असते :

(अ) ब्लूमिंग (कॉगिंग) लाटण : यासाठी वापरण्यात येणारे लाटण यंत्र सर्वांत अवजड असून यामध्ये पोलादी पिंडाचे ब्लूममध्ये रूपांतर होते. पिंडाचा आकार मोठा असतो आणि रूपणाची तीव्रताही जास्त असते त्यामुळे या लाटण यंत्रांना ३ ते ६ हजार इतकी अश्वशक्ती लागते. या पायरीत पिंडापासून चौकोनी किंवा आयताकृती ब्लूम बनवितात. पिडांच्या डोक्याकडील सदोष भागातील ब्लूम तोडून टाकतात.

(आ) बिलेट-लाटण : लाटणाच्या या पायरीत ब्लूमचे लहान छेदाच्या बिलेटमध्ये रूपांतर होते. चौकोनी किंवा गोल छेदाचे ब्लूम तुळया, कांबी, रूळ इ. बनविण्यासाठी वापरतात, तर आयताकृती बिलेट पत्रे, लादी इ. चपट्या आकारासाठी वापरतात.

(इ) आकार-लाटण : लाटणाच्या या पायरीत रूळ, तुळया, आय (I) छेद इ. विशिष्ट आकार बनवितात. प्रत्येक आकारासाठी रूपणाच्या विशिष्ट पायऱ्या असतात. या पायऱ्यांना पारगमन म्हणतात. प्रत्येक पायरीत किती रूपण करावयाचे व मूळचा आकार अंतिम आकाराकडे कसकसा न्यावयाचा याचे स्वतंत्र शास्त्र आहे. अशा पायऱ्या आणि प्रत्येक पायरीचा आकार ठरल्यानंतर त्या आकाराच्या खोबणी असलेल्या लाटा बनवाव्या लागतात. पारगमनाचा अभिकल्प बनविणे आणि त्याप्रमाणे लाट तयार करणे यासाठी स्वतंत्र विभाग असतो.

(ई) दंड-लाटण : पोलादाचा बराचसा औद्योगिक वापर गोल षट्कोनी, चौकोनी अशा दंडांच्या आकारात होत असल्यामुळे बिलेटपासून दंड निर्माण करण्यासाठी स्वतंत्र लाटण यंत्रे असतात. या लाटण यंत्रांमध्ये मागणीप्रमाणे निरनिराळ्या आकाराचे व छेदक्षेत्रफळाचे दंड बनवितात. शीघ्र आणि प्रचंड उत्पादनाच्या गरजेमुळे दंडलाटणाची यंत्रे स्वयंचलित किंवा संगणक-नियंत्रित असतात.

(उ) सपाट लाटण : मोटारी, आगबोटी, रेल्वेचे डबे, कपाटे इत्यादींसाठी निरनिराळ्या जाडीचा पोलादी पत्रा मोठ्या प्रमाणात वापरतात. पत्र्याच्या वापरात त्याच्या पृष्ठभागाच्या स्थितीला महत्त्व असल्याने पृष्ठभागाची सपाटी, जाडी आणि पृष्ठावरील गंज किंवा चकाकी या सर्वांकडे काळजीपूर्वक लक्ष द्यावे लागते. तसेच हाच पत्रा पुढे ⇨धातुरूपणासाठी वापरावयाचा असल्यास त्याचे कठिनता व ताणबल हेही गुणधर्म महत्त्वाचे असतात. पत्रा चकचकीत पृष्ठभागाचा पाहिजे असल्यास लाटणानंतर त्याचे संरक्षक वातावरणात अनुशीतन (जरूर तितक्या तापमानापर्यंत तापवून नंतर सावकाश थंड करण्याची क्रिया) करावे लागते.

पत्रे बनविण्यासाठी वापरावयाच्या आयताकृती बिलेटचा पृष्ठभाग तपासून घेतात. पृष्ठावर दोष दिसल्यास ते जाळून किंवा यंत्रणाने काढून टाकतात. पातळ पत्रा बनविण्याची लाटण यंत्रे चार लाटांची असतात. एकावर एक बसविलेल्या चार लाटांमधील मध्यातल्या दोन लाटांमधून लाटण होते. वरती व खाली असलेल्या मोठ्या आकाराच्या लाटा मधल्या लाटांना डेंग (आधार) देण्यासाठी असतात. पत्र्याची जाडी कमीजास्त करण्यासाठी लाटांमधील अंतर योग्य यंत्रणेने बदलतात. अगदी पातळ (कागदासारखा) पत्रा बनविण्यासाठी सेंड्झिमिर पद्धतीचे (टी. सेंड्झिमिर या पोलिश अभियंत्यांनी तयार केलेले) लाटण यंत्र वापरतात. पातळ पत्रा हाताळण्याच्या सोयीसाठी रिळावर गुंडाळतात. काही वेळा पत्रा चिरून त्याच्या फितीही बनवितात.

(ऊ) लाटण-आकारण : पोलादी पट्टी वाकवून तीपासून पन्हळ, नळ्या यांसारखे साध्या लाटणक्रियेने न मिळणारे आकार बनवितात. लाटांच्या विशिष्ट आकारामुळे पट्टी पारगमनाच्या वेळी वाकवली जाऊन पाहिजे तसा आकार मिळतो. [→लाटण, धातूचे धातुरूपण].

लोहारी घडाई : भुजादंड, संयोग दांडा, तरफा वगैरे यंत्रभाग लाटणक्रियेने बनविता येत नाहीत. या यंत्रभागांना बल, चिवटपण आणि आघात सहन करण्याची शक्ती असावी लागते. ओतकामाने अगर यंत्रणाने हे भाग बनविल्यास त्यांत पुरेसे बल राहत नाही म्हणून असे महत्त्वाचे यंत्रभाग लोहारी घडाईनेच बनवावे लागतात.

मुद्रा घडाई किंवा उघडी घडाई या दोन्हीही पद्धतींनी पोलाद घडविता येते. फार अवजड यंत्रभाग किंवा ज्या यंत्रभागांना फारशी मागणी नाही ते उघड्या घडाईने बनवितात. ४०–४५टन वजनाचे यंत्रभाग लोहारी पद्धतीने तयार करण्यात आलेले आहेत.

मुद्रा घडाईमध्ये २–४ पायऱ्यांच्या मुद्रेत वा साच्यात घडाई पूर्ण करतात. फार मोठ्या प्रमाणात मागणी असलेले किंवा ज्यांना काटेकोर आकाराची जरूरी आहे असे यंत्रभाग मुद्रा घडाईने बनवितात.

लोहारी घडाईने बनविलेल्या यंत्रभागातील अंतर्विष्ट धागे आकाराप्रमाणे वळणे घेत असल्याने हे भाग बलवान होतात.

पोलादाची लोहारी घडाई बहुधा उच्च तापमानास करतात. घडवावयाचा पोलादी तुकडा ८००°-१,०००° से. इतका तापवून घेतात. घडाईची रूपण तीव्रता फारशी नसेल, तर शीत घडाईही करता येते. [→घडाई, धातूची ].

बहिःसारण : पोलादाला शीत रूपणक्षमता फारशी नसल्यामुळे त्याचे बहिःसारण (धातूचा तप्त गोळा योग्य आकाराच्या मुद्रेतून दाबाने रेटून धातूला आकार देण्याची क्रिया) तप्त स्थितीतच करावे लागते. बहिःसारणाकरिता पोलादाचा तुकडा किंवा बिलेटचा तुकडा ८००°-१,०००° से.पर्यंत तापवून घेतात. बहिःसारण होताना बिलेट व तिच्या भोवतालची कोठीची (सिलिंडराची) आतील बाजू यांमधील घर्षण कमी करण्यासाठी वंगण म्हणून काच वापरतात. काच हा स्वभावतः अतिशय श्यान द्रव असल्याने उच्च तापमानास वंगण म्हणून ती काम करू शकते. बहिःसारणासाठी तापविलेले पोलाद प्रथम काचेच्या तुकड्यांमध्ये घोळतात. बिलेटच्या उच्च तापमानामुळे काच वितळून बिलेटवर तिचा थर चढतो. नंतर ही थर असलेली बिलेट बहिःसारण यंत्रात ठेवून तिचे बहिःसारण करतात.

पोलादाच्या बहिःसारणासाठी ८ते १०हजार टनाची दाबयंत्रे वापरतात. कोठीच्या बहिर्गमन बाजूस ज्या प्रकारची मुद्रा बसविली असेल तो आकार बहिःसारित पोलादास मिळतो. लाटणक्रियेने बनविता न येण्यासारखे अनेक विविध सघन अगर पोकळ आकार बहिःसारणाने मिळतात. लाटणापेक्षा बहिःसारणाला कमी खर्च येत असल्याने अंगज (स्टेनलेस) पोलाद, हत्यारी पोलाद यांसारखी कमी मागणीची पोलादे बहिःसारण पद्धतीने घडविता येतात. [→धातुरूपण].

तारनिर्मिती : खिळे, स्क्रू, जाळ्या, स्प्रिंगा इ. अनेक वस्तू पोलादी तारेपासून बनवितात. दंड-लाटणाऱ्या क्रियेत मिळालेल्या १-१·५सेंमी. व्यासाच्या दंडांना (सळ्यांना) तारदंड म्हणतात. हे तारदंड तारनिर्मितीच्या मुद्रांतून खेचून त्यापासून तार बनवितात. तारदंड वेटोळ्याच्या रूपात मिळतात. तारनिर्मितीपूर्वी तारदंडाचा पृष्ठभाग स्वच्छ करून घेतात. यासाठी तारदंड हायड्रोक्लोरिक अम्ल, पाणी, साबण यांनी क्रमवार धुवून घेतात. धुतलेल्या तारदंडावर चुन्याचा थर देतात आणि हा थर वाळवून घेतात. तार निघत असताना मुद्रेवर होणारे घर्षण कमी व्हावे म्हणून वंगण घालावे लागते. तारदंडावरील चुन्याच्या थराने वंगण धरून ठेवले जाते.

प्रथम तारदंडापासून ५–६मिमी. व्यासाची तार ‘बुल ब्लॉक’ नावाच्या तारयंत्रावर काढतात. यानंतर अधिक लहान व्यासाच्या तारा अनेक मुद्रा बसविलेल्या तारयंत्रावर काढतात. या यंत्रामध्ये एकापुढे एक आणि अधिकाधिक लहान व्यासाच्या २ ते १२मुद्रा बसविलेल्या असतात. लाटणक्रियेप्रमाणेच तारनिर्मिती अनेक पायऱ्यांत होते. गरजेप्रमाणे चौकोनी, आयताकृती, लंबगोलाकार किंवा षट्कोनी आकाराच्या (छेदाच्या) ताराही बनवितात.

तयार तारेवर अनुशीतन, पेटंटिंग यांसारखे उष्णता संस्करण करतात. अशा उष्णता संस्करणाने तारेला गरजेप्रमाणे ताणबल किंवा कडकपणा आणता येतो. तारेमध्ये संक्षारणरोधाचा (विद्युत् रासायनिक क्रियेमुळे हळूहळू होणाऱ्या झिजेला रोध करण्याचा) गुणधर्म येण्यासाठी तीवर जस्ताचे विलेपन करतात.

बऱ्याच पोलाद कारखान्यांत केवळ तारनिर्मितीवर न थांबता तारेपासून जाळ्या, खिळे, बोल्ट, तारदोर, काटेरी तार इ. वस्तूही बनवितात. [→ तार काढणे, धातूची].

नळनिर्मिती : पाणी, सांडपाणी, रसायने यांच्या वाहतुकीमध्ये पोलादी नळांचा उपयोग होतो. पोलादी नळ जोड आणि अजोड (जोडरहित) असे दोन प्रकारचे असतात.

जोडाचे नळ : यांना शिवणीचे किंवा टिपेचे नळही म्हणतात. हे नळ तयार करताना प्रथम पोलादी पट्टी दुमडून किंवा वाकवून गोलाकार करतात. नंतर जवळ आलेल्या दोन्ही टोकांना वितळजोड देऊन नळी बनवितात. वितळजोड करण्यासाठी विद्युत् रोध तापनाने किंवा प्रवर्तन तापनाने [→विद्युत् तापन] कडा तापवून घेतात. तापलेल्या कडा एकमेकींवर दाबल्या की, त्यांचा वितळजोड होतो [→वितळजोडकाम]. पोलादाची पट्टी दंडगोलाकार मळसूत्राकार (मांडवाच्या खांबावर शोभेचे कापड गुंडाळतात तसे) गुंडाळूनही मोठ्या व्यासाच्या नळ्या बनवितात.

अजोड किंवा बिनटिपेचे नळ : हे बनविण्याच्या दोन-तीन पद्धती आहेत. पिल्जर पद्धतीमध्ये लाटणसदृश क्रियेने नळ बनवितात. एकमेकींशी अक्षीय कोन करून फिरणाऱ्या लाटांमधून पोलादी कांब सरकवतात. लाटांमधून जाताना कांबेला स्वतःभोवती व पुढे अशी गती मिळते आणि त्यामुळे कांबेच्या अक्षावर अरीय (त्रिज्येच्या दिशेने) प्रतिबल (पदार्थाची परिमाणे बदलण्याची प्रवृत्ती असणारी एकक क्षेत्रफळावरील कार्यकारी प्रेरणा) निर्माण होऊन कांब अक्षावर फाटते. कांब फाटून ती समोर असलेल्या दंडलागावर (आधारावर) चढते व तिची नळी बनते. बहिःसारण किंवा तारनिर्मितीप्रमाणे मुद्रांतर्गत खेचण्यानेही अजोड नळी मिळते.

हवा, पाणी वगैरेंपासून होणारे संक्षारण टाळण्यासाठी नळावर जस्ताचे विलेपन करतात. जाडीप्रमाणे व जस्ताच्या विलेपनाप्रमाणे नळाचे वर्ग ठरवितात. तयार नळ मानक (प्रमाणभूत) लांबीमध्ये कापून त्याच्या दोन्ही टोकांस जोडासाठी आटे फिरवून नळनिर्मिती पूर्ण करतात. [→नळ व नळी].

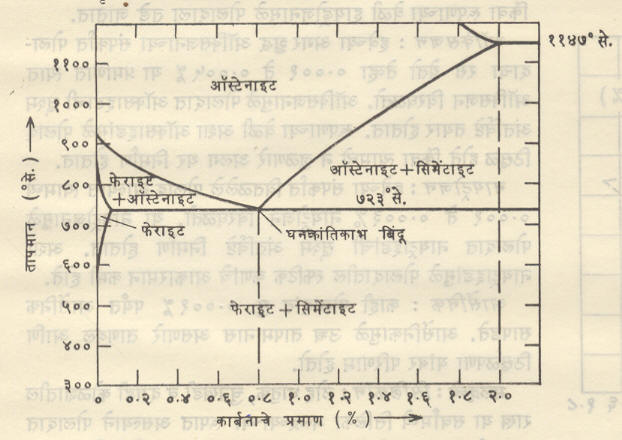

घटना व संरचना : पोलाद ही मूलतः लोखंड (लोह) आणि कार्बन यांनी मिश्रधातू असल्याने लोह व कार्बनाच्या ⇨ समतोलावस्था आकृतीवरून पोलादाची घटना समजते. या समतोलावस्था आकृतीचा पोलादासंबंधीचा म्हणजे ०–२%: कार्बनापर्यंतचा भाग आ. १५ मध्ये दाखविला आहे. लोह-कार्बन या मिश्रधातूंमध्ये ७२३ºसे. तापमानास घनक्रांतिक [द्रवण क्रांतिकाभ → मिश्रधातु], तयार होत असलेला दिसतो. ०·८% कार्बनाची मिश्रधातू घनक्रांतिक आहे, म्हणजे ७२३°से. तापमानाच्यावर ह्या पोलादाचे विघटन होऊन ऑस्टेनाइट हा ⇨ घन विद्राव मिळतो. घनक्रांतिकाच्या दोन्ही बाजूंच्या मिश्रधातूंचे विघटन तापमान वाढत जाते. अगदी कमी कार्बनाचे पोलाद ९१०°से. तापमानास आणि सु. २% कार्बनाचे पोलाद ११४७°से. तापमानास विघटित होते.

परिसराच्या तापमानास (सु. २०°से.) पोलादात फेराइट आणि सिमेंटाइट हे दोन प्रमुख घटक असतात. कार्बनाच्या लोहातील घन विद्रावाला फेराइट म्हणतात. घनक्रांतिक बिंदूपेक्षा (७२३°से. पेक्षा) कमी तापमानास कार्बनाची लोहातील विद्राव्यता अत्यंत कमी (०·०२५%) असल्याने फेराइट हे जवळजवळ शुद्धलोह आहे, असे म्हटले तरी चालेल. फेराइटाची स्फटिकरचना शरीरकेंद्रित आहे [→स्फटिकविज्ञान]. फेराइट शुद्ध लोखंडाप्रमाणे अत्यंत मऊ व चिवट असते. पोलादातील सिमेंटाइट हा दुसरा घटक म्हणजे कार्बन व लोह यांचे संयुग–आयर्न कार्बाइड (Fe3C)– हे आहे, सिमेंटाइट अत्यंत कठीण व ठिसूळ असते. फेराइट व सिमेंटाइट मिळून पोलादाची घटना होते.

पोलादातील कार्बनाचे प्रमाण जसे वाढत जाते तसा त्यातील फेराइटचा अंश कमी होऊन सिमेंटाइटचा अंश वाढत जातो. कमी कार्बनाचे पोलाद मऊ व चिवट असते, तर कार्बनाचे प्रमाण जसे वाढते तसे पोलाद कठीण, ठिसूळ व अधिक ताणबलाचे होते.

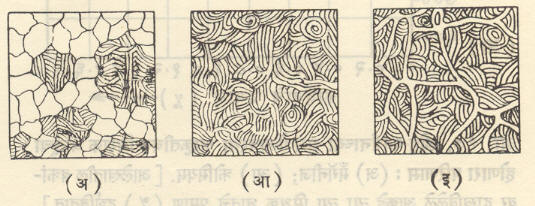

समतोलावस्था आकृतीवरून पोलादाची घटना दोन प्रावस्थांची [→ प्रावस्था नियम]झालेली दिसत असली, तरी सूक्ष्मदर्शकाच्या साहाय्याने निरीक्षण केल्यास पोलादामध्ये काळेपांढरे पट्टे असलेली पिअरलाइट नावाची एक तिसरी प्रावस्था दिसून येते. वास्तविक पिअरलाइट ही स्वतंत्र प्रावस्था नसून फेराइट व सिमेंटाइट यांच्या घनक्रांतिकाचे (०·८% कार्बन) मिश्रणच पिअरलाइट आकार घेते. पिअरलाइट हे सिमेंटाइट व फेराइट यांच्या एकाआड एक पापुद्र्यांचे बनलेले असते व त्यामुळे त्यात पट्टे दिसतात. घनक्रांतिकाच्या पोलादामध्ये पूर्णपणे पिअरलाइट असल्याचे दिसते. उपघनक्रांतिक म्हणजे ०·८% पेक्षा कमी कार्बनाच्या पोलादात पिअरलाइट व फेराइट या प्रावस्था दिसतात, तर अतिघनक्रांतिक पोलादात पिअरलाइट व सिमेंटाइट या दोन प्रावस्था दिसतात. पोलादातील कार्बनाचे प्रमाण आणि शीतनाचा वेग ह्यांमुळे पिअरलाइटाच्या पापुद्र्यांमधील अंतर कमीजास्त होते. पिअरलाइटामध्ये फेराइट व सिमेंटाइट या दोन्हीही प्रावस्थांचे गुणधर्म एकवटतात. उपघनक्रांतिक घनक्रांतिक आणि अतिघनक्रांतिक पोलादांची सूक्ष्मदर्शकातून दिसणारी संरचना आ. १६ मध्ये दाखविली आहे. घनक्रांतिकाच्यापेक्षा जास्त तापमानास पोलादातील फेराइट व सिमेंटाइट हे घटक एकरूप होऊन त्यापासून ऑस्टेनाइट हा मुखकेंद्रित विद्राव मिळतो. सामान्यतः पोलादाची घटना तापमानाबरोबर खालीलप्रमाणे बदलते.

|

तापविताना (तापन) |

||||

|

→ |

||||

|

फेराइट |

+ |

सिमेंटाइट |

७२३° से. |

ऑस्टेनाइट |

|

← |

||||

|

थंड करताना (शीतन) |

मात्र पोलादाची वर दिलेली घटना समतोलावस्था आकृतीवरून मिळणारी असल्याने मंद तापन किंवा मंद शीतनासच अशा प्रावस्था मिळतात. शीघ्र शीतनाने प्रावस्थामध्ये बदल होतो.

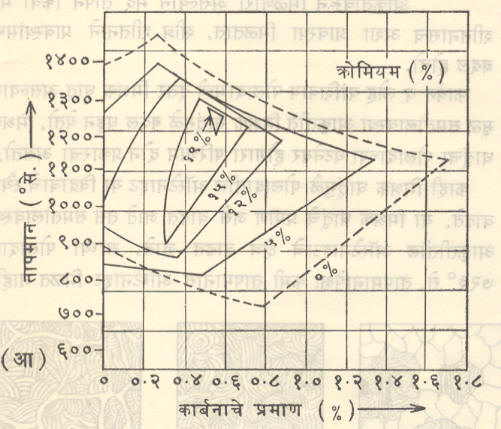

कार्बन व लोह यांशिवाय पोलादामध्ये इतर मिश्रक धातू असल्यास मूळ समतोलावस्था आकृतीत मिश्रक धातूंमुळे बदल घडून येतो. मिश्रक धातूंचा पोलादाच्या घटनेवर होणारा परिणाम दोन प्रकारचा असतो.

काही मिश्रक धातूंमुळे पोलादातील ऑस्टेनाइट या विद्रावाचे स्थैर्य वाढते. या मिश्रक धातूंचे प्रमाण जसे वाढत जाते तसे समतोलावस्था आकृतीतील ऑस्टेनाइटाचे क्षेत्र वाढत जाते. साध्या पोलादात ७२३° से.तापमानापेक्षा कमी तापमानास ऑस्टेनाइट मिळत नाही परंतु ऑस्टेनाइटाला स्थैर्य देणाऱ्या मिश्रक धातू

पोलादात योग्य प्रमाणात असल्यास परिसराच्या तापमानास (२०° से.) देखील पोलादात ऑस्टेनाइट प्रावस्था मिळते. अशा पोलादात ऑस्टेनाइटाचे क्षेत्र जसे वाढते तसे घनक्रांतिकाचे तापमान (७२३° से.) आणि त्यातील कार्बनाचे प्रमाण (०·८%) हेही कमी होत जाते. मँगॅनीज, निकेल व कोबाल्ट या मिश्रक धातू ऑस्टेनाइटाचे स्थैर्य वाढवितात.

दुसऱ्या प्रकारच्या मिश्रक धातू पोलादाच्या समतोलावस्था आकृतीतील ऑस्टेनाइटाच्या क्षेत्राचा संकोच करतात व त्यामुळे फेराइट किंवा सिमेंटाइट यांचे स्थैर्य वाढत जाते. काही विशिष्ट प्रमाणात या प्रकारच्या मिश्रक धातू पोलादात असल्यास ऑस्टेनाइटाचे क्षेत्र नष्ट होते किंवा बेटाप्रमाणे राहते. क्रोमियम, टंगस्टन, व्हॅनेडियम, मॉलिब्डेनम, सिलिकॉन या मिश्रक धातू कार्बाइडाचेच स्थैर्य वाढवितात.

मँगॅनीज ( ऑस्टेनाइट स्थैर्यक) व क्रोमियम (फेराइट व कार्बाइड स्थैर्यक) या मिश्रक धातूंचा पोलादाच्या समतोलावस्था आकृतीवरील परिणाम आ. १७मध्ये दाखविला आहे.

![आ. १७. लोह-कार्बनाच्या समतोलावस्था आकृतीवर मिश्रक धातूंचा होणारा परिणाम : (आ) क्रोमियम. [आलेखातील वक्रांवर दाखविलेले आकडे त्या त्या मिश्रक धातूचे प्रमाण (%) दर्शवितात].](/images/stories/Khand%2010%20Interal%20Images/P%20-%2078%20-%20%202.jpg)

मिश्रक धातूमुळे पोलादाच्या समतोलावस्था आकृतीवर दोन कारणांनी परिणाम होतो. मिश्रक धातू लोखंडात कार्बनाप्रमाणे विरघळतात आणि त्यामुळे फेराइटाचे स्थैर्य वाढते. काही मिश्रक धातूंमुळे (उदा. क्रोमियम) फेराइटाचे स्थैर्य वाढतेच शिवाय या मिश्रक धातूंचे कार्बनाबरोबर संयुग होऊन कार्बाइडही तयार होते आणि म्हणून सिमेंटाइटाचे स्थैर्य वाढते. ज्या मिश्रक धातूंपासून कार्बाइड मिळत नाही त्यांच्यामुळे ऑस्टेनाइटाचे स्थैर्य वाढते. फेराइट किंवा ऑस्टेनाइट या प्रावस्थांचे स्थैर्य वाढविणाऱ्या मिश्रक धातूंमुळे पोलाद मऊ व चिवट बनते, तर कार्बाइड प्रावस्था स्थिर करणाऱ्या मिश्रक धातूमुळे पोलादाची कठिनता व ताणबल वाढतात.

मिश्रक धातू व इतर घटक द्रव्ये यांचे पोलादाच्या गुणधर्मांवरील परिणाम : पोलादातील घटक मिश्रक धातू व इतर द्रव्ये यांचे सूक्ष्म घटक, मलद्रव्ये आणि मिश्रक धातू असे वर्गीकरण करता येते. मात्र हे वर्गीकरण काटेकोर नाही.

सूक्ष्म घटक : हायड्रोजन : हवेतील आणि धातुक, चुनखडी वगैरे कच्च्या मालातील आर्द्रतेमुळे पोलादात हायड्रोजन येतो. साधारणपणे हायड्रोजनाचे प्रमाण ०·००२% असते. उष्णता संस्करणाच्या वेळी किंवा रूपणाच्या वेळी हायड्रोजनामुळे पोलादाला तडे जातात.

ऑक्सिजन : हवेच्या अगर शुद्धऑक्सिजनाच्या संपर्कात पोलादाचा रस येतो तेव्हा ०·००१ते ०·००५% या प्रमाणात त्यात ऑक्सिजन विरघळतो. ऑक्सिजनामुळे पोलादात ऑक्साइडची सूक्ष्म अंतर्विष्टे तयार होतात. रूपणाच्या वेळी अशा ऑक्साइडांमुळे पोलाद ठिसूळ होते किंवा त्यामध्ये न जुळणारे अलग थर निर्माण होतात.

नायट्रोजन : हवेच्या संपर्कात वितळलेले पोलाद आल्यास त्यामध्ये ०·००१ते ०·००३% नायट्रोजन विरघळतो. या नायट्रोजनामुळे पोलादात नायट्राइडांची सूक्ष्म अंतर्विष्टे निर्माण होतात. अशा नायट्राइडांमुळे पोलादातील स्फटिक कणांचे आकारमान कमी होते.

आर्सेनिक : काही पोलादांत सु. ०·००१% पर्यंत आर्सेनिक सापडते. आर्सेनिकामुळे उच्च तापमानास असणारे ताणबल आणि ठिसूळपणा यांवर परिणाम होतो.

मलद्रव्ये : सिलिकॉन : लोह धातुक, चुनखडी व दगडी कोळशातील राख या सर्वांमध्ये सिलिका मलद्रव्याच्या रूपात असल्याने पोलादात ०·३ते ०·४सिलिकॉन मलद्रव्य म्हणून असते. पोलादाच्या उत्पादनाच्या वेळी त्यामधील विरघळलेल्या ऑक्सिजनाचे प्रमाण कमी करण्यासाठी फेरोसिलिकॉन वगैरे लोहमिश्रके वापरतात व त्यांमुळेही पोलादातील सिलिकॉनाचे प्रमाण वाढते. सिलिकॉनाचे शीघ्र ऑक्सिडीकरण होत असल्याने पोलादातील ऑक्सिजन सिलिकॉन टाकल्यावर कमी होतो. सिलिकॉनाने कार्बाइड वे फेराइट यांचे स्थैर्य वाढते.

काही पोलादांत सिलिकॉन मिश्रक धातू म्हणून १-४%: पर्यंत असते. मिश्रक धातू म्हणून वापरल्यास सिलिकॉनमुळे पोलादाची विद्युत् रोधकता वाढते व स्थितिस्थापकता (ताण काढून घेतल्यानंतर मूळ स्थितीत परत येण्याची क्षमता) वाढते.

मँगॅनीज : पोलादनिर्मितीच्या वेळी त्यातील ऑक्सिजन व गंधक यांचे प्रमाण कमी व्हावे म्हणून फेरोमँगॅनीज हे धातुमिश्रक वापरतात. त्यामधून पोलादात ०·३ते ०·५% मँगॅनीज उतरते. मँगॅनीजामुळे पोलाद रूपणाच्या वेळी उच्च तापमानास भंग पावत नाही. निकेलाप्रमाणे मँगॅनीजामुळे ऑस्टेनाइटाचे स्थैर्य वाढत असल्याने पोलादात मँगॅनीजाचा वापर करून निकेलविरहित अगंज पोलादे तयार करण्यात आली आहेत.

गंधक :कोळशाच्या राखेमधून पोलादात गंधक येते आणि ते आयर्न सल्फाइडाच्या रूपात स्थिर होते. गंधकाने पोलाद ठिसूळ होते. सल्फाइडाच्या अंतर्विष्टामुळे पोलादाच्या अंतर्गत एकसंधपणा कमी होते. मँगॅनीजामुळे गंधकाचे दुष्परिणाम कमी करता येतात. थोड्या प्रमाणात गंधकाने पोलादाची कर्तनशीलता वाढते.

फॉस्फरस : फेराइट व ऑस्टेनाइट या दोन्हींमध्ये फॉस्फरस विरघळतो. शिवाय त्यापासून आयर्न फॉस्फाइड (Fe3P) अंतर्विष्टे बनतात आणि पोलाद ठिसूळ होते. पोलादातील फॉस्फरस काढून टाकणे फार अवघड आहे. फॉस्फरसामुळे ताणबल वाढते पण त्याचबरोबर ठिसूळपणाही वाढतो.

मिश्रक धातू : ॲल्युमिनियम : पोलादाच्या रसातील विरघळलेला ऑक्सिजन काढून जित पोलाद मिळविण्यासाठी पोलादात थोड्या प्रमाणात ॲल्युमिनियम टाकतात. ॲल्युमिनियमामुळे पोलादाच्या कणांचे आकारमान लहान होते. तसेच पोलादाच्या यांत्रिक गुणधर्मांत काळानुसार होणारा बदल कमी होतो. पृष्ठभाग कठीण करण्यासाठी नायट्राइडिंग करावयाच्या [नायट्रोजन घुसविण्याच्या →धातूंचे उष्णता संस्करण]पोलादात १% ॲल्युमिनियम असते कारण नायट्रोजनाबरोबर ॲल्युमिनियमाची विक्रिया होऊन ॲल्युमिनियम नायट्राइड हे अत्यंत कठीण व गंजविरोधी संयुग मिळते. उच्च तापमानास टिकणाऱ्या काही खास पोलादांमध्ये १-२% ॲल्युमिनियम असते.

निकेल : पोलादामध्ये सर्वांत अधिक प्रमाणात निकेल मिश्रक धातू म्हणून वापरतात. ५% पर्यंत निकेल असल्यास पोलादाचे ताणबल व चिवटपणा वाढतात. निकेलामुळे पोलादात कमी तापमानास निर्माण होणारा ठिसूळपणा टाळता येतो. जास्त प्रमाणात निकेल असलेल्या पोलादात ऑस्टेनाइट स्थिर होते. निकेलामुळे पोलादाचा गंजविरोध वाढतो. पोलादी वस्तूवर गंजविरोधासाठी विद्युत् विलेपन करतात. निकेलामुळे पोलादाच्या चुंबकीय गुणधर्मांवरही परिणाम होतो.

निओबियम (कोलंबियम) : १% पर्यंत निओबियमाने अगंज पोलादातील क्रोमियम असलेल्या कार्बाइड वगैरे प्रावस्थांचे स्थैर्य वाढते. अगदी कमी प्रमाणात सुद्धानिओबियमाने पोलादाचे ताणबल, दीर्घीकरण (लांबीतील वाढ) कमी न होता वाढते.

टंगस्टन : ही धातू मुळात उच्च तापमानास टिकणारी असल्याने तिचा मिश्रक धातू म्हणून उपयोग केल्याने पोलादाची कठिनता वाढते. तसेच ही वाढलेली कठिनता उच्च तापमानास टिकते. हत्यारी पोलादे व उच्च तापमानास टिकणारी पोलादे यांमध्ये टंगस्टन वापरतात.

झिर्कोनियम : क्रोमियमयुक्त पोलादांची कर्तनशीलता झिर्कोनियमामुळे वाढते.

कोबाल्ट : गंजविरोधी व विसर्पणविरोधी (थोड्याशा प्रतिबलाने दीर्घकालात होणाऱ्या मंद विरूपणाला विरोध करण्याच्या) गुणधर्मामुळे हत्यारी पोलाद व उच्चतापसह पोलाद यांत कोबाल्ट मिश्रक धातू म्हणून वापरतात. कोबाल्टामुळे पोलादाला स्थिर चुंबकत्व प्राप्त होते.

क्रोमियम :निकेलाच्या खालोखाल क्रोमियम ही अत्यंत महत्त्वाची मिश्रक धातू आहे. क्रोमियमामुळे पोलादाची कठिनता, कठिनीकरणक्षमता आणि झीजविरोध हे गुणधर्म सुधारतात. क्रोमियमामुळे पोलादाला स्वाभाविक गंजविरोध निर्माण होत असल्याने गंजविरोधी, उच्चतापसह, अगंज आणि उच्च ताणबलाच्या अशा सर्व मिश्र पोलादांत क्रोमियमाचा वापर होतो. क्रोमियमामुळे पोलादाचे स्थिर चुंबकत्व वाढते. वाढत्या कठिनतेमुळे सर्व प्रकारच्या हत्यारी पोलादांत क्रोमियम असते.

मॉलिब्डेनम : मिश्र पोलादामध्ये कठिनीकरणानंतरच्या पुनःतापनात (टेंपरिंगमध्ये) ठिसूळपणा येतो किंवा तडे जातात. या ठिसूळपणाला मॉलिब्डेनमामुळे प्रतिबंध होतो. मॉलिब्डेनमामुळे पोलादाची कठिनीकरणक्षमता व विसर्पणविरोध वाढतो आणि त्यामुळे उच्चतापसह पोलादात मॉलिब्डेनम मिश्रक धातू म्हणून वापरतात.

व्हॅनेडियम : व्हॅनेडियमामुळे पोलादातील ऑक्सिजनाचे प्रमाण कमी होते आणि कणाचे आकारमान लहान होते. कणाच्या लहान आकारामुळे पोलादाचे ताणबल वाढते म्हणून यंत्र व वास्तुरचनेसाठी वापरावयाच्या पोलादात अल्प प्रमाणात व्हॅनेडियम वापरतात. सूक्ष्म प्रमाणातील (०·०४–०·०५%) व्हॅनेडियमाने पोलादाची कठिनीकरणक्षमता वाढते.

टिटॅनियम : ॲल्युमिनियमाप्रमाणेच टिटॅनियमाने पोलादामधील ऑक्सिजनाचे प्रमाण कमी होते आणि वितळजोडक्षमता व ताणबल वाढतात.

बोरॉन : अत्यंत सूक्ष प्रमाणातही बोरॉनामुळे पोलादाची कठिनीकरणक्षमता वाढते. बोरॉनाचे शीघ्र ऑक्सिडीकरण होत असल्याने ज्या पोलादात ऑक्सिजनाचे प्रमाण कमी असते त्यातच बोरॉनाचा परिणाम कळू शकतो. अणुकेंद्रीय विक्रियकाच्या नियंत्रणासाठी न्यूट्रॉन शोषणारा पदार्थ म्हणून बोरॉनयुक्त पोलाद वापरतात.

तांबे : तांब्यामुळे पोलादाचा गंजविरोध वाढतो परंतु रूपणक्षमता कमी होते. त्यामुळे पोलादात तांबे मिश्रक धातू म्हणून सहसा वापरत नाहीत.

वर्गीकरण : कार्बन व लोखंड (लोह) यांची पोलाद ही मिश्रधातू आहे म्हणून पोलादाचे प्राथमिक वर्गीकरण त्यामधील कार्बनाच्या प्रमाणावरून करतात. लोह व कार्बन यांच्या समतोलावस्था आकृतींवरून (आ. १५) प्राथमिक वर्गीकरण करता येते. ०·०२–२·०% कार्बनाच्या मिश्रधातूंना पोलाद म्हणतात. ज्या पोलादांमध्ये कार्बनाशिवाय इतर कोणतीही मिश्रक धातू मुद्दाम घातलेली नसते, त्या पोलादास साधे कार्बन पोलाद म्हणतात. समतोलावस्था आकृतीतील ‘पोलाद’ दाखविणाऱ्या भागाचे घनक्रांतिकामुळे ०·८% कार्बनाच्या जागी दोन भाग पडतात. ०·८% पेक्षा कमी कार्बनाच्या पोलादास उपघनक्रांतिक व ०·८% पेक्षा जास्त कार्बनाच्या पोलादास अतिघनक्रांतिक पोलाद म्हणतात. ०·८% कार्बनाच्या पोलादास घनक्रांतिक पोलाद म्हणतात.

साध्या कार्बन पोलादाचे वर दिलेले वर्गीकरण शास्त्रीय पद्धतीचे आहे. व्यवहारात ०·०८–०·२% कार्बनाच्या पोलादास मृदू पोलाद म्हणतात. इतर पोलादांच्या मानाने मृदू पोलादाची कठिनता कमी असते तसेच हे पोलाद मोठ्या प्रमाणात सर्वसामान्य वापरात आहे. ०·२– ०·६% कार्बनाच्या पोलादास मध्यम कार्बन पोलाद, ०·६–१·०% कार्बनाच्या पोलादास कार्बन पोलाद आणि १% पेक्षा जास्त कार्बनाच्या पोलादास उच्च कार्बन पोलाद अशी नावे आहेत.

पोलादात कार्बनाशिवाय निकेल, क्रोमियम, टंगस्टन वगैरे अनेक मिश्रक धातू असतात. अशा मिश्रक धातू असलेल्या पोलादास मिश्र पोलाद म्हणतात. कोणत्याही एका मिश्रक धातूचे पोलादातील प्रमाण ५% पेक्षा कमी असल्यास त्या पोलादास नीच मिश्र पोलाद आणि मिश्रक धातूचे प्रमाण ५% पेक्षा जास्त असल्यास उच्च मिश्र पोलाद म्हणतात.

एखाद्या पोलादात सामान्य स्थितीत जी प्रावस्था आढळते तीवरूनही पोलादांचे वर्गीकरण करतात. उदा. ऑस्टेनाइटी पोलाद, फेराइटी पोलाद वगैरे.

मिश्रक धातूवरूनही पोलादास नाव पडते. उदा., सिलिकॉन पोलाद, बोरॉन पोलाद, निकेल-क्रोमियम पोलाद वगैरे.

पोलाद ज्या उष्णता संस्करणासाठी वापरावयाचे त्यावरून नावे पडतात. उदा., नायट्राइडिंग करावयाच्या पोलादास नायट्राइडेड पोलाद म्हणतात.

ज्या विशिष्ट गुणधर्माकरिता वा उपयोगाकरिता पोलाद वापरतात त्यावरूनही वर्गीकरण करण्यात येते. उदा., अगंज पोलाद, विद्युत् पोलाद, हत्यारी पोलाद, उच्चतापसह पोलाद, चुंबकीय पोलाद वगैरे.

सामान्यपणे यंत्रभागांसाठी वापरावयाच्या पोलादांना संरचनात्मक पोलाद म्हणतात. ही संज्ञा सर्वसामान्य आहे. संरचनात्मक पोलादामध्ये मृदू पोलाद आणि उच्च मिश्र पोलादे सोडून इतर सर्व पोलादांचा समावेश होतो.

वर्गीकरणाच्या वरील सामान्य पद्धतींवरून लक्षात येईल की, पोलादांच्या (विशेषतः मिश्र पोलादांच्या) वर्गीकरणाची सर्वमान्य आणि सुटसटीत पद्धत उपलब्ध नाही.

जगातील बहुतेक सर्व पोलाद उत्पादक देशांनी त्यांच्या त्यांच्या मानकांप्रमाणे पोलादाच्या वर्गीकरणाची पद्धत निश्चित केलेली आहे. काही देशांत तेथील निरनिराळ्या अभियांत्रिकी संस्थांनी वर्गीकरण पद्धत ठरविली आहे. उदा., अमेरिकेत तीन पद्धती आहेत. अमेरिकन सोसायटी फॉर टेस्टींग अँड मटेरियल्स यांची ए एस टी एम (ASTM) पद्धत, सोसायटी ऑफ ऑटोमोटिव्ह एंजिनियर्स यांची एस ए इ (SAE) पद्धत आणि अमेरिकन आयर्न अँड स्टील इन्स्टिट्यूट यांची ए आय एस आय (AISA) पद्धत.

मानक संस्थांनी ठरविलेल्या पद्धती ब्रिटन (इ एनEN), जर्मनी (डीआयएन DIN), रशिया (जीओएसटी GOST) आणि भारत (आयएसआय ISI) या देशात प्रचलित आहे.

भारतातील पोलाद उत्पादन आणि पोलादाचा वाढता औद्योगिक उपयोग लक्षात घेऊन भारतीय मानक संस्थेने पोलादाबद्दलची अनेक मानके तयार केली आहेत. या मानकांमध्ये पोलादाचे वर्गीकरण, तयार पोलादातील दोष, रूपणाने बनविलेले पोलादी आकार, पोलादाच्यायांत्रिक कसोट्या, पोलादाचे रासायनिक पृथक्करण, वितळजोडाच्या वव जोड तपासण्याच्या पद्धती असे पोलादाबद्दलचे अनेक विषय आहेत. उदा., आय एस १५७०–१९६१आणि १८७१–१९६५यांमध्ये सामान्य उपयोगाच्या आणि संरचनात्मक पोलादांची माहिती आहे. आयएस १८७०–१९६५ मध्ये भारतीय आणि इतर देशांतील पोलादांच्या मानक वर्गीकरणाची तुलना आहे. आय एस २२८–१९५९या मानकात पोलाद आणि बिडाच्या पृथक्करणाची माहिती आहे. या व्यतिरिक्त भारतीय मानक संस्थेने पोलादासंबंधी सु. ३००मानके प्रसिद्ध केलेली आहेत. बऱ्याचशा पोलादांकरिता भारतात अजूनही ब्रिटिश मानके (इ एन) वापरात आहेत. सर्व प्रकारची पोलादे, विशेषतः उच्च मिश्र पोलादे, भारतात अजून तयार होत नसल्याने आणि त्यांचा वापर मर्यादित असल्याने अशा पोलादाबद्दल अंतिम स्वरूपातील मानके तयार करण्यात आलेली नाहीत.

अजून तरी आंतरराष्ट्रीय मान्यता मिळालेली एकही मानक पद्धत अस्तित्वात नाही. निरनिराळ्या देशांच्या निरनिराळ्या वर्गीकरण पद्धतींमुळे पोलादाच्या आंतरराष्ट्रीय व्यापारात आणि वापरात गोंधळ होतो.

उष्णता संस्करण : उष्णता संस्करण क्रियेमुळे पोलादाच्या उपयुक्ततेमध्ये पुष्कळच भर पडते. विशिष्ट तापमानास पोलाद तापविणे आणि विशिष्ट पद्धतीने थंड करणे यास उष्णता संस्करण म्हणतात. [→ धातूंचे उष्णता संस्करण]. अशा संस्करणामुळे पोलादाचे ताणबल, कठिनता, चिवटपणा यांमध्ये बदल करता येतो आणि त्यामुळे उपयोगाच्या विविधतेप्रमाणे योग्य असे यांत्रिक गुणधर्म मिळविता येतात. एकाच रासायनिक पृथक्करणाचे (सारखेच घटक मिश्रक धातू असलेले) पोलाद अतिशय कठीण (घर्षणविरोधी) किंवा अतिशय मऊ (चिवट) बनविणे उष्णता संस्करणाने साध्य होते. तसेच जरूरीप्रमाणे पोलादी यंत्रभागाचे काही अंग कठीण आणि काही मऊ व चिवट बनविता येते.

पोलादांच्या संरचनेत घनक्रांतिकाची विक्रिया आहे. कार्बनमध्ये ही विक्रिया ७२३°से. ला होते. मिश्र पोलादामध्ये मिश्रक धातूचे प्रमाण आणि परिणाम यांनुसार घनक्रांतिकाचे तापमान बदलते. या घनक्रांतिकाच्या विक्रियेमध्येच पोलादाच्या उष्णता संस्करणाचे रहस्य आहे.

कठिनीकरण : घनक्रांतिकाच्या तापमानापेक्षा जास्त तापमानास तापविलेले पोलाद ऑस्टेनाइटी प्रावस्थेचे असते. असे पोलाद जर सावकाश थंड केले, तर समतोलावस्था आकृतीप्रमाणे त्यामध्ये फेराइट, सिमेंटाइट व पिअरलाइट या प्रावस्थांचे मिश्रण मिळते.

पोलाद थंड करण्याचा म्हणजेच शीतनाचा वेग पुरेसा वाढविला, तर पोलादामधील समतोलावस्था आकृतीमध्ये दर्शविलेल्या म्हणजे पिअरलाइट वगैरे प्रावस्था न निर्माण होता मार्टेन्साइट नावाची नवीनच प्रावस्था निर्माण होते. म्हणजेच पुरेशा शीतन त्वरेस पोलादामधील घनक्रांतिकाच्या विक्रियेचे दमन होते. त्वरित शीतनाने मिळणारी मार्टेन्साइट ही प्रावस्था अत्यंत कठीण आणि ठिसूळ असते. घनक्रांतिकाचे शीघ्र शीतनाने दमन करून मार्टेन्साइटी प्रावस्था मिळविण्याच्या क्रियेला पोलादाचे कठिनीकरण म्हणतात.

ऑस्टेनाइटी प्रावस्थेचे मंद शीतनाने घनक्रांतिकाच्या तापमानास फेराइट, पिअरलाइट वगैरे प्रावस्थांमध्ये होणारे विघटन विसरणाने (एकमेकांत मिसळण्याच्या क्रियेने) होते. विसरण क्रिया मूलतः काल आणि तापमानावर अवलंबून असल्याने मंद शीतनाच्या वेळी विसरणास योग्य कालावधी मिळतो म्हणून फेराइट वगैरे समतोल प्रावस्था निर्माण होऊ शकतात.

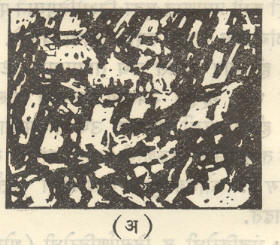

शीघ्र शीतनामध्ये पोलादाचे तापमान अत्यल्प काळात उतरत असल्याने समतोल साधला जाण्यास लागणारी विसरण क्रिया होऊ शकत नाही. त्यामुळे मार्टेन्साइट ही असमतोल प्रावस्था निर्माण होते. मार्टेन्साइटाची स्फटिकरचना चतुष्कोणीय शरीरकेंद्रित पद्धतीची असते. सूक्ष्मदर्शकातून मार्टेन्साइट खवल्यांचे बनलेले दिसते (आ. १८अ).

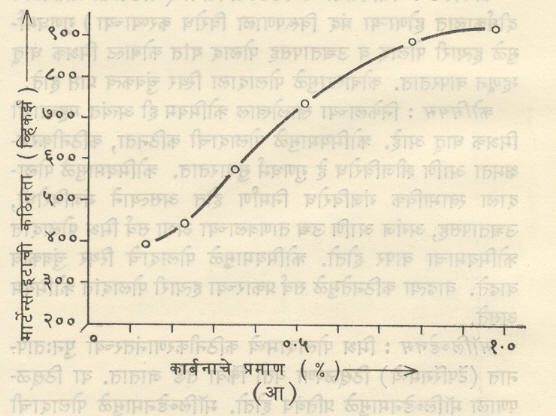

मार्टेन्साइट अतिशय कठीण असून त्याची कठिनता पोलादातील कार्बनाच्या प्रमाणावर मुख्यतः अवलंबून असते. (आ. १८आ).

मार्टैन्साइट निर्माण होण्याची विक्रिया तापमानावर अवलंबून असते पण काळावर अवलंबून नसते. त्यामुळे मार्टैन्साइटात रूपांतर होण्यास सुरुवातीचे आणि शेवटचे तापमान महत्त्वाचे असते.

पोलादामध्ये मार्टैन्साइट निर्माण होण्यासाठी जेवढी कमीत कमी शीतन त्वरा आवश्यक आहे त्या शीतन त्वरेस क्रांतिक शीतन त्वरा म्हणतात. पोलादाचे कठिनीकरण करताना यापेक्षा जास्त त्वरेने शीतन करावे लागते.

मिश्र पोलादामध्ये कठिनीकरणाच्या दृष्टीने दोन प्रकार असतात. पहिल्या प्रकारच्या पोलादात मिश्रक धातूंमुळे पोलादाची क्रांतिक शीतन त्वरा कमी होते म्हणजेच अशा पोलादात मार्टैन्साइट प्रावस्था सुलभतेने मिळवता येते. त्यास फार तीव्र शीतन लागन नाही. क्रोमियम, व्हॅनेडियम, टंगस्टन, कार्बन यांमुळे पोलादाचे कठिनीकरण सुलभ होते. मिश्र पोलादांच्या दुसऱ्या प्रकारात मिश्रक धातूंमुळे पोलादाची क्रांतिक शीतन त्वरा अधिक तीव्र होते. या प्रकारच्या पोलादांचे कठिनीकरण अवघड होते. त्यासाठी अती तीव्र शीतन त्वरा लागते. मँगॅनीज, निकेल या मिश्रक धातूंमुळे पोलादाचे कठिनीकरण दुर्लभ होते. मिश्रक धातूंचा पोलादातील मार्टेंन्साइटाच्या कठिनतेवर परिणाम होत नाही. मार्टेंन्साइटाची कठिनता कार्बनाच्या प्रमाणावर अवलंबून असते.

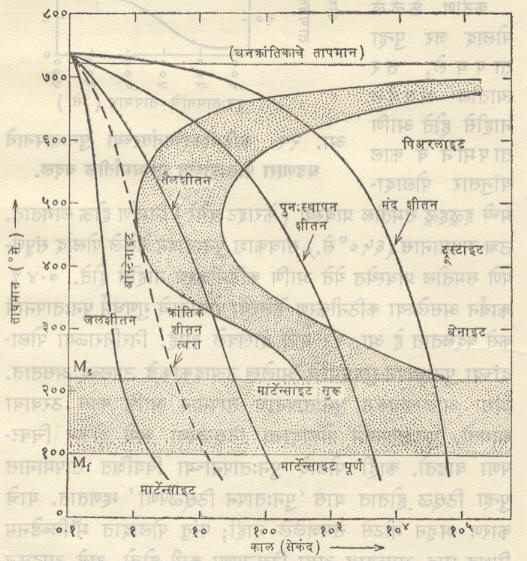

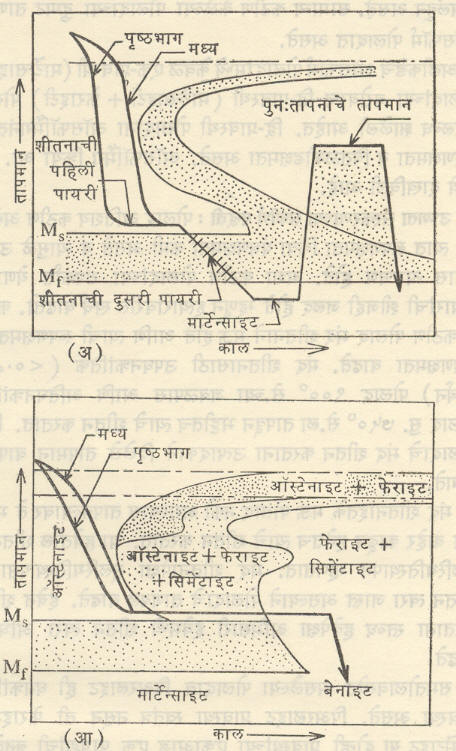

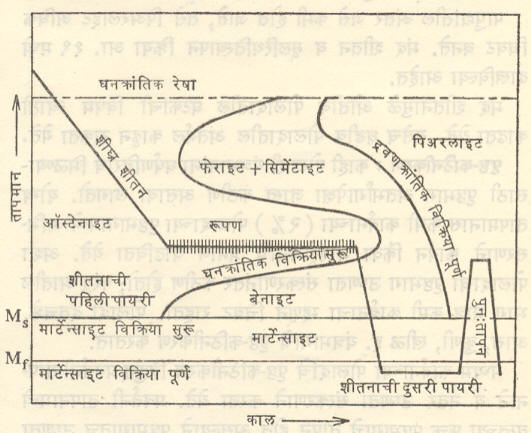

पोलादाची टी टी टी (T T T) किंवा एस (S) आकृती : शीघ्र शीतनाने पोलादामधील प्रावस्था असमतोल होत असल्याने त्या प्रावस्था समतोलावस्था आकृतीत दाखवता येत नाहीत. बदलत्या शीतन त्वरेमुळे दिलेल्या पोलादामध्ये निरनिराळ्या प्रावस्था कशा निर्माण होतात हे दाखविण्यासाठी टी टी टी (टेंपरेचर, टाइम व ट्रॅन्स्फर्मेशन म्हणजे तापमान, काल व रूपांतरण) आकृतीचा उपयोग होतो. (या आकृतीचा आकार इंग्रजी S अक्षराप्रमाणे असल्याने तिला एस आकृती असेही म्हणतात). घनक्रांतिक (०·८% कार्बन पोलाद) पोलादाची अशी आकृती आ. १९ मध्ये दाखविली आहे.

टी टी टी आकृतीत काल आणि तापमान यांनुसार पोलादाच्या प्रावस्थेत होणारे बदल दाखविलेले असतात. शीतन त्वरा क्रांतिक त्वरेपेक्षा कमी असल्यास घनक्रांतिकाची विक्रिया होते. ही विक्रिया सुरू होण्यास आणि संपूर्ण होण्यास निरनिराळ्या तापमानास लागणारा काल मोजून त्यानुसार विक्रिया सुरू होण्याचा आणि पूर्ण होण्याचा असे दोन वक्र या आकृतीत येतात. मार्टेन्साइट निर्माण होण्याच्या सुरुवातीचे तापमान (Ms) आणि पूर्ण होण्याचे तापमान (Mf) या वक्रांच्या खाली दाखविलेले असते.

मार्टेन्साइट मिळविण्यासाठी लागणारी क्रांतिक शीतन त्वरा वक्र टाळून जाते. क्रांतिक शीतन त्वरेच्या उतारावरून तिची तीव्रता लक्षात येते. ज्या मिश्र पोलादाची क्रांतिक शीतन त्वरा कमी असते म्हणजेच ज्यांचे कठिनीकरण सुलभ असते त्याची एस आकृती उजव्या बाजूला सरकलेली असते. याउलट कठिनीकरण अवघड असलेल्या पोलादांची एस आकृती डाव्या बाजूला सरकलेली असते. अशा नमुन्याच्या तीन एस आकृत्या (तीन भिन्न मिश्र पोलादांकरिता मिळालेल्या) आ. २०मध्ये दाखविल्या आहेत.

कठिनीभवनक्षमता : एखाद्या पोलादाचे कठिनीकरण करताना ते पोलाद प्रथम त्यात ऑस्टेनाइट प्रावस्था निर्माण होण्याच्या तापमानास तापवून नंतर क्रांतिक शीतन त्वरेपेक्षा जास्त त्वरेने थंड करावे लागते. दिलेल्या यंत्रभागासाठी जे पोलाद वापरावयाचे ते योग्य तेवढ्या जाडीपर्यंत कठीण व्हावयास पाहिजे. तापविलेला पोलादाचा यंत्रभाग कठीण करण्यासाठी शीतन माध्यमात टाकल्यावर त्याच्या पृष्ठभागाचे तापमान त्वरित उतरते परंतु आतील भागाचे तापमान मात्र उष्णता संवाहकतेवर अवलंबून असल्याने सावकाश उतरते. अगदी मध्यात तर ते इतके सावकाश उतरते की, तेथे क्रांतिक शीतन त्वरा मिळणे कठीण असते. दिलेल्या परिस्थितीत शीतन केले असता एखादे पोलाद किती खोलवर कठीण होते (म्हणजे किती खोलवरपर्यंत त्यात मार्टेन्साइट प्रावस्था निर्माण होते) त्यास त्या पोलादाची कठिनीभवनक्षमता म्हणतात. उष्णता संस्करण करून वापरावयाच्या एखाद्या यंत्रभागाकरिता कोणते पोलाद वापरावयाचे हे ठरविण्यासाठी त्या पोलादाची कठिनीभवनक्षमता हा महत्त्वाचा गुणधर्म आहे. कठिनीभवनक्षमता बऱ्याच गोष्टींवर अवलंबून असते.

शीघ्र शीतनामध्ये वापरावयाचे शीतन माध्यम आणि त्या माध्यमाची परिस्थिती यावर शीतन त्वरा अवलंबून असते. शीतन माध्यम म्हणून पाणी, पाणी व मीठ यांचा विद्राव, निरनिराळ्या प्रकारची तेले ही माध्यमे वापरतात. यांपैकी विद्राव माध्यमे तीव्र शीतन करतात, तर तेले मंद शीतन करतात. दिलेल्या पोलादास जरूरीपेक्षा जास्त शीतन त्वरा दिल्यास त्यास तडे जातात. स्तब्ध शीतन माध्यमात मिळणाऱ्या शीतन त्वरेपेक्षा तेच माध्यम जर ढवळत ठेवले, तर जास्त शीतन त्वरा मिळते कारण ढवळत ठेवलेले माध्यम संवहन (एका कणाकडून दुसऱ्या कणाला उष्णता दिली जाऊन होणारे उष्णतेचे वहन) आणि संनयन (उष्ण कणांची जागा थंड कणांनी घेतल्याचे कणांच्या प्रत्यक्ष हालचालीने होणारे उष्णतेचे वहन) या दोन्हीही क्रियांनी पोलादातील उष्णता काढून घेते. सर्व प्रकारचे उष्णता संक्रमण उष्ण वस्तू (पोलाद) आणि थंड वस्तू (शीतन माध्यम) यांमधील तापमानाच्या फरकावर अवलंबून असल्याने शीतन माध्यमाचे तापमान कठिनीभवनक्षमतेमध्ये महत्त्वाचे आहे.

तप्त पोलाद कठिनीकरणासाठी शीतन माध्यमात बुडविल्यानंतर पोलादाच्या पृष्ठभागाचे त्वरित शीतन होते परंतु पृष्ठभागापासून जसजसे आत जावे तसतशी शीतन त्वरा कमी होते. परंतु पृष्ठभागापासून जसजसे आत जावे तसतशी शीतन त्वरा कमी होते. पृष्ठभागापासून विशिष्ट खोलीपर्यंतच शीतन त्वरा क्रांतिक किंवा त्यापेक्षा जास्त असल्याने दिलेल्या यंत्रभागाची जाडी किती आहे आणि त्या पोलादाची उष्णता संवाहकता किती आहे यावरही कठिनीभवनक्षमता अवलंबून असते.

पोलादातील घटक मिश्रक धातूंमुळे त्यातील प्रावस्थांचे स्थैर्य कमीजास्त होते. त्यामुळे कठिनीभवनक्षमता मिश्रक धातूंवरही अवलंबून असते. पोलादाच्या कणांच्या आकारमानामुळे उष्णता संवहन आणि प्रावस्थांतर यांमध्ये बदल होत असल्याने कठिनीभवनक्षमतेमध्ये कणांच्या आकारमानालाही महत्त्व आहे.

विविध पोलादांची कठिनीभवनक्षमता अजमवण्यासाठी अनेक आलेख उपलब्ध आहेत. या आलेखांमध्ये मूळ पोलादाच्या कठिनीभवनक्षमतेवर शीतन माध्यम, तापमान, कठीण करावयाच्या वस्तूचा आकार, मिश्रक धातू वगैरेंचा कसा परिणाम होतो ते अजमावता येते. पोलादाचा जो जास्तीत जास्त व्यास पूर्णपणे कठीण करता येतो त्यास क्रांतिक व्यास म्हणतात.

सामान्यपणे उपलब्ध असलेल्या पोलादाचे गुणधर्म देताना उत्पादक त्यामधील घटक मिश्रक धातूंचे प्रमाण यांत्रिक गुणधर्म याचबरोबर त्या पोलादाची टी टी टी आकृती देतात, तसेच कठिनीभवनक्षमता अजमावण्यासाठी त्या पोलादाच्या ‘जॉमिनी परीक्षे’चा अहवाल देतात. जॉमिनी परीक्षा ही त्या पोलादाची कठिनीभवनक्षमता अजमावण्याची सर्वमान्य पद्धत आहे.

जॉमिनी परीक्षेमध्ये २५मिमी. व्यास आणि १००मिमी. लांबीचा पोलादी दंड प्रथम त्यात ऑस्टेनाइट प्रावस्था येईल इतक्या तापमानास तापवतात आणि नंतर तो उभा ठेवून त्याच्या तळावर विशिष्ट दाबाने पाणी फवारतात (आ. २१). फवाऱ्याच्या प्रत्यक्ष संपर्कामुळे दंडाच्या तळावर शीतन त्वरा सर्वांत जास्त तीव्र असते आणि वरच्या दिशेने ती कमी कमी होत जाते. फवाऱ्याने दंड थंड झाल्यावर त्याच्या लांबीवर जागोजागी कठिनता मोजतात. परीक्षेच्या अहवालामध्ये लांबीनुसार कठिनता कशी बदलते याचा आलेख देतात. या आलेखावरून त्या पोलादाची किती जाडीची वस्तू मध्यापर्यंत कठीण करता येईल, हे अजमावता येते म्हणजेच क्रांतिक व्यास कळतो.

कठिनीकरणानंतरचे पुनःतापन : मार्टेन्साइट प्रावस्था अत्यंत कठीण व ठिसूळ असल्यामुळे केवळ कठिनीकरणानंतर पोलाद फारसे उपयोगी नसते. तसेच कठिनीकरणामध्ये पोलादाचे अती शीघ्र शीतन झाले असल्याने व शीतनाच्या आधी व नंतर मिळणाऱ्या प्रावस्थांच्या घनतेत फरक असल्याने कठीण केलेल्या पोलादात अंतर्बल निर्माण झालेले असते. या सर्वांमुळे कठीण केलेल्या पोलादाला तडे जातात.

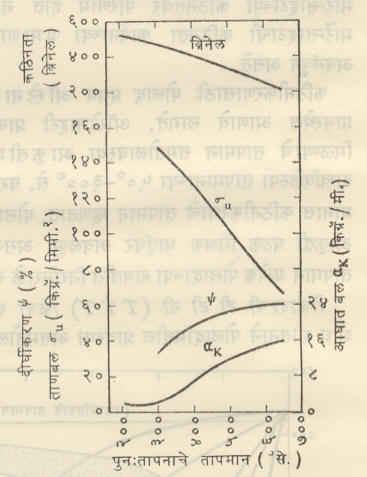

कठीण केलेले पोलाद जर पुन्हा तापवले, तर त्यातील अंतर्बल नाहीसे होते आणि तापमान व काल यांनुसार पोलादामध्ये हळूहळू समतोल प्रावस्था (फेराइट वगैरे) निर्माण होऊ लागतात. उच्च तापमानास (६५०° से.) सावकाश पुनःतापन केलेले पोलाद संपूर्णपणे समतोल प्रावस्थेत येते आणि कठिनीकरण नाहीसे होते. ०·४% कार्बन असलेल्या कठिनीकरण केलेल्या पोलादाचे गुणधर्म पुनःतापनाने कसे बदलतात हे आ. २२मध्ये दाखवले आहे. निरनिराळ्या पोलादांच्या पुनःतापन-गुणधर्मांचे आलेख उत्पादकांकडे उपलब्ध असतात. अशा आलेखांवरून पुनःतापनाचे तापमान आणि काल ठरवावा लागतो. पुनःतापनाने पोलादाचा ठिसूळपणा कमी होऊन चिवटपणा वाढतो. काही पोलादे पुनःतापनाच्या विवक्षित तापमानास पुन्हा ठिसूळ होतात. यास ‘पुनःतापन ठिसूळपणा’ म्हणतात. याचे कारण अजून नीटसे समजलेले नाही परंतु पोलादात मॉलिब्डेनम मिश्रक धातू असल्यास असा ठिसूळपणा कमी होतो, असे आढळून आले आहे. पुनःतापनानंतर पोलाद सावकाश थंड करावे लागते, नाही तर अंतर्बल निर्माण होऊन ते पुन्हा ठिसूळ होते. पोलादाचे कठिनीकरण आणि पुनःतापन टी टी टी आकृतीमध्येही दाखवता येते. (आ. २३).

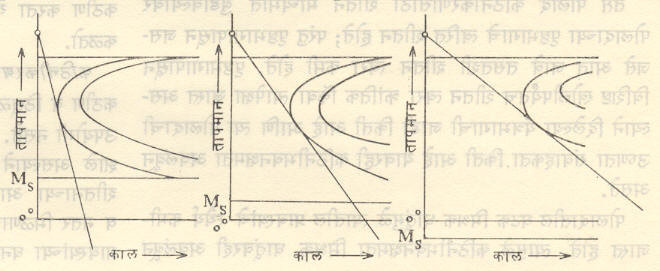

मारटेंपरिंग क्रिया : कठिनीकरणाच्या वेळी ऑस्टेनाइटी प्रावस्थेत असलेले पोलाद मार्टेन्साइटी प्रावस्था पूर्ण होण्याच्या तापमानास शीघ्र गतीने थंड केले जाते. तापमानाच्या अशा बदलामुळे व शीघ्र शीतनामुळे पोलादात अंतर्बल निर्माण होऊन तडे जातात. असे प्रखर अंतर्बल निर्माण न होता कठिनीकरण करण्यासाठी मारटेंपरिंग क्रिया वापरतात. या क्रियेत ऑस्टेनाइटी प्रावस्थेतील पोलाद प्रथम वितळलेल्या लवणात किंवा तेलात बुचकळतात. या लवणाचे अगर तेलाचे तापमान मार्टेन्साइट मिळण्याच्या तापमानाच्या वर असते. पोलाद अशा तापमानास बराच काळ ठेवल्यास त्याच्या आत व बाहेर समान तापमान निर्माण होते. यानंतर पोलाद मार्टेन्साइट होण्याच्या तापमानास बहुधा हवेतच थंड करतात. अशा पायरीच्या शीघ्र शीतनाने पोलादी भाग कठिनीकरणात भंग पावत नाहीत किंवा आकुंचन-प्रसरणामुळे वाकडेतिकडे होत नाहीत. कठीण केलेल्या पोलादाचे नंतर गुणधर्मांनुसार पुनःतापन करावे लागते (आ. २४).

ऑसटेंपरिंग क्रिया : कठिनीकरणाच्या या क्रियेमध्ये ऑस्टेनाइटी प्रावस्थेत असलेले पोलाद मार्टेन्साइट निर्माण होण्याच्या तापमानापेक्षा जास्त पंरतु पिअरलाइट (समतोलावस्था) मिळण्याच्या तापमानापेक्षा कमी तापमानास थंड करतात. या तापमानास पोलादामध्ये बेनाइट नावाची नवीनच प्रावस्था निर्माण होते. बेनाइट समतोल व असमतोल या दोन्ही प्रावस्थांच्या मधली प्रावस्था आहे. सूक्ष्मदर्शकात बेनाइट पिसासारखे दिसते. बेनाइट मार्टेन्साइटापेक्षा थोडे कमी कठीण परंतु अत्यंत चिवट असते. त्यामुळे ऑसटेंपरिंग केल्यानंतर कठिनीकरणाप्रमाणे निराळे पुनःतापन करावे लागत नाही. मारटेंपरिंगप्रमाणेच ऑसटेंपरिंगमध्येही शीतन पायऱ्यांनी होत असल्याने संस्कारित पोलाद भंग पावत नाही किंवा वेडेवाकडे होत नाही.

ऑसटेंपरिंग क्रिया : कठिनीकरणाच्या या क्रियेमध्ये ऑस्टेनाइटी प्रावस्थेत असलेले पोलाद मार्टेन्साइट निर्माण होण्याच्या तापमानापेक्षा जास्त पंरतु पिअरलाइट (समतोलावस्था) मिळण्याच्या तापमानापेक्षा कमी तापमानास थंड करतात. या तापमानास पोलादामध्ये बेनाइट नावाची नवीनच प्रावस्था निर्माण होते. बेनाइट समतोल व असमतोल या दोन्ही प्रावस्थांच्या मधली प्रावस्था आहे. सूक्ष्मदर्शकात बेनाइट पिसासारखे दिसते. बेनाइट मार्टेन्साइटापेक्षा थोडे कमी कठीण परंतु अत्यंत चिवट असते. त्यामुळे ऑसटेंपरिंग केल्यानंतर कठिनीकरणाप्रमाणे निराळे पुनःतापन करावे लागत नाही. मारटेंपरिंगप्रमाणेच ऑसटेंपरिंगमध्येही शीतन पायऱ्यांनी होत असल्याने संस्कारित पोलाद भंग पावत नाही किंवा वेडेवाकडे होत नाही.

मारटेंपरिंग व ऑसटेंपरिंग क्रिया आ. २४मध्ये दाखविल्या आहेत.

ऑसफॉर्मिंग क्रिया : ज्याप्रमाणे मिश्रक धातू वापरून व उष्णता संस्करण करून पोलादाचे यांत्रिक बल वाढविता येते, तसेच शीत रूपणामुळेही अंतर्बल निर्माण होऊन यांत्रिक बल वाढविता येते. म्हणून बलसंवर्धनाच्या वरील तीनही मार्गांचा एकत्रित उपयोग करून अत्युच्च ताणबलाची पोलादे नुकतीच उपलब्ध झालेली आहेत. क्रोमियम मिश्रक धातू असलेल्या काही पोलादांच्या टी टी टी आकृतीला विशिष्ट आकार येतो. आ. २५मध्ये पिअरलाइटाच्या किमान तापमानाच्या खाली आणि मार्टेन्साइट मिळणाऱ्या तापमानाच्या वर विक्रिया संपण्याच्या वक्रास चिंचोळे परंतु लांब पोट निर्माण होते. या विवक्षित आकृती बदलामुळे असे दिसते की, अशा मिश्रक धातूंच्या बाबतीत विवक्षित तापमानास ऑस्टेनाइटाचे रूपांतर व्हावयास बराच काळ लागतो. या तापमानास असलेले पोलादाचे तापमान फार कमी होऊ न देता रूपण केल्यास रूपणामुळे अंतर्बल वाढतेपरंतु पोलाद ऑस्टेनाइटी प्रावस्थेत असल्याने रूपणक्षमता उत्तम असते. रूपण केलेले पोलाद नंतर शीतनाने मार्टेन्साइटी प्रावस्थेत आणतात व जरूरीप्रमाणे पुनःतापन करून त्याचा ठिसूळपणा कमी करतात. रूपणाचे तापमान, रूपणाची तीव्रता व कार्बनाचे प्रमाण यांवर ऑसफॉर्म पोलादाचे बल अवलंबून असते. सामान्य कठीण केलेल्या पोलादाच्या दुप्पट ताणबल ऑसफॉर्म पोलादात असते.

अलीकडेच ऑसफार्म पोलादांमध्ये केवळ एक-प्रावस्थी (मार्टेन्साइटी) पोलादांच्या बरोबरच द्वि-प्रावस्थी (मार्टेन्साइटी + फेराइटी) पोलादे उपलब्ध झालेली आहेत. द्वि-प्रावस्थी पोलादांना ऑसफार्मिंगनंतरही रूपणक्षमता व वितळजोडक्षमता असते. ऑसफॉर्मिंग क्रिया आ. २५मध्ये दाखविली आहे.