तंतु, कृत्रिम : कापूस, लोकर इ. नैसर्गिक द्रव्यांपासून मिळणाऱ्या तंतूंना नैसर्गिक तंतू म्हणतात [⟶ तंतु, नैसर्गिक]. या किंवा यासारख्या द्रव्यांपासून (सरकीवरील आखूड तंतू, लाकडाचा लगदा इ.) रासायनिक विक्रियांचा उपयोग करून (उदा., व्हिस्कोज रेयॉन) किंवा ज्या पदार्थांमध्ये तंतू बनण्यासाठी लागणारी विशिष्ट रेणुसंरचना (रेणूमधील अणूंची मांडणी) मुळात नाही, अशा पादार्थांपासून (उदा., हेक्झॅमिथिलीन डाय–अमाइन आणि ॲडिपिक अम्ल यांपासून बनविलेले नायलॉन एथिलीन ग्लायकॉल व टेरेप्थॅलिक अम्ल यांपासून बनविलेले टेरिलीन) रासायनिक विक्रियांनी ती निर्माण करून बनविलेल्या द्रव्यांपासून काढलेल्या तंतूंना कृत्रिम तंतू ही संज्ञा लावतात. कृत्रिम तंतूंचा उल्लेख मानव–निर्मित तंतू असाही करतात.

नैसर्गिक व कृत्रिम तंतू यांच्या गुणावगुणांची तुलना केली, तर असे दिसून येते की, कृत्रिम तंतूंची वस्त्रे जरी प्रथमतः महाग वाटली, तरी दीर्घकालीन विचार केला असता ती स्वस्त व सोयीची ठरतात. कारण ती जास्त काळ टिकतात, ती धुणे–वाळविणे सोपे असते, त्यांच्या कपड्यांना वारंवार इस्त्री करावी लागत नाही व बुरशी, कृमी, कीटक त्यांचा नाश करू शकत नाहीत.

पाणी, रसायने, उष्णता इत्यादींचा अनिष्ट परिणाम होणार नाही असे कित्येक व्यवसायांत उपयुक्त असणारे तंतू फक्त संश्लेषणानेच (कृत्रिम रीतीनेच) बनविणे शक्य आहे.

कृत्रिम तंतूंचा अधिकाधिक उपयोग होऊ लागला, तर कापूस पिकविण्यासाठी जमीन कमी लागेल व उरलेली अन्नधान्यासाठी उपयोगी पडेल हाही आणखी एक फायदा आहे.

इतिहास : रेशमाचा किडा आपल्या तोंडाजवळ असणाऱ्या छिद्रांतून एक द्रव पदार्थ बाहेर फेकतो व तो हवेच्या संपर्काने वाळला म्हणजे रेशीम–तंतू बनतो. याच तऱ्हेने मानवानेही तंतू निर्माण करावा, अशी कल्पना प्रथम रॉबर्ट हुक यांनी १६६५ मध्ये व्यक्ती केली. १८४२ मध्ये एल्. श्व्हाबे यांनी काचेच्या रसापासून काच–तंतू बनविण्याचे एक उपकरण तयार केले होते. त्याची रचना आधुनिक काळात कृत्रिम तंतू काढण्यासाठी वापरतात त्या तनित्रासारखी (स्पिनरेटासारखी) होती. सेल्युलोज विद्रावाच्या रूपात कसे आणावे ही त्या काळी मुख्य समस्या होती. १८४६ मध्ये एका जर्मन शास्त्रज्ञांना असे दिसून आले होते की, नायट्रिक अम्लाच्या विक्रियेने सेल्युलोजापासून सेल्युलोज नायट्रेट (वा नायट्रोसेल्युलोज) हे संयुग बनविता येते. हे ईथर व अल्कोहॉल यांच्या मिश्रणात विरघळते. या गुणधर्माचा उपयोग करून नायट्रोसेल्युलोजाचे तंतू बनविण्याचे प्रयत्न करण्यात आले. ते यशस्वीही झाले पण हे संयुग अत्यंत ज्वालाग्राही (पेट घेणारे) असल्यामुळे याचे तंतू व्यवहारात वापरणे अशक्य होते. यावर तोड म्हणजे या संयुगाचे तंतू बनवून तंतुरूपात असतानाच त्याचे सेल्युलोजात रूपांतर होईल अशी योजना करणे ही होय. त्या दृष्टीने यानंतर प्रयत्न करण्यात आले आणि जे. डब्ल्यु. स्वान यांनी नैसर्गिक सेल्युलोजापासून नायट्रोसेल्युलोज बनविले आणि विद्रावाची धार काही रासायनिक मिश्रणांत सोडून सेल्युलोजाचा तंतू तयार केला. १८८३ मध्ये या तंतूंपासून बनविलेल्या वस्तू त्यांनी प्रदर्शनात मांडल्या होत्या परंतु कृत्रिम तंतू बनविण्याचा धंदा प्रत्यक्षात आणण्याचे श्रेय काँत ईलेअर द शार्दॉने यांना दिले जाते. त्यांनी १८९१ मध्ये व्यापारी प्रमाणावर अशा तंतूंचे (नंतर रेयॉन या नावाने प्रसिद्धीस आलेल्या तंतूंचे) उत्पादन प्रथम सुरू केले.

इतिहास : रेशमाचा किडा आपल्या तोंडाजवळ असणाऱ्या छिद्रांतून एक द्रव पदार्थ बाहेर फेकतो व तो हवेच्या संपर्काने वाळला म्हणजे रेशीम–तंतू बनतो. याच तऱ्हेने मानवानेही तंतू निर्माण करावा, अशी कल्पना प्रथम रॉबर्ट हुक यांनी १६६५ मध्ये व्यक्ती केली. १८४२ मध्ये एल्. श्व्हाबे यांनी काचेच्या रसापासून काच–तंतू बनविण्याचे एक उपकरण तयार केले होते. त्याची रचना आधुनिक काळात कृत्रिम तंतू काढण्यासाठी वापरतात त्या तनित्रासारखी (स्पिनरेटासारखी) होती. सेल्युलोज विद्रावाच्या रूपात कसे आणावे ही त्या काळी मुख्य समस्या होती. १८४६ मध्ये एका जर्मन शास्त्रज्ञांना असे दिसून आले होते की, नायट्रिक अम्लाच्या विक्रियेने सेल्युलोजापासून सेल्युलोज नायट्रेट (वा नायट्रोसेल्युलोज) हे संयुग बनविता येते. हे ईथर व अल्कोहॉल यांच्या मिश्रणात विरघळते. या गुणधर्माचा उपयोग करून नायट्रोसेल्युलोजाचे तंतू बनविण्याचे प्रयत्न करण्यात आले. ते यशस्वीही झाले पण हे संयुग अत्यंत ज्वालाग्राही (पेट घेणारे) असल्यामुळे याचे तंतू व्यवहारात वापरणे अशक्य होते. यावर तोड म्हणजे या संयुगाचे तंतू बनवून तंतुरूपात असतानाच त्याचे सेल्युलोजात रूपांतर होईल अशी योजना करणे ही होय. त्या दृष्टीने यानंतर प्रयत्न करण्यात आले आणि जे. डब्ल्यु. स्वान यांनी नैसर्गिक सेल्युलोजापासून नायट्रोसेल्युलोज बनविले आणि विद्रावाची धार काही रासायनिक मिश्रणांत सोडून सेल्युलोजाचा तंतू तयार केला. १८८३ मध्ये या तंतूंपासून बनविलेल्या वस्तू त्यांनी प्रदर्शनात मांडल्या होत्या परंतु कृत्रिम तंतू बनविण्याचा धंदा प्रत्यक्षात आणण्याचे श्रेय काँत ईलेअर द शार्दॉने यांना दिले जाते. त्यांनी १८९१ मध्ये व्यापारी प्रमाणावर अशा तंतूंचे (नंतर रेयॉन या नावाने प्रसिद्धीस आलेल्या तंतूंचे) उत्पादन प्रथम सुरू केले.

ही पद्धत साधी असल्यामुळे सोयीस्कर होती, परंतु नायट्रोसेल्युलोज या अत्यंत ज्वालाग्राही संयुगाचा तीमध्ये अंतर्भाव असल्यामुळे ती बिनधोक नव्हती म्हणून सेल्युलोजाचा विद्राव बनविण्याचे अन्य मार्ग शोधून एखादी सुरक्षित पद्धत साध्य करावी या दृष्टीने प्रयत्न चालूच राहिले.

तांब्याची लवणे व अमोनिया यांपासून बनणाऱ्या मिश्रणात सेल्युलोज विरघळते हे माहित होते. या गुणाचा उपयोग करून १८९० मध्ये एका फ्रेंच शास्त्रज्ञांनी अशा विद्रावापासून तंतू बनविण्याची एक पद्धत सिद्ध केली व तिचे एकस्व (पेटंट) मिळविले परंतु ही पद्धत महाग असल्यामुळे काही तांत्रिक सुधारणा झाल्याखेरीज ती प्रचारात येणे कठीण होते म्हणून त्या काळी ती मागे पडली. त्यानंतर १८९२ च्या सुमारास सी. एफ्. क्रॉस, ई. जे. बीव्हन व सी. बिडल यांनी ‘व्हिकोज’ पद्धतीने रेयॉन बनविण्याचा शोध लावला. सेल्युलोजाऐवजी त्याचे अंशतः किंवा पूर्ण ॲसिटेट (ट्रायॲसिटेट) तयार करून त्याचे तंतू बनविण्यास सुरुवात १९०३ नंतर झाली. या पद्धतीने हन्री व कमेल ड्रायफस या स्वीडिश बंधूंनी सेलेनेज या तंतूच्या व्यापारी उत्पादनास १९२१ मध्ये सुरुवात केली. केसीन या दुधातील प्रथिनापासून १९३५ मध्ये इटलीत प्रथम तंतू तयार करण्यात आले व त्यांनतरच्या काळात मक्यातील तसेच भुईमुगातील प्रथिनांचा उपयोग करून तंतू बनविण्यात आले.

तांब्याची लवणे व अमोनिया यांपासून बनणाऱ्या मिश्रणात सेल्युलोज विरघळते हे माहित होते. या गुणाचा उपयोग करून १८९० मध्ये एका फ्रेंच शास्त्रज्ञांनी अशा विद्रावापासून तंतू बनविण्याची एक पद्धत सिद्ध केली व तिचे एकस्व (पेटंट) मिळविले परंतु ही पद्धत महाग असल्यामुळे काही तांत्रिक सुधारणा झाल्याखेरीज ती प्रचारात येणे कठीण होते म्हणून त्या काळी ती मागे पडली. त्यानंतर १८९२ च्या सुमारास सी. एफ्. क्रॉस, ई. जे. बीव्हन व सी. बिडल यांनी ‘व्हिकोज’ पद्धतीने रेयॉन बनविण्याचा शोध लावला. सेल्युलोजाऐवजी त्याचे अंशतः किंवा पूर्ण ॲसिटेट (ट्रायॲसिटेट) तयार करून त्याचे तंतू बनविण्यास सुरुवात १९०३ नंतर झाली. या पद्धतीने हन्री व कमेल ड्रायफस या स्वीडिश बंधूंनी सेलेनेज या तंतूच्या व्यापारी उत्पादनास १९२१ मध्ये सुरुवात केली. केसीन या दुधातील प्रथिनापासून १९३५ मध्ये इटलीत प्रथम तंतू तयार करण्यात आले व त्यांनतरच्या काळात मक्यातील तसेच भुईमुगातील प्रथिनांचा उपयोग करून तंतू बनविण्यात आले.

इ. स. १९१३ मध्ये जर्मन रसायनज्ञांनी पॉलिव्हिनिल क्लोराइडाच्या विद्रावापासून तंतू बनविण्यात यश मिळविले, परंतु हे तंतू केवळ प्रायोगिकच ठरले प्रत्यक्ष व्यवहारात वापरण्यालायक ते बनले नाहीत. व्हिनिल क्लोराइड व व्हिनिल ॲसिटेट यांचे सह–बहुवारिकीकरण [दोन अथवा अधिक एककांच्या एकत्रीकरणाने केलेले बहुवारिकीकरण या ठिकाणी व्हि. क्लोराइड व व्हि. ॲसिटेट → बहुवारिकीकरण] करून मिळणाऱ्या द्रव्यापासून १९२८ मध्ये प्रथम जर्मनीत तंतू बनविण्यात आले. त्यानंतर १९३६ मध्ये पॉलिव्हिनिल क्लोराइडाच्या क्लोरिनीकरणाने निष्पन्न होणाऱ्या द्रव्यापासून तंतू काढण्यात आले. हे पहिले संश्लेषित तंतू म्हणता येतील, परंतु ते व्यवहाराच्या कसोटीला उतरले नाहीत.

या वस्तुस्थितीमुळे १९२८ पासून वॉलिस ह्यूम कारदर्स यांच्या नेतृत्वाने बहुवारिक रसायनशास्त्रासंबंधी जे संशोधन सुरू झाले त्यातून १९३५ मध्ये सिद्ध झालेला व व्यवहारातही उपयोगी ठरलेला नायलॉन हाच पहिला खराखुरा संश्लेषित तंतू होय. त्यानंतरच्या काळात निरनिराळी रासायनिक संघटने असलेले अनेक तंतू बनविण्यात आले आहेत. त्यामंध्ये १९५३ पासून प्रचारात आलेले ‘टेरिलीन’ किंवा ‘डेक्रॉन’ या व्यापारी नावांनी प्रसिद्ध असलेले तंतू उल्लेखनीय आहेत. हे संश्लेषित तंतू बनविण्यासाठी जी प्रारंभ द्रव्ये वापरतात त्यांमध्ये तंतू बनविण्यासाठी आवश्यक असलेली रेणुसंरचना नसते ती बहुवारिकीकरणाने निर्माण केली जाते.

प्रकार : काही ठळक तंतूंचाच वर उल्लेख केला आहे परंतु असे दुसरे अनेक तंतू आहेत. अमेरिकेतील टेक्स्टाईल फायबर प्रॉडक्ट्स आयडेंटिफिकेशन ॲक्टप्रमाणे संश्लेषित तंतूंचे पुढील प्रकार मान्य केले गेले आहेत : नायलॉन, ॲक्रिलिक, मोडॅक्रिलिक, नायट्राइल, पॉलिएस्टर, सरान, स्पँडेक्स, व्हिन्यॉन, ओलेफीन, व्हिनाल व ॲझलॉन. जेथे नैसर्गिक तंतुद्रव्याचे रासायनिक विक्रियेने एखाद्या सोयीस्कर संयुगात प्रथम रूपांतर करतात व त्याचा तंतू बनवून परत त्याचे रूपांतर मूळच्या तंतुद्रव्यात घडवून आणतात तेव्हा त्या तंतूला पुनर्जनित अथवा रूपांतरित तंतू म्हणतात उदा., ‘व्हिस्कोज’ रेयॉनाचे तंतू.

नैसर्गिक तंतुद्रव्याचे इष्ट संयुग बनवून त्याचा तंतू बनविला असेल, तर त्याचे वर्गीकरण अर्धसंश्लेषित असे केले जाते उदा., सेल्युलोज ट्रायॲसिटेटाचे तंतू.

तंतू बनविण्यासाठी लागणारी रेणुसंरचना जेव्हा प्रारंभ द्रव्यांत नसते आणि रासायनिक विक्रियेने ती निर्माण केली जाते तेव्हा त्या तंतूंना पूर्ण संश्लेषित किंवा नुसतेच संश्लेषित तंतू असे म्हणतात.

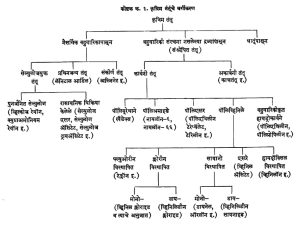

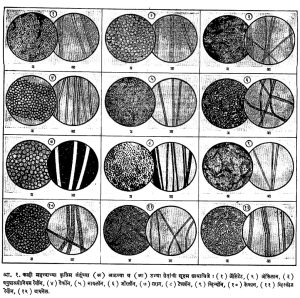

कृत्रिम तंतूंचे सर्वसाधारण वर्गीकरण कोष्टक क्रं. १ मध्ये दाखविल्याप्रमाणे केले जाते. ज्या कच्च्या मालापासून हे तंतू तयार करतात त्यानुसार त्यांचे वर्गीकरण केले जाते. काही महत्त्वाच्या कृत्रिम तंतूंच्या आडव्या व उभ्या छेदांची सूक्ष्म छायाचित्रे आ. १ मध्ये दिली आहेत.

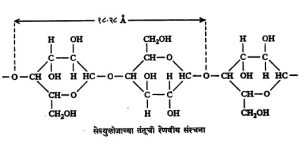

तंतूंची रेणवीय संरचना : तंतूच्या रेणूंची संरचना अनेक अणूंच्या लांबच लांब साखळ्यांची बनलेली असते. साखळीमध्ये जसे एकाच आकाराचे किंवा काही साखळ्यांमध्ये आढळतात तसे दोन अथवा अधिक आकारांचे दुवे विवक्षित क्रमाने एकापुढे एक असे जोडलेले असतात तसेच तंतूंच्या रेणूमध्ये एक अथवा अधिक अणुसमुच्चय ठराविक क्रमाने पुनःपुन्हा एकमेकांस जोडलेले असतात. उदा., सेल्युलोजाच्या रेणूत पुढील अणुसमुच्चयाची (ग्लुकोजाच्या भागाच्या बनलेल्या) पुनरावृत्ती झालेली असते. अशा एकएकट्या अणुसमुच्चयाला एकवारिक आणि त्यांची पुनरावृत्ती होऊन बनलेल्या रेणूला त्याचे बहुवारिक असे म्हणतात [⟶ बहुवारिकीकरण].

तंतूंची रेणवीय संरचना : तंतूच्या रेणूंची संरचना अनेक अणूंच्या लांबच लांब साखळ्यांची बनलेली असते. साखळीमध्ये जसे एकाच आकाराचे किंवा काही साखळ्यांमध्ये आढळतात तसे दोन अथवा अधिक आकारांचे दुवे विवक्षित क्रमाने एकापुढे एक असे जोडलेले असतात तसेच तंतूंच्या रेणूमध्ये एक अथवा अधिक अणुसमुच्चय ठराविक क्रमाने पुनःपुन्हा एकमेकांस जोडलेले असतात. उदा., सेल्युलोजाच्या रेणूत पुढील अणुसमुच्चयाची (ग्लुकोजाच्या भागाच्या बनलेल्या) पुनरावृत्ती झालेली असते. अशा एकएकट्या अणुसमुच्चयाला एकवारिक आणि त्यांची पुनरावृत्ती होऊन बनलेल्या रेणूला त्याचे बहुवारिक असे म्हणतात [⟶ बहुवारिकीकरण].

तंतूंचे रेणू मोठमोठे असून त्यांचे रेणुभार उच्च असतात.

निर्मिती : ज्या द्रव्यापासून धागा काढता येतो त्याला तंतुद्रव्य, त्यापासून काढलेल्या अखंड धाग्याला तंतू (फिलॅमेंट), तंतूच्या केलेल्या कमीजास्त लांबीच्या तुकड्यांना तंतुखंड (स्टेपल) व त्यापासून बनविलेल्या धाग्याला सूत (यार्न) असे शब्द या लेखात वापरले आहेत.

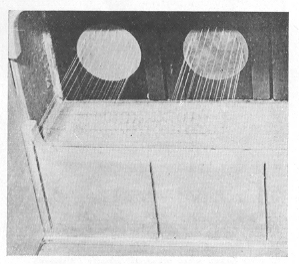

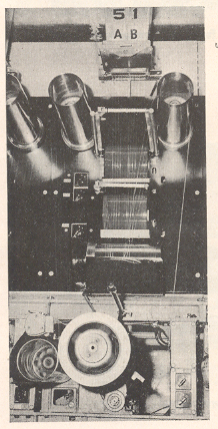

तंतुद्रव्यापासून कृत्रिम तंतू बनविण्यासाठी जे उपकरण वापरतात, त्याला तनित्र म्हणतात. तळाशी एक छिद्र अथवा समकेंद्री (एकच मध्यबिंदू असलेल्या) वर्तुळावर असलेली अनेक छिद्रे असलेले ते एक पात्र असते आणि त्यात भरलेल्या पदार्थावर दाब देता येईल, अशी योजना असते. तनित्राच्या छिद्रातून बाहेर पडणाऱ्या धारा आवश्यक तेथे द्रवरूप रासायनिक मिश्रणात सोडता येतील अथवा उष्ण हवेच्या प्रवाहाने धारांमधील विद्रावकाचे (तंतुद्रव्य विरघळविणाऱ्या द्रवाचे) बाष्पीभवन घडवून विद्रावक पुन्हा परत मिळविता येईल, अशी व्यवस्थाही केलेली असते. तनित्रातून निघालेले तंतू प्रथम कमजोर असतात. त्यांना क्रमाक्रमाने ताण देण्याची सोयही केलेली असते. या क्रियेने तंतूतील रेणू त्याच्या अक्षाला समांतर होतील अशा तऱ्हेने सुस्थापित होतात व त्यामुळे तंतूला बळकटी येते.

तनित्रात तंतुद्रव्य वितळलेल्या स्थितीत ठेवून त्यापासून छिद्रांतून तंतू काढतात तेव्हा त्या कताईला ‘वितळ–कताई’ म्हणतात. तंतुद्रव्य एखाद्या विद्रावकात विरघळवून बनविलेल्या विद्रावाची धार योग्य रसायन मिश्रणात वा पाण्यात सोडून तंतू बनविण्याच्या क्रियेला ओली कताई आणि विद्रावाची धार उष्ण हवेच्या आवरणात जाऊ देऊन व विद्रावकाचे बाष्पीभवन घडवून तंतू बनवितात तेव्हा तिला शुष्क कताई असे म्हणतात. तनित्रातून निघालेल्या अखंड तंतूंचे सूतात किंवा तंतुखंडांत रूपांतर करतात. निरनिराळ्या प्रकारच्या मिश्र सुतांकरिता अखंड तंतूंचे योग्य लांबीचे तुकडे करण्यापूर्वी त्यांना कुरळ्या केसांसारखे तरंगरूप देतात.

तनित्रात तंतुद्रव्य वितळलेल्या स्थितीत ठेवून त्यापासून छिद्रांतून तंतू काढतात तेव्हा त्या कताईला ‘वितळ–कताई’ म्हणतात. तंतुद्रव्य एखाद्या विद्रावकात विरघळवून बनविलेल्या विद्रावाची धार योग्य रसायन मिश्रणात वा पाण्यात सोडून तंतू बनविण्याच्या क्रियेला ओली कताई आणि विद्रावाची धार उष्ण हवेच्या आवरणात जाऊ देऊन व विद्रावकाचे बाष्पीभवन घडवून तंतू बनवितात तेव्हा तिला शुष्क कताई असे म्हणतात. तनित्रातून निघालेल्या अखंड तंतूंचे सूतात किंवा तंतुखंडांत रूपांतर करतात. निरनिराळ्या प्रकारच्या मिश्र सुतांकरिता अखंड तंतूंचे योग्य लांबीचे तुकडे करण्यापूर्वी त्यांना कुरळ्या केसांसारखे तरंगरूप देतात.

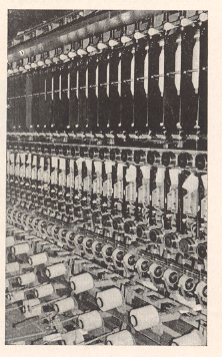

कृत्रिम तंतू एकएकटे किंवा एकमेकांत मिश्र करून अथवा नैसर्गिक तंतूंशी मिसळून वापरता येतात आणि त्यामुळे कापडात अथवा वस्तूत गरजेप्रमाणे इष्ट ते गुणधर्म आणता येतात [⟶ सूत सूतकताई].

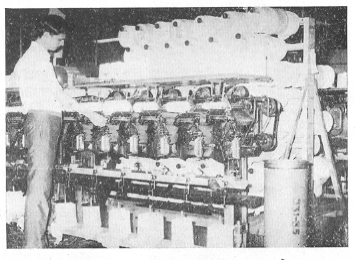

विणकाम : कापूस किंवा लोकर यासारख्या नैसर्गिक तंतूंपासून कापड विणताना जी यंत्रसामग्री वापरतात तीच सामग्री तसेच ज्या क्रिया विणण्यापूर्वी किंवा विणताना करतात त्याच क्रिया कृत्रिम तंतूंपासून कापड तयार करताना करतात पण ह्यांमध्ये तंतूंच्या प्रकारानुसार आवश्यक ते फरक तपशिलात करण्यात येतात. उदा., व्हिस्कोज रेयॉन तंतू हवेतील आर्द्रता जलद शोषतात म्हणून त्यांच्या विणकाम विभागात आर्द्रतेचे प्रमाण कमी ठेवले जाते [⟶ विणकाम].

कापडावरील संस्करण : नैसर्गिक तंतूंपासून केलेल्या कापडावर करण्यात येणाऱ्या यांत्रिक व रासायनिक संस्करण क्रिया कृत्रिम तंतूंपासून तयार करण्यात येणाऱ्या कापडावरही करण्यात येतात. व्हिस्कोज व नायलॉन यांवरील संस्करण क्रियांसंबंधी सखोल अभ्यास करण्यात आलेला आहे. कृत्रिम तंतूंपासून तयार केलेल्या कापडावरील चकाकी काही वेळा कमी करण्यात येते [⟶ कापडावरील अंतिम संस्करण].

रंजनक्रिया : नैसर्गिक तंतूंच्यापेक्षा मानवनिर्मित तंतूंचे रासायनिक गुणधर्म निराळे असतात, यामुळे त्यांच्या रंजनक्रियेच्या बाबतीत निराळे तंत्र वापरावे लागते. हे तंतू १००°से. ला रंगवीत नाहीत. बंद रंगपात्रात रंगविण्यासाठी १३०°से. तापमान वापरावे लागते. या पद्धतीने कापड तसेच सूतही रंगविले जाते [⟶ रंजनक्रिया].

छपाई : नैसर्गिक तंतूंच्या कापडासाठी वापरण्यात येणाऱ्या छपाईच्या सर्व प्रक्रिया आवश्यक तेथे तपशिलात बदल करून त्या कृत्रिम तंतूंच्या कापडासाठी वापरण्यात येतात [⟶ कापड छपाई].

काही महत्त्वाचे कृत्रिम तंतू : रेयॉन : शार्दॉने यांनी शोधून काढलेल्या पद्धतीमध्ये लाकडाचा लगदा, सरकीवर असणारे आखूड तंतू किंवा कापूस हे नैसर्गिक पदार्थ घेऊन त्यांपासून नियंत्रित तापमानास नायट्रिक व स्ल्फ्यूरिक अम्ल यांच्या मिश्रणाने सेल्युलोज नायट्रेट हे संयुग बनवितात. नंतर ते अल्कोहोल व ईथर यांच्या मिश्रणात विरघळवून विद्राव तनित्रात भरतात. दाब दिल्यावर तनित्राच्या छिद्रांतून ज्या धारा निघतात त्या हवेत आल्यावर त्यांचे तंतू बनतात व ते रिळावर गुंडाळून घेतात. हे सेल्युलोज नायट्रेटाचे असतात. त्यांचे परत सेल्युलोजामध्ये रूपांतर करण्यासाठी या तंतूंच्या लड्या अमोनियम सल्फाइडाच्या विद्रावात विशिष्ट तापमानास दीर्घ काळ ठेवतात. नंतर पाण्याने धुवून उष्ण व विरल हायड्रोक्लोरिक अम्लात बुडवून काढून हायड्रोजन पेरॉक्साइडाने तंतूंचे विरंजन (रंग काढून टाकण्याची क्रिया) करतात व पुन्हा धुवून तंतू वाळवितात. हे तंतू रंगविता येतात व वस्त्र विणण्यासाठी वापरता येतात.

कृत्रिम तंतू बनविण्याची पहिली व्यावहारिक कृती म्हणून हिला ऐतिहासिक महत्त्व आहे पण ती हल्ली वापरली जात नाही.

व्हिस्कोज पद्धत : लाकडापासून मिळविलेले सेल्युलोज शुद्ध करून त्यावर दाहक (कॉस्टिक) सोड्याची विक्रिया केली म्हणजे सोडा सेल्युलोज बनते.

| (C6H10O5) n | + | nNaOH | ⟶ | (C6H9O4ONa)n | + | nH2O |

| सेल्युलोज | दाहक सोडा | सोडा सेल्युलोज | पाणी |

सोडा सेल्युलोजावर कार्बन डायसल्फाइडाची रासायनिक क्रिया घडविली म्हणजे सोडियम सेल्युलोज झँथेट हे संयुग बनते.

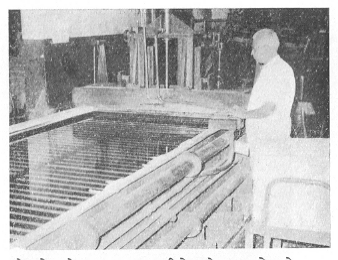

ते दाहक सोड्याच्या विद्रावात विरघळविले म्हणजे एक दाट विद्राव मिळतो. तो काही काळ मुरू देतात. त्यामुळे सोडियम सेल्युलोज झँथेट काही प्रमाणात विघटन पावते (रेणूचे तुकडे होतात) व त्यामुळे जे सेल्युलोज बनते ते उरलेल्या सोडियम सेल्युलोज झँथेटात पायसरूपात (सूक्ष्मकण ज्यात तरंगत आहेत अशा द्रवाच्या रूपात) राहते. नंतर ते तनित्रात भरून सल्फ्यूरिक अम्ल, सोडियम सल्फेट, ग्लुकोज, झिंक सल्फेट आणि पाणी यांच्या मिश्रणात सोडतात. या ओल्या कताईने सेल्युलोजाचे तंतू बनतात. त्यांना ताण देऊन बळकटी आणतात व तंतुखंड बनवून त्यांपासून सूत तयार करतात.

ह्याचे सूत पुरेसे बळकट असून ओल्या स्थितीत त्याची बळकटी साधारणपणे ५० टक्के घटते. लोकर व सेल्युलोज ॲसिटेट (सापेक्ष घनता सु. १·३) यांच्यापेक्षा हे जड असते (सापेक्ष घनता सु. १·५). प्रकाशाच्या योगाने हे कमजोर होते हे खरे, पण हा परिणाम रेशीम व सेल्युलोज ॲसिटेट यांच्या तंतूंवर होतो त्यापेक्षा कमी असतो. यांच्या कापडाला इस्त्री चांगली होते पण उच्च तापमानाशी फार वेळ संपर्क आल्याने ते पिवळट होते. यावर बुरशीचा अनिष्ट परिणाम होतो.

अंतर्वस्त्रे व इतर कपडे यांसाठी याचे सूत वापरता येते. पडदे, खुर्च्यांचे अभ्रे, टेबलक्लॉथ, पलंगपोस, लेस इत्यादींसाठी ते समाधानकारक ठरते. मात्र मच्छिमारीची जाळी, समुद्रावर वापरण्याचे दोर यांसाठी ते निरुपयोगी आहे.

क्युप्राअमोनियम पद्धत : कॉपर ऑक्साइडमिश्रित जलीय अमोनियाच्या विद्रावात सेल्युलोज विरघळते हे १८५७ मध्ये ई. श्वाइत्सर यांनी प्रथम निदर्शनास आणले. या पद्धतीने एच्. फ्रेमरी व जे. अर्बन यांनी १८९१ मध्ये प्रथम तंतू बनविले. १९०१ मध्ये तंतूंना ताण देण्याचे तंत्र प्रचारात आल्यापासून हिचा प्रसार झाला.

सरकीवरील आखूड तंतू प्रथम दाहक सोड्याच्या विद्रावात उकळून व सोडियम हायपोक्लोराइटाने विरंजित करून घेतल्यावर अमोनिया विद्राव क्षारकीय (बेसिक) कॉपर सल्फेट व दाहक सोडा यांच्या मिश्रणाबरोबर मळून त्याचा विद्राव बनवितात. नंतर तो आवश्यक तेवढा विरळ करून त्यात समाविष्ट असलेली हवा काढून घेतात व तनित्रात भरून ओल्या कताईने तंतू बनवितात. तनित्राच्या छिद्रांतून बाहेर पडणाऱ्या धारा भोवती पाणी खेळविलेल्या नरसाळ्याच्या नळीतून बाहेर काढतात. या वेळी तंतूंना ताण पडतो. त्यांनतर सल्फ्यूरिक अम्लाच्या विद्रावातून त्यांना पुढे जाऊ देतात.

शुद्ध केलेला व आल्फा सेल्युलोजाचे प्रमाण उच्च असलेला लाकडाचा लगदाही या पद्धतीसाठी वापरता येतो.

या तंतूंचे गुणधर्म पुष्कळसे व्हिस्कोज रेयॉनासारखे असले, तरी बळकटी व तलमपणा या गुणांत ते व्हिस्कोज रेयॉनापेक्षा सरस ठरतात.

यांचा उपयोग मुख्यत: स्त्रियांचे पायमोजे व अंतर्वस्त्रे यांसाठी होतो.

सेल्युलोज ॲसिटेट : सामान्यतः सरकीवरील आखूड तंतूंचा यासाठी उपयोग करतात. दाहक सोड्याबरोबर उकळून व नंतर विरंजन करून घेतलेल्या या सेल्युलोजाचे ॲसिटिलीकरण करण्यासाठी त्यात प्रथम ॲसिटिक ॲनहायड्राइड व ग्लेशियल ॲसिटिक अम्ल योग्य प्रमाणात मिसळतात. मिश्रण चांगले ढवळल्यावर त्यात ॲसिटिक अम्लात मिश्र केलेले सल्फ्यूरिक अम्ल घालतात. ॲसिटिलीकरण विक्रिया फार ऊष्मादायी (उष्णता उत्पन्न करणारी) असल्यामुळे व जादा उष्णतेने सेल्युलोजाचे विघटन होण्याचा संभव असल्यामुळे तापमान २०°–३०° से. यापेक्षा वर चढणार नाही, अशी दक्षता घ्यावी लागते. सु. ८ तासांनी सेल्युलोजाचे ट्रायॲसिटेट बनते. हे ॲसिटोनात विरघळत नाही म्हणून त्याचे अंशतः जलीय अपघटन (पाण्याच्या विक्रियेने रेणूचे तुकडे करणे) करून द्वितीयक ॲसिटेटात रूपांतर करावे लागते. त्याकरिता ते पाण्यात सोडतात व उच्च तापमानास चोवीस तास ठेवून देतात व नंतर ते मिश्रण अतिरिक्त पाण्यात सोडतात. त्यामुळे द्वितीयक ॲसिटेट अविद्राव्य (न विरघळणारे) बनून खपल्यांच्या रूपात खाली बसते. ते वेगळे करून व धुवून कमी तापमानास वाळवितात. नंतर मिश्रण ढवळण्याची योजना असलेल्या बंद पात्रात ते घेऊन व ॲसिटोन योग्य प्रमाणात मिसळून मिश्रण ढवळतात. सु. २४ तासांनी पाण्यासारखा स्वच्छ पण दाट विद्राव बनतो. तो तनित्रात भरून शुष्क कताईने तंतू बनवितात. तनित्राच्या छिद्रांतून विद्रावाच्या धारा सभोवार १००°से. तापमानाची हवा प्रवाहित केलेल्या आवरणातून जातात व त्यामुळे ॲसिटोनाचे बाष्पीभवन होऊन तंतू निर्माण होतात. ॲसिटोनाच्या बाष्पापासून ते पुन्हा वापरण्यासाठी मिळवितात. तंतू रुळावर गुंडाळून घेताना त्याल ताण व किंचित पीळ देण्याचीही योजना असते.

हे तंतू व्हिस्कोज रेयॉनाच्या तंतूंपेक्षा कमी आर्द्रताशोषक व जास्त जलप्रतिसारक असतात. ओला केला असता व्हिस्कोजाच्या धाग्याची बळकटी जितकी घटते तितकी याची घटत नाही. हे ॲसिटेट २६०°से. तापमानास अपघटन होऊन वितळते. त्यामुळे फार गरम इस्त्री फिरविल्यास त्याचे कापड इस्त्रीला चिकटण्याचा संभव असतो. व्हिस्कोज किंवा कापूस यांच्या तंतूंइतकेच हे तंतूही पेटण्याचा संभव असतो. हे तंतू लोकरीइतकेच हलके व स्पर्शाला मृदू असल्यामुळे वस्त्र विभूषणासाठी योग्य ठरतात. विरल अम्ले व क्षार (अल्कली) यांचा आणि प्रकाशाचा यांवर अनिष्ट परिणाम होत नाही.

नेकटाय व स्त्रियांच्या कपड्यांसाठी हे तंतू उपयोगी पडतात. थोड्या प्रमाणात हे शर्ट, पायजमे, पायमोजे व अंतर्वस्त्रे यांसाठी वापरले जातात. हे तंतू व कापसाचे सूत यांपासून विणलेल्या कापडाच्या खाली व वर सुती कापड ठेवले व उष्णता दिली म्हणजे ॲसिटेट वितळून दोन्ही पदरांस चिकटते व कापड कायमचे कडक बनते. या रीतीने कित्येकदा अर्धमृदू कॉलरी बनवितात. ‘ट्रुबेनायझिंग’ नावाची प्रक्रिया या गुणावर आधारलेली आहे. या तंतूंचे कापड उष्ण पात्याने कापले, तर कडांची सुते सुटत नाहीत त्यामुळे या पद्धतीने याच्या फिती व कापडपट्ट्या कडा न शिवता बनविता येतात.

आर्द्रताशोषकता कमी असल्यामुळे हातरुमालासाठी आणि घर्षणरोध बेताबाताचा असल्यामुळे सतरंज्या आणि अस्तरे यांसाठी हे तंतू समाधानकारक नाहीत.

सेल्युलोज ट्रायॲसिटेट : शुद्ध केलेले सरकीवरील आखूड तंतू किंवा लाकडाचा विशेष शुद्ध लगदा यासाठी वापरतात. ॲसिटिलीकरण निरनिराळ्या प्रकारे करता येते. त्यांपैकी एक प्रकार सेल्युलोज ॲसिटेटाच्या कृतीत पहिली पायरी म्हणून वर वर्णन केलाच आहे. त्यापासून मिळालेले ट्रायॲसिटेट अवक्षेपित (साका होऊन तळाशी बसविणे) करून आणि स्वच्छ धुवून वाळवितात. नंतर अल्कोहॉलाचा अंश असलेल्या मिथिलीन क्लोराइडात विरघळवून त्याचा २० टक्के विद्राव बनवितात व तनित्रात भरून शुष्क कताईने त्याचे तंतू काढतात व ते रुळावर गुंडाळून गोळा करतात. या संयुगाच्या अंगी उच्च विद्युत् निरोधकता असल्यामुळे याचे तंतू स्थिर विद्युत् रोधी करून घ्यावे लागतात. नाहीतर स्थिर विद्युत् भारामुळे यांना हवेतील कण चिकटतात व याचे वस्त्र झटकले, तर कट्कट् असा आवाज होतो. हे ॲसिटेट ३००°से. ला वितळते त्यामुळे साध्या ॲसिटेटापेक्षा याच्या कापडाला इस्त्री करणे जास्त बिनधोक असते. उकळते पाणी, विरल क्षार व अम्ले तसेच जंतू आणि बुरशी यांचा यावर अनिष्ट परिणाम होत नाही.

चुण्या कायम टिकतील असे झगे, ब्लाऊज यांसाठी ह्याचे सूत वापरले जाते. लोकरीबरोबर मिश्र करूनही हे वापरता येते. हे नायलॉनइतके बळकट व टिकाऊ मात्र नाही.

अल्जिनेट तंतू : ई. सी. सी. स्टॅन्फर्ड यांनी १८६० च्या सुमारास सागरी शैवलापासून ⇨ अल्जिनिक अम्ल वेगळे केले. त्यापासून १९३९ मध्ये प्रथम तंतू बनविण्यात आले.

यासाठी लॅमिनेरिया हे सागरी शैवल जमवून व वाळवून त्याचे पीठ करतात, नंतर सोडियम कार्बोनेट व दाहक सोडा यांच्या योगाने त्यातील अल्जिनिक अम्ल सोडियम अल्जिनेटाच्या रूपात विरघळवून घेतात. त्यामुळे मिळणाऱ्या दाट विद्रावाचे नंतर विरंजन करून त्यातील अल्जिनिक अम्ल वेगळे करतात व वाळवितात.

यापासून सोडियम कोर्बोनेटाचा विद्राव वापरून पुन्हा ८ ते ९ टक्के सोडियम अल्जिनेट असलेला विद्राव बनवितात, तो गाळून तनित्रात भरतात व त्याच्या धारा कॅल्शियम क्लोराइड व हायड्रोक्लोरिक अम्ल असलेल्या मिश्रणात सोडतात. या क्रियेने कॅल्शियम अल्जिनेटाचे तंतू मिळतात. ते धुवून वाळवितात आणि रुळावर गुंडाळतात.

या तंतूंची बळकटी साधारणतः व्हिस्कोज रेयॉनाइतकी असते परंतु ओले तंतू कमजोर असतात व ते क्षारकीय विद्रावात विरघळतात. ते पेट घेत नाहीत. अल्जिनेट तंतूंचा मुख्य उपयोग पायमोज्यांच्या कारखान्यांत होतो. पायमोज्यांच्या उत्पादनात अनेक पायमोजे प्रथम एकापुढे एक असे जोडलेल्या स्थितीत विणले जातात. दोन मोज्यांना एकमेकांस जोडण्यासाठी जोड म्हणून अल्जिनेट तंतू वापरले आणि अखेरीस मोज्यांची माला क्षारकीय साबणात बुडविली म्हणजे हे तंतू विरघळून जातात व मोजे एकमेकांपासून सुटे होतात.

दुधातील केसिनाचे तंतू : टॉड्टेनहाउप्ट यांनी १९०४ मध्ये प्रथम केसिनाचे तंतू बनविले परंतु ते ठिसूळ व कमजोर होते. १९३५ मध्ये ए. फेरेत्ती या इटालियन गृहस्थांनी लोकरीचे काही गुणधर्म असलेले तंतू केसिनापासून बनविण्याची कृती साध्य केली. या तंतूंना लॅनिटाल म्हणत. अमेरिकेत बनविलेल्या अशा तंतूंना अरॅलॅक हे व्यपारी नाव आहे.

प्रथम दुधाची मलई काढून घेऊन ते ४०°से. इतके तापवितात व त्यात अम्ल मिसळतात त्यामुळे केसिनाचा अवक्षेप मिळतो. तो वेगळा करून व धुवून वाळवितात. नंतर दाहक सोड्याच्या विरल विद्रावात तो विखुरलेल्या स्वरूपात मिसळतात. हा विद्राव तनित्रात भरून व धारा सल्फ्यूरिक अम्ल, फॉर्माल्डिहाइड आणि ग्लुकोज यांच्या जलीय मिश्रणात सोडून ओल्या कताईने तंतू बनवितात व ते गुंडाळून घेतात. हे कमजोर असतात म्हणून पुन्हा फॉर्माल्डिहाइडाचा संस्कार करून त्यांना बळकटी आणतात.

हे तंतू मऊ असून लोकरीबरोबर किंवा इतर तंतूंबरोबर मिसळून वापरता येतात. हे लोकरीइतकेच हलके असतात. जमिनीवर अंथरण्याचे गालिचे व नमदा (फेल्ट) बनविण्यासाठी ॲसिटेट आणि लोकर यांबरोबर मिसळून याचे सूत वापरता येते.

भुईमुगातील प्रथिनाचे तंतू :यासाठी भुईमुगाच्या दाण्यांवरील साल काढून ते दळतात व कार्बनी विद्रावकांनी त्यांतील तेल काढून घेतात. राहिलेली तेलरहित पेंड विरल क्षारात विरघळवून सल्फर डाय-ऑक्साइड त्यातून प्रवाहित केले म्हणजे त्यातील प्रथिन पिवळसर चूर्णाच्या रूपाने अवक्षेपित होते. ते काढून घेतात आणि विरल क्षारात मिसळून व विद्राव तनित्रात भरून ओल्या कताईने तंतू बनवितात. तनित्रातून पडणाऱ्या धारा सल्फ्यूरिक अम्ल व सोडियम सल्फेट यांच्या जलीय विद्रावात सोडल्या म्हणजे त्यांचे तंतू बनतात. ते फॉर्माल्डिहाइडाच्या संस्काराने मजबूत होतात. ब्रिटनमधील आय. सी. आय. (इंपिरियल केमिकल इंडस्ट्रीज) कंपनीने बनविलेल्या या तंतूंना ‘आर्डिल’ म्हणतात.

या तंतूंचा उपयोग मुख्यतः लोकरीबरोबर व कित्येकदा कापूस व रेयॉन यांबरोबर होतो. पेटण्याच्या बाबतीत हे तंतू लोकरीपेक्षा किंचित जास्तच सुरक्षित आहेत.

शर्ट व स्वेटर यांसाठी व त्याचप्रमाणे गालिच्यांच्या बनावटीत लोकरीबरोबर याचे तंतू वापरता येतात. याच धर्तीवर मक्यातील व सोयाबीनमधील प्रथिनांचे तंतूही बनविण्यात आले आहेत.

नायलॉन : या महत्त्वाच्या तंतूंचे अनेक प्रकार असून त्यांपैकी काही महत्त्वाच्या प्रकारांचे वर्णन पुढे दिले आहे. हे पॉलिअमाइड (ज्यात मुख्य बहुवारिक साखळीत ठराविक अंतराने अमाइड गट असतात) तंतूंचे जातिवाचक नाव आहे. या तंतूंकरिता लागणारी मूलभूत रसायने दगडी कोळसा, खनिज तेल इ. पदार्थांत सापडतात.

नायलॉन–६६ : या संश्लेषित तंतूच्या निर्मितीसाठी ⇨ ॲडिपिक अम्ल व हेक्झॅमिथिलीन डाय-अमाइन ही संयुगे प्रारंभ द्रव्ये म्हणून लागतात.

HOOC–CH2–CH2–CH2–COOH

ॲडिपिक अम्ल

किंवा HOOC–(CH2)4–COOH

ॲडिपिक अम्ल

H2N—CH2—CH2—CH2—CH2—CH2—CH2—NH2

हेक्झॅमिथिलीन डाय–अमाइन

किंवा H2N–(CH2)0–NH2

हेक्झॅमिथिलीन डाय–अमाइन

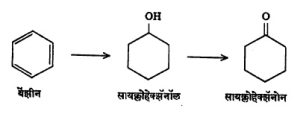

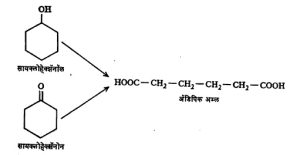

ॲडिपिक अम्लासाठी बेंझीन या मूलभूत संयुगापासून सुरुवात करता येते. बेंझिनाचे ⇨ क्षपण केले (त्यात सहा हायड्रोजन अणूंची भर घातली) म्हणजे सायक्लोहेक्झेन बनते. त्यातून १२०°–१५०°से. या तापमानास, ४ वातावरणांचा दाब दिलेली हवा प्रवाहित केली असता, कोबाल्ट नॅप्थिनेट या उत्प्रेरकाच्या (रासायनिक क्रिया त्वरेने घडावी म्हणून उपयोगी पडणाऱ्या आणि शेवटी तसाच शिल्लक राहणाऱ्या पदार्थाच्या) साहाय्याने सायक्लोहेक्झॅनॉल व सायक्लोहेक्झॅनोन यांचे मिश्रण बनते.

ॲडिपिक अम्लासाठी बेंझीन या मूलभूत संयुगापासून सुरुवात करता येते. बेंझिनाचे ⇨ क्षपण केले (त्यात सहा हायड्रोजन अणूंची भर घातली) म्हणजे सायक्लोहेक्झेन बनते. त्यातून १२०°–१५०°से. या तापमानास, ४ वातावरणांचा दाब दिलेली हवा प्रवाहित केली असता, कोबाल्ट नॅप्थिनेट या उत्प्रेरकाच्या (रासायनिक क्रिया त्वरेने घडावी म्हणून उपयोगी पडणाऱ्या आणि शेवटी तसाच शिल्लक राहणाऱ्या पदार्थाच्या) साहाय्याने सायक्लोहेक्झॅनॉल व सायक्लोहेक्झॅनोन यांचे मिश्रण बनते.

कॉपर-व्हॅनेडियम या उत्प्रेरकाच्या योगे या मिश्रणाचे ऑक्सिडीकरण (संयुगात ऑक्सिजनाची भर घालून नवीन संयुग बनविणे) केले म्हणजे ॲडिपिक अम्ल मिळते.

कॉपर-व्हॅनेडियम या उत्प्रेरकाच्या योगे या मिश्रणाचे ऑक्सिडीकरण (संयुगात ऑक्सिजनाची भर घालून नवीन संयुग बनविणे) केले म्हणजे ॲडिपिक अम्ल मिळते.

हेक्झॅमिथिलीन डाय–अमाइन बनविण्यासाठी प्रथम ॲडिपिक अम्ल वितळवून त्यातून उष्ण अमोनिया वायू बोरॉन फॉस्फेट या उत्प्रेरकाच्या उपस्थितीत प्रवाहित करतात. त्यामुळे रासायनिक विक्रिया होऊन ॲडिपोनायट्राइल बनते. कोबाल्ट अथवा निकेल या उत्प्रेरकाच्या सान्निध्यात आणि दाब व उष्णता वापरून हायड्रोजनीकरण (संयुगात हायड्रोजनाचा अंतर्भाव करणे) केले म्हणजे त्यापासून हेक्झॅमिथिलीन डाय-अमाइन मिळते.

| HOOC—(CH2)4—COOH | + 2NH3 | ⟶ NC —(CH2)4—CN |

| ॲडिपिक अम्ल | अमोनिया | ॲडिपोनायट्राइल |

| ⟶ H2N—H2C—(CH2)4—CH2—NH2 | ||

| हेक्झॅमिथिलीनडाय–अमाइन

|

||

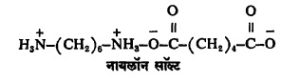

ॲडिपिक अम्ल आणि हेक्झॅमिथिलीन डाय–अमाइन ही संयुगे मिथिल अल्कोहॉलात प्रथम वेगवेगळी विरघळवितात व नंतर त्यांचे विद्राव मिसळतात. त्यामुळे ‘नायलॉन सॉल्ट’ चा अवक्षेप मिळतो.

नायलॉन सॉल्ट घेऊन त्यात पुरेसे ॲसिटिक अम्ल मिसळतात व मिश्रण नायट्रोजनाच्या वातावरणात वितळवितात त्यामुळे बहुवारिकीकरण घडून येते. तंतू बनण्यास योग्य द्रव्य मिळण्याच्या दृष्टीने बहुवारिकीकरणाने बनणाऱ्या पदार्थाचा रेणुभार १२,००० ते २०,००० या मर्यादेत असणे आवश्यक असते. हे नियंत्रण ॲसिटिक अम्ल वापरल्याने साधते. हवेच्या सान्निध्यात तापविल्यास नायलॉन सॉल्ट काळवंडते व करपते म्हणून ते वितळविताना सभोवार नायट्रोजनाचे वातावरण ठेवतात. बहुवारिकीकरण होताना निर्माण होणारे पाणी बाहेर जाऊ देतात. सु. ४ तासांत आणि तापमान २८०°से. असताना क्रिया पूर्ण होते. नंतर वितळलेल्या स्थितीत असतानाच एका फटीतून बहिःसारण (रेटा देऊन बाहेर सारण्याची क्रिया) करून या द्रव्याची पातळ पट्टी बनवितात व ती पाण्याने थंड करतात. या पट्ट्यांचे तुकडे करून ते विशेष रचनेच्या एका तनित्रात भरून वितळ कताईने तंतू काढतात व नंतर त्यांना ताण देऊन बळकटी आणतात.

नायलॉन सॉल्ट घेऊन त्यात पुरेसे ॲसिटिक अम्ल मिसळतात व मिश्रण नायट्रोजनाच्या वातावरणात वितळवितात त्यामुळे बहुवारिकीकरण घडून येते. तंतू बनण्यास योग्य द्रव्य मिळण्याच्या दृष्टीने बहुवारिकीकरणाने बनणाऱ्या पदार्थाचा रेणुभार १२,००० ते २०,००० या मर्यादेत असणे आवश्यक असते. हे नियंत्रण ॲसिटिक अम्ल वापरल्याने साधते. हवेच्या सान्निध्यात तापविल्यास नायलॉन सॉल्ट काळवंडते व करपते म्हणून ते वितळविताना सभोवार नायट्रोजनाचे वातावरण ठेवतात. बहुवारिकीकरण होताना निर्माण होणारे पाणी बाहेर जाऊ देतात. सु. ४ तासांत आणि तापमान २८०°से. असताना क्रिया पूर्ण होते. नंतर वितळलेल्या स्थितीत असतानाच एका फटीतून बहिःसारण (रेटा देऊन बाहेर सारण्याची क्रिया) करून या द्रव्याची पातळ पट्टी बनवितात व ती पाण्याने थंड करतात. या पट्ट्यांचे तुकडे करून ते विशेष रचनेच्या एका तनित्रात भरून वितळ कताईने तंतू काढतात व नंतर त्यांना ताण देऊन बळकटी आणतात.

कापड विणण्यासाठी किंवा उद्योगधंद्यात इतर उपयोगासाठी योग्य असे विविध गुणधर्मांचे तंतू या नायलॉनापासून बनविले जातात.

याची सापेक्ष घनता १·१४ आहे. त्यामुळे याचे तंतू व्हिस्कोज रेयॉन किंवा ॲसिटेट रेयॉन यापेक्षा हलके आहेत.

हे नायलॉन २५०°से. तापमानास वितळते. इस्त्रीचे तापमान १८०°से. पेक्षा जास्त असेल, तर याचे कापड इस्त्रीस चिकटते आणि २३०°से. ला कापड खराब होते. पेटविले असता ते जळत नाही, पण वितळून त्याच्या गोळ्या बनतात.

निर्जल धुलाईसाठी वापरतात त्या विद्रावकांचा त्यावर अनिष्ट परिणाम होत नाही. विरल अम्लांची व क्षारांची त्यावर क्रिया होत नाही. फॉर्मिक अम्ल, क्रेसॉल व फिनॉल यांमध्ये ते विरघळते. बुरशी, जंतू व कीटक हे तंतू खात नाहीत. यांचे आर्द्रताशोषण कमी आहे. प्रकाशाचा यांवर होणारा परिणाम रेशमावर होणाऱ्या परिणामापेक्षा कमी आहे.

नायलॉनाच्या अंगी असलेल्या बळकटपणामुळे दुसऱ्या महायुद्धात ते हवाई छत्र्या (पॅराशुट) आणि त्यांच्या दोऱ्या यांसाठी वापरले गेले. ग्लायडर ओढण्याच्या दोरासाठीही ते उपयोगी पडते.

वाफेच्या प्रकियेने याच्या कपड्यांना कायम टिकेल असा आकार देता येतो. त्यामुळे यापासून बनविलेल्या लांब पायमोज्यांना (स्टॉकिंग्जना) गुडघ्यापाशी किंवा घोट्यापाशी झोळ येत नाही. याच्या कपड्यांना वारंवार इस्त्री करावी लागत नाही.

मोटारी व विमाने यांच्या रबरी टायरांच्या आतील भागात वापरावयाच्या दोऱ्या, यंत्रांचे पट्टे, टंकलेखनाच्या फिती यांसाठी हे अप्रतिम आहे. यावर पाण्याचा किंवा रसायनांचा परिणाम होत नसल्यामुळे मासे पकडण्याची जाळी रसायने, तेले इ. गाळण्याचे कापड तसेच गालिच्यासाठी हे उपयोगी पडते. याचे तंतू दात घासण्याचे ब्रश व चित्रकारांचे कुंचले करण्यासाठी फार उपयुक्त ठरले आहेत.

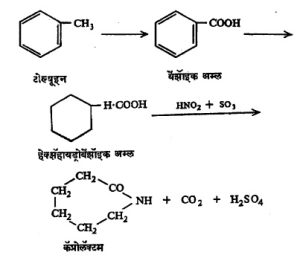

नायलॉन–६ : हे ६–ॲमिनो कॅप्रॉइक अम्लाचे बहुवारिक आहे. यासाठी लागणारे कॅप्रोलॅक्टम हे संयुग टोल्यूइनापासून बनवितात. टोल्यूइनाचे ऑक्सिडीकरण करून प्रथम बेंझॉइक अम्ल मिळवितात व त्याचे प्लॅटिनम अथवा पॅलॅडियम या उत्प्रेरकाने हायड्रोजनीकरण करून हेक्झॅहायड्रोबेंझॉइक अम्ल बनवितात. याची विक्रिया ६०°से. तापमानास ओलियमाच्या उपस्थितीत नायट्रोसिल सल्फ्यूरिक अम्लावर (HNO2+SO3 किंवा HO.SO2.ONO) केली म्हणजे कॅप्रोलॅक्टम मिळते.

नायलॉन–६ : हे ६–ॲमिनो कॅप्रॉइक अम्लाचे बहुवारिक आहे. यासाठी लागणारे कॅप्रोलॅक्टम हे संयुग टोल्यूइनापासून बनवितात. टोल्यूइनाचे ऑक्सिडीकरण करून प्रथम बेंझॉइक अम्ल मिळवितात व त्याचे प्लॅटिनम अथवा पॅलॅडियम या उत्प्रेरकाने हायड्रोजनीकरण करून हेक्झॅहायड्रोबेंझॉइक अम्ल बनवितात. याची विक्रिया ६०°से. तापमानास ओलियमाच्या उपस्थितीत नायट्रोसिल सल्फ्यूरिक अम्लावर (HNO2+SO3 किंवा HO.SO2.ONO) केली म्हणजे कॅप्रोलॅक्टम मिळते.

बहुवारिकीकरण करण्यासाठी कॅप्रोलॅक्टम वितळवितात व गाळून उच्च दाबपात्रात भरून तापवितात. या क्रियेने हे बहुवारिक म्हणजेच नायलॉन–६ मिळते. ते वितळवून व तनित्रात भरून वितळ कताईने त्याचे तंतू बनवितात. रबरी टायरांच्या आतील दोऱ्या, दोर, मोजे, गंजिफ्रॉक्स इत्यादींसाठी हे वापरतात.

H [–NH–(CH2)5–CO] 200– OH

इतर प्रकार : याच धर्तीवर वेगवेगळी डाय–अमाइने व ॲडिपिक अम्ल यांपासून पुढील प्रकार बनवितात. त्यांची नावे, डाय–अमाइनामध्ये असणाऱ्या कार्बनांची संख्या व द्विक्षारकीय अम्लातील कार्बनांची संख्या यांचे दर्शक अंक अनुक्रमाने एकापुढे एक मांडून बनवितात जसे,

| टेट्रामिथिलीन डाय –आमइन

(कार्बन संख्या ४) |

+ | ॲडिपिक अम्ल

(कार्बन संख्या ६) |

⟶ नायलॉन–४६ |

| पेंटामिथिलीन डाय–आमइन

(कार्बन संख्या ५) |

+ | ॲडिपिक अम्ल

(कार्बन संख्या ६) |

⟶नायलॉन–५६ |

| हेप्टॅमिथिलीन डाय–अमाइन

(कार्बन संख्या ७) |

+ | ॲडिपिक अम्ल

(कार्बन संख्या ६) |

⟶ नायलॉन–७६ |

| ऑक्टॅमिथिलीन डाय–आमइन

(कार्बन संख्या ८) |

+ | ॲडिपिक अम्ल

(कार्बन संख्या ६) |

⟶ नायलॉन–८६ |

| नोनामिथिलीन डाय–आमइन

(कार्बन संख्या ९) |

+ | ॲडिपिक अम्ल

(कार्बन संख्या ६) |

⟶ नायलॉन–९६ |

| डेकामिथिलीन डाय–आमइन

(कार्बन संख्या १०) |

+ | ॲडिपिक अम्ल

(कार्बन संख्या ६) |

⟶ नायलॉन–१०६ |

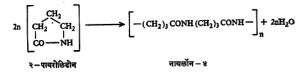

२–पायरोलिडोन या संयुगाच्या बहुवारिकीकरणाने बनणाऱ्या नायलॉन प्रकारास नायलॉन–४ महणतात.

२–पायरोलिडोन या संयुगाच्या बहुवारिकीकरणाने बनणाऱ्या नायलॉन प्रकारास नायलॉन–४ महणतात.

हे नायलॉन प्रकार जरी ज्ञात असले, तरी विशेष प्रचारात नाहीत.

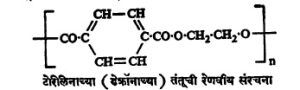

टेरिलीन : (डेक्रॉन, पॉलिएस्टर तंतू). एथिलीन ग्लायकॉल आणि टेरेप्थॅलिक अम्ल यांपासून हे बनवितात. याला इंग्लंडमध्ये टेरिलीन व अमेरिकेत डेक्रॉन म्हणतात.

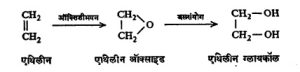

खनिज तेलांच्या भंजनाने (रेणूचे तुकडे करण्याने) प्रथम एथिलीन तयार करतात. त्याचे उत्प्रेरकाच्या उपस्थितीत ऑक्सिडीकरण केले म्हणजे एथिलीन ऑक्साइड बनते. त्याचा जलसंयोग (H व OH या रूपात रेणूत पाण्याचा समावेश) घडवून आणला म्हणजे एथिलीन ग्लायकॉल मिळते.

खनिज तेलांच्या भंजनाने (रेणूचे तुकडे करण्याने) प्रथम एथिलीन तयार करतात. त्याचे उत्प्रेरकाच्या उपस्थितीत ऑक्सिडीकरण केले म्हणजे एथिलीन ऑक्साइड बनते. त्याचा जलसंयोग (H व OH या रूपात रेणूत पाण्याचा समावेश) घडवून आणला म्हणजे एथिलीन ग्लायकॉल मिळते.

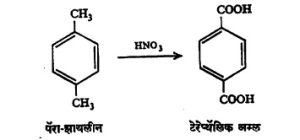

टेरेप्थॅलिक अम्लासाठी लागणारे पॅरा–झायलीन पेट्रोलियम नॅप्थ्यापासून बनवितात. झायलिनांच्या मिश्रणातून पॅरा–झायलीन वेगळे करून नायट्रिक अम्लाने त्याचे ऑक्सिडीकरण केले म्हणजे टेरेप्थॅलिक अम्ल बनते.

टेरेप्थॅलिक अम्लासाठी लागणारे पॅरा–झायलीन पेट्रोलियम नॅप्थ्यापासून बनवितात. झायलिनांच्या मिश्रणातून पॅरा–झायलीन वेगळे करून नायट्रिक अम्लाने त्याचे ऑक्सिडीकरण केले म्हणजे टेरेप्थॅलिक अम्ल बनते.

टेरेप्थॅलिक अम्ल (अथवा त्याचे एस्टर) आणि एथिलीन ग्लायकॉल यांचे मिश्रण निर्वात स्थितीत ठेवून त्यास उच्च उष्णता दिली म्हणजे याचे बहुवारिक बनते. ते पट्टीच्या रूपात बहि:सारित करून तुकड्यांच्या रूपात वापरतात. तुकडे तनित्रात भरून वितळ कताईने त्याचे तंतू काढतात व त्यांना ताण देऊन बळकट बनवितात. यांपासून मुख्यतः दोन तऱ्हांचे सूत तयार करतात : (१) कापड विणण्यासाठी आणि (२) जास्त मजबुती असलेले इतर औद्योगिक उपयोगासाठी.

टेरिलीन २५०° से. ला वितळते. त्याची सापेक्ष घनता नायलॉनापेक्षा जास्त आहे. इतर गुणधर्मात ते नायलॉनासारखेच आहे. प्रकाशाचा परिणाम यावर नायलॉनापेक्षा कमी होतो. याच्या कापडाला इस्त्री करताना १३५°से. तापमान योग्य असते. २३४°से. ला याचे तंतू इस्त्रीला चिकटतात. याचे ओले तंतू कोरड्या तंतूंइतकेच बळकट असतात. कोट–विजारींच्या कापडासाठी १०० टक्के टेरिलीन किंवा ५५ टक्के टेरिलीन व ४५ टक्के लोकर असे मिश्रण वापरतात. कापसाबरोबर मिश्र करूनही हे वापरता येते. नायलॉन काही दिवस वापरल्यावर पिवळसर होते, तसे टेरिलीन होत नाही. याचे मोजे टिकाऊ व आकार कायम राहील असे असतात. पाणी नेण्याच्या कापडी नळाला (होज पाइपला) अस्तर म्हणून तसेच मासे पकडण्याच्या जाळ्यांसाठी हे वापरले जाते.

स्थितिस्थापकता गुण असलेले तंतू : नायलॉनाच्या तंतूंना विशेष प्रकारे चुण्या पाडून आणि पीळ देऊन स्थितिस्थापक (दिलेला ताण काढून घेतल्यानंतर मूळ स्थितीत परत येतील असे) बनवितात परंतु हा गुण या प्रक्रियांनी आणलेला असतो. ज्या तंतूंत मूलतःच असा गुण आहे असे तंतू म्हणजे स्पँडेक्स तंतू होत. स्पँडेक्स तंतूंच्या रेणुसंरचना स्थितिस्थापकता येईल अशा तऱ्हेच्या असतात. लायक्रा व व्हायरीन या व्यापारी नावांनी प्रसिद्ध असलेले तंतू या तऱ्हेचे आहेत. त्यांच्या संघटना अजून पूर्णपणे ज्ञात नाहीत तथापि ते पॉलियूरेथान वर्गात पडतात.

लायक्राचे तंतू सहा–सात पट ताणले जाऊ शकतात व परत त्वरेने मूळच्या लांबीला येतात. तेले, घाम इत्यादींचा त्यावर अनिष्ट परिणाम होत नाही. ते धुता येतात.

पोहताना वापरण्याचे पोषाख, कमरपट्टे, गार्टर्स, पायमोज्यांचे माथे यांच्यासाठी रबरी तंतूंपेक्षा हे जास्त समाधानकारक ठरले आहेत.

व्हिन्यॉन तंतू : व्हिनिल क्लोराइड व व्हिनिल ॲसिटेट यांपासून बनविलेले व रेणुभार १०,००० ते २८,००० असलेले व्हिन्यॉन हे बहुवारिक तंतू काढण्यासाठी उपयोगी पडते. याची संरचना पुढीलप्रमाणे दाखविता येते.

| CH2 = CHCl + CH2 = CHCl + | CH2 = CH (O·CO·CH3) | + CH2 = CH—Cl |

| व्हिनिल क्लोराइड व्हिनिल क्लोराइड | व्हिनिल ॲसिटेट | व्हिनिल क्लोराइड |

| ⟶ –CH2–CHCl–CH2–CHCl–CH2–CH (O·CO·CH3).–CH2–CHCl– | ||

| व्हिन्यॉन बहुवारिकाचा एक खंड | ||

ॲसिटोनात विरघळवून व विद्राव तनित्रात भरून शुष्क कताईने याचे तंतू बनवितात.

व्हिन्यॉन रसायनरोधी असल्यामुळे याच्या सुताचे कापड रासायनिक कारखान्यात काम करणाऱ्या कर्मचाऱ्यांचे कपडे, रसायने गाळण्याचे तक्ते यांसाठी आणि सूत मासे पकडण्यांची जाळी, शिवण्याचा व वस्तू बांधण्याचा दोरा इत्यादींसाठीही उपयोगी पडते.

व्हिनिलॉन : व्हिनिल अल्कोहॉलाच्या बहुवारिकीभवनाने (बहुवारिकीकरण झाल्याने) मिळणाऱ्या द्रव्यापासून हे तंतू काढता येतात. यासाठी ॲसिटिलिनाचा जलसंयोग व ऑक्सिडीकरण करून ॲसिटिक अम्ल बनवितात.

| CH ≡ CH | + | H2O | + | O | ⟶ | CH3·COOH |

| ॲसिटीलीन | पाणी | ऑक्सिजन | ॲसिटिक अम्ल |

त्यानंतर ॲसिटिक अम्ल व ॲसिटीलीन यांमध्ये विक्रिया करून व्हिनिल ॲसिटेट तयार करतात.

| CH3·COOH | + | CH ≡ CH | ⟶ | CH3·COO·CH = CH2 |

| ॲसिटिक अम्ल | ॲसिटीलीन | व्हिनिल ॲसिटेट |

ते मिथिल अल्कोहॉलात विरघळविले व पेरॉक्साइड उत्प्रेरक वापरले म्हणजे त्याचे बहुवारिकीकरण होते व पॉलिव्हिनिल ॲसिटेट बनते. नंतर त्यात दाहक सोडा मिसळतात. त्यामुळे पॉलिव्हिनिल ॲसिटेटाचे जलीय विच्छेदन (पाण्याच्या विक्रियेने रेणूचे खंड पडणे) होऊन पॉलिव्हिनिल अल्कोहॉल तयार होते व ते अविद्राव्य असल्यामुळे तळाशी बसते. ते काढून घेतात व वाळवितात.

तंतू काढण्यासाठी ते गरम पाण्यात विरघळवून त्याचा १५ टक्के संहतीचा विद्राव बनवितात. तो तनित्रात भरून आणि त्याच्या धारा सोडियम सल्फेटाच्या विद्रावात सोडून ओल्या कताईने तंतू निर्माण करतात. या तंतूंना जलप्रतिकारक बनविण्यासाठी त्यांवर उष्णता व फॉर्माल्डिहाइड यांचे संस्कार घडवितात व नंतर धुवून वाळवितात.

या तंतूंची सापेक्ष घनता १·३२ म्हणजे जवळजवळ लोकरीच्या सापेक्ष घनतेइतकी आहे. सौम्य अम्ले, क्षारके, खारे पाणी व विद्रावके यांचा त्यावर अनिष्ट परिणाम होत नाही. जंतू व कीटक यांपासूनही त्याची हानी होत नाही.

याच्या कापडाचा उपयोग शाळेकरिता गणवेश, पावसाळी कोट, छत्र्या, जखमा शिवण्याचा दोरा पदार्थ गाळण्यासाठी होतो. अखंड तंतूंचा उपयोग कुंचल्याच्या रोमांसाठी व सूत बनविण्याकरिता तसेच तंतुखंड बनविण्यासाठी केला जातो.

डायनेल : ॲक्रिलोनायट्राइल (CH2 = CH–CN) आणि व्हिनिल क्लोराइड (CH2 = CHCl) यांच्या सहबहुवारिकीकरणाने मिळणारे हे द्रव्य ॲसिटोनात विरघळवून ओल्या कताईने पाण्यात सोडून याचे तंतू बनवितात. याची रसायनरोधकता अत्युच्च आहे. त्यामुळे याचे कापड अनेक रसायने गाळण्यासाठी, भिंतीला रंग लावण्याच्या (ब्रशाऐवजी वापरण्यात येणाऱ्या) रुळाच्या पृष्ठावरणासाठी आणि रसायनांच्या कारखान्यातील कर्मचाऱ्यांच्या कपड्यांसाठी उपयुक्त ठरते.

ऑरलॉन : हे मुख्यतः ॲक्रिलोनायट्राइलापासून बनविलेले व रेणुभार सु. १,००,००० असलेले बहुवारिक आहे. याच्या तंतूंवर खनिज अम्ले, सामान्य विद्रावके व सौम्य क्षार यांचा परिणाम होत नाही. तसेच १५०°से. इतक्या तापमानास दोन दिवस ठेवल्यावरही याची मजबुती कमी होत नाही, असे दिसून आले आहे. अणुकेंद्रीय प्रारणाचा (अणुकेंद्रातून निघणाऱ्या, भेदक किरणांचा) परिणाम याच्या तंतूंवर इतर तंतूंशी तुलना करता फारच अल्प होतो. न्यूट्रॉनांच्या माऱ्यालाही ते टिकते.

तंबू, छते, ताडपत्र्या, विद्युत् विलेपनात (विद्युत् ऊर्जेच्या साहाय्याने एखाद्या पदार्थाचा वस्तूवर लेप देण्याच्या क्रियेत) धनाग्रांसाठी आवरण इत्यादींसाठी ते समाधानकारक ठरते.

पॉलिएथिलीन तंतू : एथिलिनाच्या बहुवारिकीकरणाने मिळणाऱ्या, रेणुभार १५,००० असणाऱ्या (द्रव्यापासून वितळ कताईने हे तंतू काढता येतात व ताण देऊन त्यांना बळकटी आणता येते.

या तंतूंचा उपयोग मोटारगाड्यांच्या गाद्यांच्या खोळी, रसायनांशी संबंध येणाऱ्या कर्मचाऱ्यांचे कपडे, यंत्रशालेय पोषाख (बॉयलर सूट), कमी तापमानात पदार्थ गाळण्याचे कापड यांसाठी वापरतात. याचे व रेयॉनाचे तंतू यांपासून विणलेले कापड उकळत्या पाण्यात बुडविले, तर पॉलिएथिलिनाचे तंतू निम्म्याने आकसतात आणि त्यामुळे कापडाला सुरकुत्या पडतात. अशा कापडाचा स्पर्श उशीसारखा सुखद असतो.

पॉलिप्रोपिलीन तंतू : प्रोपिलीन हा खनिज तेलाच्या शुद्धीकरणात मिळणारा एक उपपदार्थ आहे. हा एथिलिनापेक्षा जास्त प्रमाणात उत्पन्न होतो व स्वस्तही पडतो.

नियंत्रित परिस्थितीत त्यापासून नियमित संरचनेचे आणि रेणुभार सु. ८०,००० असलेले बहुवारिक बनते व त्यापासून वितळ कताईने तंतू काढता येतात.

हे तंतू सर्वांत हलके असून त्यांची सापेक्ष घनता ०·९० आहे. अम्ले व क्षार यांचा त्यांवर फारच अल्प परिणाम होतो. त्यांच्यापासून केलेले दोर अतिशय बळकट, पाण्याने ओले न होणारे व घर्षणरोधी असतात. टेरिलीन व पॉलिप्रोपिलीन यांच्या सारख्या जाडीच्या दोरांची बळकटी सारखी असते, परंतु पॉलिप्रोपिलिनाचे दोर टेरिलिनाच्या दोरांपेक्षा सु. २० टक्के हलके व निम्म्याने स्वस्त ठरतात. ते पाण्यावर तरंगतात व त्यामुळे समुद्रात वाहत गेले, तरी शोधून काढता येतात. मॅनिलाच्या दोरापेक्षा हे जवळजवळ चौपट महाग पडतात हे खरे पण हे त्यांच्या दसपट टिकाऊ असल्यामुळे परिणामी फायदेशीर पडतात.

टेफ्लॉन तंतू : टेट्राफ्ल्युओरो एथिलीन (F2C = CF2) याच्या बहुवारिकापासून हे तंतू प्रथम १९५४ मध्ये बनविण्यात आले.

यासाठी फ्ल्युओरस्पारापासून (CaF2) मिळणारे हायड्रोफ्ल्युओरिक अम्ल व क्लोरोफॉर्म ही प्रारंभ द्रव्ये लागतात. निष्कलंक पोलादाच्या दाबपात्रात भरून अमोनियम परसल्फेटाच्या जलीय विद्रावाच्या सान्निध्यात नियंत्रित परिस्थितीत याचे बहुवारिकीकरण घडवितात. त्यामुळे जो घन पदार्थ मिळतो त्याचे विशेष तऱ्हेने जलीय कलिल विसरण (अत्यंत सूक्ष्म कण पाण्यात लोंबकळत असलेला द्रव) बनवून त्याचे तंतू काढता येतात.

या तंतूंच्या अंगी उष्णतारोध व रसायनरोध हे गुण अत्युच्च प्रमाणात आहेत. २९०°से. तापमानापर्यंत हे वापरता येते. खनिज अम्ले, संहत दाहक सोड्याचा विद्राव किंवा अम्लराज (हायड्रोक्लोरिक व नायट्रिक अम्लांचे मिश्रण) यांबरोबर उकळले, तरीही हे तंतू कमजोर होत नाहीत. ऑक्सिडीकारकांचाही त्यावर परिणाम होत नाही. या गुणवैशिष्ट्यामुळे रासायनिक पदार्थांशी संपर्क येणारे यंत्रसामग्रीचे भाग, आवेष्टने यांसाठी आणि क्षरणकारी (धातू वगैरेंची झीज घडविणारी) द्रव्ये गाळण्यासाठी याचे तंतू वापरता येतात.

काच तंतू : वितळलेल्या काचेपासून तंतू बनविण्यासाठी एक उपकरण १८४२ मध्ये बनविण्यात आले होते परंतु प्रत्यक्ष तंतू बनविण्याची प्रक्रिया प्रथम जर्मनांनी पहिल्या महायुद्धाच्या काळी वापरली. काच तंतूंच्या उत्पादनास १९३१ मध्ये अमेरिकेत सुरुवात झाली.

वाळू, सोडियम कार्बोनेट व चुना आणि आवश्यकतेनुसार ॲल्युमिनियम हायड्रॉक्साइड व टाकणखार या द्रव्यांचा समावेश असलेले मिश्रण विजेच्या भट्टीत तापवून प्रथम काचेचा रस बनवितात आणि त्यापासून काचेच्या लहान गोट्या तयार करतात. नंतर त्या एका प्लॅटिनम पात्रात घेतात. या पात्राच्या तळाला अनेक छिद्रे असतात. आच दिल्यावर गोट्या वितळून त्यांचा रस या छिद्रांतून धारांच्या रूपाने खाली पडू लागतो व तो घनरूप होऊन तंतू बनतात. हे रुळावर गुंडाळून घेतात. आवश्यक असेल तर त्यांना पीळ देण्याचीही योजना असते.

तंतुखंड बनवावयाचे असतील, तर बुडातून तंतू खाली येत असताना मधून मधून त्यांच्यावर जोरदार वाफेचे फवारे सोडतात. त्यामुळे तंतूंचे १५ ते ४० सेंमी. लांबीचे तुकडे बनतात. यांच्या उपयोगाने सूत बनविता येते. लोकरीसारखे तंतू हवे असतील, तर वाफेच्या फवाऱ्याचा दाब व वेग वाढवितात.

काच तंतू बळकट, उष्णतारोधी, रसायनरोधी, पेट न घेणारे व पाणी न शोषणारे असतात. त्यांची सापेक्ष घनता सु. २·५ ते २·७ असते. ७५०°ते ८५०°से.च्या दरम्यान ते मऊ होतात.

नेहमीच्या कपड्यासाठी वापरण्याचे कापड विणण्यासाठी हे तितकेसे योग्य नाहीत. परंतु छतासाठी, पडद्यासाठी, दीपाच्छादने (लॅम्प शेड्स) बनविण्यासाठी, रसायने गाळण्यासाठी, त्याचप्रमाणे विद्युत् निरोधासाठी तारांवर गुंडाळण्याच्या पट्ट्यांकरिता हे वापरले जातात. आगीपासून रक्षण करण्यासाठी वापरावयाची ब्लँकेटे, दस्तऐवज सुरक्षित रहावे म्हणून वापरावयाच्या पिशव्या इत्यादींसाठी आणि प्लॅस्टिकांचा अंतर्भाव करून पत्रे, नळ्या, टाक्या, पेट्या इ. बनविण्यासाठी त्यांचा उपयोग होतो [⟶ काच, तंतूरूप].

धातूंचे तंतू : धातूपासून जर, कलाबतू [⟶ जर व कलाबतू] यांसारखे तंतू काढण्याची कला फार प्राचीन आहे. तथापि आधुनिक काळात साध्य झालेल्या प्रक्रियांमुळे अशा तंतूंची विविधता व सौंदर्य वाढले आहे.

आधुनिक पद्धतीने तंतू बनविण्यासाठी दोन्ही बाजूंना आसंजकांचा (वस्तू चिकटविणाऱ्या पदार्थांचा) लेप दिलेला ॲल्युमिनियमाचा अत्यंत पातळ पत्रा (जाडी सु. ०·०१ मिमी.) गुंडाळीच्या रूपात वापरतात. तंतू रंगीत हवे असतील, तर इष्ट रंगाचा अंतर्भाव आसंजकातच केलेला असतो.

प्रथम पत्रे ९०°– ९५°से. इतके तापवून त्यांच्या दोन्ही बाजूंना पारदर्शक प्लॅस्टिकाचे अत्यंत पातळ पापुद्रे चिकटवितात. त्यानंतर या पत्र्यांच्या गुंडाळ्यांच्या बारीक चिरफळ्या करून तंतू तयार करतात.

रंग वापरला नसेल, तर रुपेरी रंगाचे तंतू मिळतात आणि रंगांच्या योगाने सोनेरी, ब्राँझ, मोरपंखी, निळे, लालभडक असे विविध रंगछटांचे तंतू बनविता येतात.

ॲल्युमिनियमाचा पत्रा येथे प्लॅस्टिकाने अवलेपित असल्यामुळे या तंतूंवर खारे किंवा क्लोरीनमिश्रित पाणी, साबण इत्यादींचा परिणाम होत नाही. हे तंतू बेताबाताचे बळकट असतात पण आवश्यक असेल, तर दुसऱ्या धाग्यांचा आधार देऊन त्यांची बळकटी वाढविता येते. हे लवचिक, कसर न लागणारे व रंग न विटणारे असूनही स्वस्त पडतात. वस्त्रप्रावरणे सुशोभित करण्यासाठी हे तंतू वापरले जातात. असे कापड स्त्रियांचे कपडे, गाद्यांचे अभ्रे, मालाला आकर्षक आवरणे म्हणून आणि पादत्राणे व इतर वस्तूंवर नक्षीकाम करण्यासाठी तंतू वापरले जातात.

काही महत्त्वाच्या कृत्रिम तंतूंचे मुख्य गुणधर्म कोष्टक क्र. २ मध्ये दिले आहेत.

जागतिक उद्योग : एकोणिसाव्या शतकात शार्दॉने यांनी शोधून काढलेल्या रेयॉन या कृत्रिम तंतूनंतर बरेच तंतू शोधण्यात आले. पहिल्या महायुद्धानंतर व्हिस्कोज व ॲसिटेट ह्या सेल्युलोजयुक्त तंतूंचे उत्पादन होत होते. १९३० मध्ये नायलॉन या संश्लेषित तंतूचे व्यापारी उत्पादन सुरू झाले. दुसऱ्या महायुद्धानंतर ॲक्रिलिक, पॉलिएस्टर, पॉलिओलेफिने इ. तंतूंचे उत्पादन सुरू झाले. कृत्रिम तंतूंच्या बाबतीत संशोधन, तंत्र व संयंत्र यांकरिता कराव्या लागणाऱ्या अफाट खर्चामुळे उत्पादक नवीन तंतूंकडे न वळता प्रचलित असलेल्या तंतूंच्या गुणधर्मात सुधारणा करण्याकडे लक्ष देत. तरीही १९६० पर्यंत पॉलिप्रोपिलीन, पॉलियूरेथान यांसारख्या संश्लेषित तंतूंची भर पडली. संश्लेषित तंतू मोठ्या प्रमाणावर तयार करण्यासाठी कार्बनी बहुवारिक वापरण्यात येतात. पूर्वी ही बहुवारिके मिळविण्यासाठी दगडी कोळशाचे ऊर्ध्वपातन (बंदिस्त जागेत तापवून घटक द्रव्ये मिळविण्याची क्रिया) करीत. नंतर तीच रसायने खनिज तेलापासून मोठ्या प्रमाणावर तयार करण्यात येऊ लागल्यामुळे या उद्योगाची प्रगती झापाट्याने होऊ लागली.

इ. स. १९१५ मध्ये एकूण तंतू उत्पादनापैकी कृत्रिम तंतूंचे उत्पादन केवळ १% होते. १९५० मध्ये हे प्रमाण १३%, १९६२ मध्ये २४%, १९६८ मध्ये ३६% व १९७० मध्ये ४१% इतके झाले. संश्लेषित तंतूंच्या वाढत्या मागणीमुळे सेल्युलोजयुक्त तंतूंच्या उत्पादनामध्ये घट झाली. ही घट प्रामुख्याने व्हिस्कोज तंतूंमध्ये दिसून येते. व्हिस्कोज तंतुखंडांच्या निर्मितीत मात्र त्यांच्या विविध उपयोगामुळे वाढ झाली. त्याचप्रमाणे ॲसिटेट तंतूंच्याही उत्पादनात वाढ झाली. रेयॉनाच्या एकूण उत्पादनापैकी ६०% उत्पादन तंतुखंडांचे तर ४०% उत्पादन अखंड तंतूंचे होते. १९६० मध्ये कृत्रिम तंतूंच्या एकूण उत्पादनापैकी ७८% उत्पादन रेयॉनाचे (सेल्युलोजयुक्त तंतूंचे) व २२% उत्पादन संश्लेषित तंतूंचे होते, तर १९६५ मध्ये हे प्रमाण अनुक्रमे ६२% व ३८% आणि १९७० मध्ये अनुक्रमे ४१% व ५९% झाले. १९७० मध्ये कृत्रिम तंतूंचे जागतिक उत्पादन सु. १,००८ कोटी किग्रॅ. होते, त्यापैकी ५१४ कोटी किग्रॅ. रेयॉनाचे (सेल्युलोजयुक्त तंतूंचे) व ४९४ कोटी किग्रॅ. संश्लेषित तंतूंचे होते. १९७० मध्ये जगात २४३ कारखाने सेल्युलोजयुक्त तंतूंचे उत्पादन करीत होते. त्यांपैकी प. यूरोपात ८४, पू.यूरोप व चीनमध्ये ६०, उ. अमेरिकेत २९, द. अमेरिकेत २२ व आफ्रिका, आशिया, ओशिॲनिया या क्षेत्रात ४८ कारखाने होते. ह्या सर्व कारखान्यांची उत्पादनक्षमता १९७० मध्ये ४१·२ लक्ष टन होती.

इ. स. १९६५–७० या काळात कापूस, रेशीम व लोकर यांच्या वापराच्या प्रमाणात बदल झाला नाही पण संश्लेषित तंतूंचा वापर १९६५ मध्ये २०·४२ लक्ष टन होता, तो १९७० मध्ये ४८·२० लक्ष टन इतका झाला. एकूण तंतूंच्या वापरातील संश्लेषित तंतूच्या वापराचे प्रमाण १९६५ मध्ये ११% होते, ते १९७० मध्ये २२% इतके झाले. मागावर विणलेल्या कापडापेक्षा सुयांच्या यंत्रावर विणलेल्या (नीटेड) कापडाच्या जास्त मागणीमुळे संश्लेषित तंतूंच्या वापरात वाढ झाली. पॉलिएस्टरे, पॉलिअमाइडे आणि ॲक्रिलिक प्रकाराच्या तंतूंचे उत्पादन सर्वांत जास्त प्रमाणात केले जाते तर पॉलिप्रोपिलीन, पॉलिव्हिनिल अल्कोहॉल व पॉलिव्हिनिल क्लोराइड प्रकाराच्या तंतूंचे अल्प प्रमाणात उत्पादन केले जाते.

|

कोष्टक क्र. २. कृत्रिम तंतूंचे महत्त्वाचे गुणधर्म (कापूस व लोकर या नैसर्गिक तंतूंचा अंतर्भाव या कोष्टकात तुलनेसाठी केलेला आहे) |

||||||||

|

तंतूचा प्रकार |

गुणधर्म |

|||||||

|

ताणबल (ग्रॅम/डेनियर) |

विशिष्ट गुरुत्व |

जलाकर्षकता (२१·१०से. ला)% |

उष्णतेचा परिणाम |

अम्लाचा परिणाम |

क्षाराचा (अल्कलीचा) परिणाम |

भुरीचा उपद्रव |

||

|

शुष्क स्थितीत |

ओल्या स्थितीत |

|||||||

|

कापूस |

३·०–४·९ |

३·३–६·४ |

१·५४ |

७ |

१२०°से.वर पाच तास ठेवल्यास पिवळा होतो १५०°से. ला अपघटन पावतो. |

उष्ण–विरल अथवा थंड–संहत अम्लांमुळे विघटन होते. |

दाहक सोड्यामुळे फुगतो. |

उपद्रव होतो. विरंजन केल्यास अथवा ॲसिटिलीकरण केल्यास उपद्रव कमी. |

|

लोकर |

१·०–१·७ |

०·८–१·६ |

१·३२ |

१६–१८ |

१३०°से.ला पिवळा होतो ३००°से.ला त्याची राख होते. |

उष्ण सल्फ्यूरिक अम्लाने त्याचे विघटन होते. इतर अम्लांचा परिणाम होत नाही. |

दाहक सोड्यात विरघळतो. |

उपद्रव होतो. कसर प्रतिबंधक उपाय केल्यास उपद्रव कमी. |

|

व्हिस्कोज रेयॉन (१)सामान्य तंतू (२)उच्च ताणबलाचा तंतू |

१·५–२·४ ३·०–५·० |

०·७–१·४ १·९–३·६ |

१·४६–१·५२ १·५ |

१३·११ – |

वितळत नाही१४९° से. ला शक्ती कमी होते १७७°–२०५° से. ला अपघटन होते. |

उष्ण–विरल अथवा थंड–संहत अम्लांमुळे विघटन होते. |

प्रबल विद्रावांमुळे फुगतो व शक्ती कमी होते. |

भुरीचा उपद्रव होतो. |

|

सेल्युलोज ॲसिटेट |

१·३–१·५ |

०·८–१·२ |

१·३२ |

६ |

१७७°–१९३° से. ला चिकट होतो २६०°से. ला वितळतो हळूहळू जळतो. |

प्रबल संहत अम्लांमुळे अपघटन होते. |

प्रबल क्षारामुळे त्याचे साबणीकरण होऊन पुनर्जनित सेल्युलोज बनतो. |

उपद्रव होऊन रंगीतपणा कमी होतो. |

|

सेल्युलोज ट्रायॲसिटेट |

१·२–१·४ |

०·८–१·० |

१·३ |

३·२ |

३००°से.ला वितळतो उष्णतेचा संस्कार केलेला तंतू २५०°से. पर्यंत चिकटत नाही. |

प्रबल संहत अम्लांमुळे अपघटन होते. |

९·५ पीएच मूल्यावर अल्प परिणाम जास्त संहत क्षारामुळे साबणीकरण होते. |

वरीलपेक्षा जास्त उपद्रव होतो. |

कोष्टक क्र. २ (पुढे चालू)

|

तंतूचा प्रकार |

गुणधर्म |

|||||||

|

ताणबल (ग्रॅम/डेनियर) |

विशिष्ट गुरुत्व |

जलाकर्षकता (२१·१०से. ला)% |

उष्णतेचा परिणाम |

अम्लाचा परिणाम |

क्षाराचा (अल्कलीचा) परिणाम |

भुरीचा उपद्रव |

||

|

शुष्क स्थितीत |

ओल्या स्थितीत |

|||||||

|

पॉलिअमाइड (नायलॉन–६६) |

४·५–५·८ |

४·०–५·८ |

१·१४ |

४·५ |

२३०°से.ला चिकट होतो २५०°से.ला हळूहळू वितळतोजळत नाही. |

प्रबल अम्लांचा परिणाम होतो दुर्बल अम्लांचा अल्प परिणाम होतो. |

क्षाररोधी |

उपद्रव होत नाही. |

|

पॉलिएस्टर |

४·५–५·५ |

४·५–५·५ |

१·३८ |

०·४ |

२३४°से.ला चिकट होतो २५०°से.ला वितळतो धुरासह ज्योत होऊन हळूहळू जळतो. |

अम्लरोधी |

मर्यादित प्रमाणात क्षाररोधी. |

उपद्रव होत नाही. |

|

ॲक्रिलिक (ऑरलॉन) |

२·२–२·६ |

१·८–२·१ |

१·१६ |

१·५ |

१४९°से. पर्यंत इस्त्री करता येतो २३८°–२४९° से.ला चिकट होतो. |

अम्लरोधी |

क्षाररोधी क्षाराबरोबर उकळल्यास ऱ्हास होतो. |

उपद्रव होत नाही. |

|

पॉलिप्रोपिलीन |

६·० |

६·० |

०·९० |

०·०–०·१ |

१६०°–१६५° से.ला मऊ होतो जळण्यापूर्वी वितळतो लागलेली आग टिकत नाही, आपोआप विझते. |

अम्लरोधी |

क्षाररोधी |

उपद्रव होत नाही. |

|

पॉलिव्हिनिल अल्कोहॉल |

४·५ |

३·०–४·१ |

१·३० |

३·४ |

२१५° –२२४°से.ला वितळतो. |

अम्लरोधी |

क्षाररोधी |

उपद्रव होत नाही. |

|

पॉलिव्हिनिल क्लोराइड |

०·७–१·० |

०·७–१·० |

१·३३–१·३५ |

०·१ |

७७°से.ला मऊ होतो १२७°से.ला वितळतो. |

अम्लरोधी |

क्षाररोधी |

उपद्रव होत नाही. |

इ. स. १९६५–७२ या काळात संश्लेषित तंतूंच्या उत्पादनात वाढ झाली. १९६५ च्या उत्पादनाशी १९७२ च्या उत्पादनाची तुलना करता पॉलिएस्टर तंतूत ५१३% तर ॲक्रिलिक तंतूत २७०% व नायलॉन तंतूंमध्ये १६६% वाढ झाली.

अमेरिका, जपान व प.यूरोप या तीन प्रदेशात कृत्रिम तंतूचे ८५% उत्पादन होते. १९७१ मध्ये जगात यांमध्ये संश्लेषित तंतूंचे ८०२ कारखाने होते. अमेरिका व जपान यांमध्ये सर्वांत जास्त असून त्याखालोखाल प. जर्मनी, इटली, इंग्लंड, ब्राझील, फ्रान्स व रशिया यांचा क्रम लागतो. यांशिवाय भारत, चीन, मेक्सिको व द. कोरिया येथेही त्यांचे उत्पादन करण्यात येते. या ८०२ कारखान्यांपैकी २४७ कारखाने नायलॉन, १६८ कारखाने पॉलिएस्टर, ७३ कारखाने ॲक्रिलिक, २४६ कारखाने ओलेफिने व ६८ कारखाने इतर संश्लेषित तंतू तयार करतात. बहुतेक सर्व उत्पादक देश नायलॉन व पॉलिएस्टर तंतूंचे उत्पादन करतात. तर काही देशांमध्ये ॲक्रिलिक व इतर तंतूंचे उत्पादन अजिबात होत नाही.

कृत्रिम तंतूंचा दरडोई जागतिक खप १९५१ मध्ये ०·८ किग्रॅ. होता, तो १९७१ मध्ये ३·२ किग्रॅ. इतका झाला. कृत्रिम तंतूंचा काही देशांतील दरडोई खप १९६९ मध्ये पुढीलप्रमाणे होता : अमेरिकेची संयुक्त संस्थाने ११·४%, नेदर्लंड्स १०·७%, कॅनडा ८·८%, इंग्लंड ७·५%, जर्मनी ९·१%, स्वीडन ९·३%, डेन्मार्क ७·३%, जपान ६·३%, फ्रान्स ५·६%, द. आफ्रिका ४·१%, स्पेन ३·७%, इटली ४·०%, भारत ०·२%.

संश्लेषित तंतूंचे जागतिक उत्पादन कोष्टक क्र. ३ मध्ये दिलेले आहे.

| कोष्टक क्र. ३. संश्लेषित तंतूंचे जागतिक उत्पादन ( आकडे कोटी किग्रॅ.मध्ये). | ||||

| तंतूचा प्रकार | १९६५ | १९७० | १९७१ | १९७२ |

| नायलॉन | ||||

| तंतुखंड | ११·३ | २२·१ | २९·३ | ३१·९ |

| तंतू | ९१·१ | १६८·० | २२२·४ | २४०·५ |

| एकूण | १०२·४ | १९०·१ | २५१·७ | २७२·४ |

| पॉलिएस्टर | ||||

| तंतुखंड | ३२·१ | १००·७ | १३९·७ | १६५·९ |

| तंतू | १३·७ | ६३·९ | ९३·७ | १२३·२ |

| एकूण | ४५·८ | १६४·६ | २३३·४ | २८९·१ |

| ॲक्रिलिक | ||||

| तंतुखंड | ४०·६ | १००·१ | १३०·६ | १५३·९ |

| तंतू | ०·३ | ०·४ | ०·६ | ०·६ |

| एकूण | ४०·९ | १००·५ | १३१·२ | १५४·५ |

| इतर | ||||

| तंतुखंड | ९·१ | १९·६ | २६·९ | २८·८ |

| तंतू | ७·७ | १९·२ | ३२·२ | ३८·० |

| एकूण | १६·८ | ३८·८ | ५९·१ | ६६·८ |

| एकूण सर्व | २०५·९ | ४९४·० | ६७५·४ | ७८२·८ |

भारतीय उद्योग : व्हिस्कोज रेयॉन तंतू बनविणारा १९४५ मध्ये सुरु झालेला रेयॉनपुरम येथील त्रावणकोर रेयॉन लि. हा कृत्रिम तंतूचा भारतातील पहिला कारखाना होय. या कारखान्यात १९५० मध्ये प्रत्यक्ष उत्पादन सुरू झाले. यानंतर महाराष्ट्रात नॅशनल रेयॉन कॉर्पोरेशन, मोहोने (ठाणे) व आंध्र प्रदेशात सिरसिल्क लि., सिरपूर येथे रेयॉन निर्मितीचे कारखाने सुरू झाले. त्यांमधून अनुक्रमे १९५१ व १९५४ मध्ये प्रत्यक्ष उत्पादनास सुरुवात झाली. व्हिस्कोज तंतुखंडाच्या उत्पादनास ग्वाल्हेर रेयॉन सिल्क मॅन्युफॅक्चरर (विव्हिंग) कं. लि., नागदा (मध्य प्रदेश) येथे १९५४ मध्ये सुरुवात झाली. दुसऱ्या पंचवार्षिक योजनेत (१९५६–६१) सेंच्युरी रेयॉन (कल्याण), जे. के.रेयॉन (कानपूर) व केसोराम रेयॉन (कलकत्ता) या कारखान्यांची सुरुवात झाली. तिसऱ्या पंचवार्षिक योजनेत साऊथ इंडिया व्हिस्कोज लि. (कोईमतूर, तामिळनाडू) १९६१ मध्ये, बडोदा रेयॉन कॉर्पोरेशन (उधाना, गुजरात) १९६२ मध्ये व इंडियन रेयॉन कॉर्पोरेशन (वेरावळ, गुजरात) १९६३ मध्ये हे कारखाने सुरू झाले. टायरसाठी लागणाऱ्या रेयॉनाच्या दोऱ्या तयार करण्यास नॅशनल रेयॉन कॉर्पोरेशनने १९६१ मध्ये, सेंच्युरी रेयॉनने १९६२ मध्ये व श्रीराम रेयॉनने १९६५ मध्ये सुरुवात केली. देशात १९७० साली रेयॉननिर्मितीचे ११ कारखाने, तर १९७४ मध्ये १२ कारखाने होते. यांपैकी ९ कारखान्यांत तंतुनिर्मिती, दोन कारखान्यांत तंतुखंडनिर्मिती आणि एका कारखान्यात दोन्हींचे उत्पादन होते. यांपैकी तीन कारखान्यांत टायर दोऱ्यांचे व दोन कारखान्यांत सेलोफेनाचे उत्पादन करतात. १९७६ साली तंतुनिर्मिती करणाऱ्या कारखान्यांची एकूण क्षमता ३९,०८५ टन व तंतुखंडनिर्मिती करणाऱ्या कारखान्यांची एकूण क्षमता ८९,००० टन होती.

रसिकलाल जीवनलाल, मुंबई ग्वाल्हेर रेयॉन सिल्क मॅन्यु. कं. लि., नागदा व नॅशनल रेयॉन कॉर्पोरेशन, मुंबई यांना रेयॉन निर्मितीसाठी लागणाऱ्या यंत्रांचे उत्पादन करण्यास परवानगी दिली आहे. तसेच प्लॅस्टिक प्रॉडक्ट्स लि., कानपूर यांना तनित्रे करण्यास परवानगी देण्यात आली आहे. नागदा येथील कारखान्यात यंत्रांचे उत्पादन सुरूही झाले आहे.

तिसऱ्या पंचवार्षिक योजनेच्या (१९६१–६६) काळात १९६२ मध्ये संश्लेषित तंतूंचा गरवारे नायलॉन, पिंपरी (महाराष्ट्र) हा पहिला कारखाना सुरू झाला. मासे पकडणाच्या जाळ्यांकरिता लागणाऱ्या तंतूंचे उत्पादन या कारखान्यात करण्यात येते. कापडासाठी लागणाऱ्या तंतूंचा पहिला कारखाना निर्लॉन सिंथेटिक फायबर्स अँड केमिकल्स लि., मुंबई १९६३ मध्ये व त्याच सुमारास कोटा येथे जे. के. सिंथेटिक्सची सुरुवात झाली. तिसऱ्या योजनेच्या अखेरीस नायलॉन–६ ची उत्पादनक्षमता प्रतिवर्षी १६ लाख किग्रॅ. इतकी होती. पॉलिएस्टर तंतू तयार करण्याचा पहिला कारखाना केमिकल्स अँड फायबर्स ऑफ इंडिया लि., ठाणे हा १९६५ मध्ये सुरू झाला.

भारतात १९७४ साली नायलॉन तंतूचे ७, नायलॉन तंतुखंडाचे ३, ॲक्रिलिक तंतुखंडाचा १, पॉलिएस्टर तंतुखंडाचे ४ व पॉलिएस्टर तंतूचे ४ असे कारखाने उत्पादन करीत होते. त्यांशिवाय नायलॉन तंतूसाठी १६, नायलॉन तंतुखंडासाठी ३, ॲक्रिलिक तंतुखंडासाठी १, पॉलिएस्टर तंतुखंडासाठी २ आणि पॉलिएस्टर तंतूसाठी ४ नवीन कारखान्यांना परवानगी देण्यात आली आहे.

सेल्युलोजयुक्त तंतूंच्या उत्पादनासाठी लागणारा महत्त्वाचा कच्चा माल म्हणजे लाकूड होय. हे भारतातच उपलब्ध होते. संश्लेषित तंतूंच्या उत्पादनासाठी कॅप्रोलॅक्टम व डीएमटी (डायमिथिल टेरेप्थॅलेट) हे पदार्थ महत्त्वाचे आहेत. या दोन पदार्थांच्या निर्मितीसाठी अनुक्रमे गुजरात स्टेट फर्टिलायझर कॉर्पोरेशन व इंडियन पेट्रोकेमिकल कॉर्पोरेशन ह्या दोन कारखान्यांनी १९७३ अखेरीस उत्पादनास सुरुवात केली. तथापि ह्या कारखान्यांत तयार होणारा कच्चा माल अपुरा असल्याने त्यांची आयात करावी लागते. भारतातील कृत्रिम तंतूंचे उत्पादन १९६५ मध्ये ७·५१ कोटी किग्रॅ. (७·१%) होते, ते १९७१ मध्ये ११·६६ कोटी किग्रॅ. (११·४%) इतके झाले.

|

कोष्टक क्र. ४. कृत्रिम तंतूंचे उत्पादन (आकडे टनांत) |

|||||||

|

|

१९६६ |

१९६७ |

१९६८ |

१९६९ |

१९७० |

१९७१ |

१९७२ |

|

नायलॉन तंतू |

१,९१६ |

२,४५७ |

५,४३५ |

७,५७५ |

९,७९७ |

१०,३३५ |

११,९२३ |

|

पॉलिएस्टर तंतुखंड |

२,२५० |

३,०३० |

४,६९७ |

५,७३८ |

५,३३३ |

५,७३० |

७४६ |

|

पॉलिएस्टर तंतू |

– |

– |

६९ |

२०१ |

६७४ |

५६२ |

६८६ |

|

नायलॉन टायर दोऱ्या |

– |

– |

११८ |

६१४ |

६८ |

५४१ |

२,२४४ |

|

ॲक्रिलिक तंतुखंड |

– |

– |

– |

३५ |

१९२ |

७३ |

उपलब्ध नाही |

|

व्हिस्कोज तंतू |

३३,६२० |

३५,०७० |

३६,५८० |

३६,५०० |

}९८,१०० |

१,०२,३०० |

१,१३,००० |

|

व्हिस्कोज तंतुखंड |

४२,४९० |

५२,०५० |

५८,०१० |

५८,२०० |

|||

|

व्हिस्कोज टायर दोऱ्या |

१०,६८० |

१०,००० |

१३,५३० |

१५,००० |

|||

|

ॲसिटेट तंतू |

१,५७० |

१,८०० |

१,९६० |

२,००० |

|||

कृत्रिम तंतूंच्या निर्यातीत वाढ व्हावी ह्यासाठी द सिल्क अँड रेयॉन टेक्स्टाईल एक्स्पोर्ट प्रमोशन कौन्सिल (मुंबई) ही संस्था सर्व प्रकारची मदत करते. रेयॉन, संश्लेषित तंतू व मिश्रतंतू यांचे १९६९ मध्ये ११३·२५ लाख मी. (२·६७ कोटी रु.), १९७० मध्ये १६४·७७ लाख मी. (४·२८ कोटी रु.) व १९७१ मध्ये २३०·७५ लाख मी. (६·४८ कोटी रु.) १९७२–७३ मध्ये सु. ११·१० कोटी रुपयांचे व १९७३–७४ मध्ये सु. ३२ कोटी रुपयांचे कापड निर्यात करण्यात आले. कापडाव्यतिरिक्त १९७१ मध्ये १·१४ कोटी रुपयांचे टायर तंतू वा दोऱ्या आणि १·२२ कोटी रुपयांचे इतर साहित्य निर्यात करण्यात आले. या निर्यातीत रेयॉनाचा वाटा ८०% पेक्षा जास्त आहे.

द सिल्क अँड आर्ट सिल्क मिल्स ॲसोसिएशन (मुंबई) ही संस्था १९५० साली सहकारी तत्त्वावर कौन्सिल ऑफ सायंटिफिक अँड इंडस्ट्रियल रिसर्च या सरकारी संस्थेच्या मदतीने उभारण्यात आली. संस्थेच्या सदस्यांना शास्त्रीय व तांत्रिक सल्ला देण्याबरोबरच ही संस्था कृत्रिम तंतुविषयक संशोधन आणि विकास, उपकरण योजना, तांत्रिक मदत व तपासणी, आर्थिक संशोधन, प्रशिक्षण कार्यक्रम आणि तांत्रिक शिक्षण या क्षेत्रांतही कार्य करीत आहे. कृत्रिम तंतूंच्या विविध प्रकारच्या कापडांवर करावयाच्या अंतिम प्रक्रिया, विविध उपयोगांकरिता लागणारे कापड (उदा., नकाशांकरिता लागणारे ॲसिटेट कापड, हवाई छत्रीचे नायलॉन कापड, चहा उद्योगात लागणारे नायलॉनाचे गाळण्याचे कापड इ.) व कापड उद्योगात तपासणीसाठी लागणारी विविध प्रकारची उपकरणे (उदा., सूत तपासणीचे यंत्र, ताठरपणा तपासणारे यंत्र, उष्णता वाहकता तपासणारे साधन इ.) यांसंबंधी संस्थेने बहुमोल संशोधन केलेले असून त्याची कृत्रिम तंतू उद्योगाला चांगली मदत होत आहे. संस्थेतर्फे माध्यमिक शालांत परीक्षा उत्तीर्ण असलेल्या विद्यार्थ्यांना पदविका स्वरूपाच्या विविध अभ्यासक्रमांचे शिक्षण देण्यात येते.

| कोष्टक क्र. ५. कृत्रिम तंतूंची व सुताची आयात (आकडे टनांत) | |||||

| रेयॉन | नायलॉन | पॉलिएस्टर | ॲक्रिलिक | इतर | |

| १९६५ | १,०२५·४ | ५,४७२ | २,०७९ | ७० | ४०७ * |

| १९६६ | ८४·१ | ४,७५० | १,३१५ | १५३ | ३६८ * |

| १९६७ | ४१·९ | ४,१८१ | ४१७ | ५७५ | ३२१ |

| १९६८ | ८२·० | ३,२०७ | ६६८ | ३३० | ७२५ |

| १९६९ | १५·७ | २,०५० | १,१४८ | १६ | ६० |

| १९७० | – | ४,०३१ | २,७४७ | २,०७५ | २,५७७ |

| १९७१ | – | १०,२६४ | १०,२०८ | ३९० | उपलब्ध नाही. |

* यातील सुताची आकडेवारी उपलब्ध नाही.

कोष्टक क्र. ४ व ५ मध्ये भारतातील कृत्रिम तंतूंच्या उत्पादनाची व आयातीची आकडेवारी दिलेली आहे.

पहा : कापड उद्योग; प्लॅस्टिक व उच्च बहुवारिके; वस्त्रे; सेल्युलोज.

संदर्भ : 1. Greenwood, C. T Banks, W. Synthetic High Polymers, Edinburg, 1968.

2. Mark, H. F. Atlas, S. M., Eds, Man-Made Fibres, Science and Technology, 3 Vols., New York, 1967.

3. Moncrieff, R. W. Man-Made Fibres, London, 1963.

4. Pres. J. J., Ed, Man-Made Textile Encyclopedia, New York, 1959.

देव, स. ग.; दीक्षित, व. चिं.; केळकर, गो. रा.

|

|

|

|

|

|

|

|

|

|

|

|

“