लाटण, धातूंचे : धातुखंडावर दोन फिरणाऱ्या लाटांनी (लाटण्यांनी) संपीडक (दाबणारी) प्रेरणा देऊन त्याच्या काटच्छेदाचे (आडव्या छेदाचे) क्षेत्रफळ कमी करण्याची वा बदलण्याची क्रिया म्हणजे लाटण वा लाटणक्रिया होय. ही धातुरूपणाची एक पद्धती असून हिचा मोठ्या प्रमाणावर वापर केला जातो. लाटणाचे धातुखंड दाबला जाऊन पुढे सरकतो. परिणामी सामान्यतः त्याची जाडी कमी होऊन लांबी वाढते. उष्ण व थंड असे लाटणाचे दोन मुख्य प्रकार असून उष्ण लाटणात धातू पुरेशी गरम असताना, तर थंड लाटणात बहुशः सर्वसाधारण तापमानाला लाटणक्रिया करतात. पोलादाचा रस अथवा ओतशाळेत बनविलेला पोलादी वा इतर धातू, मिश्रधातूचा ढेपेसारखा पिंड लाटणासाठी वापरतात. प्रथम अशा पिंडापासून चौकोनी अथवा आयताकार ब्लूम, त्याहून लहान बिलेट किंवा लादी वा धातुपट (सु. ६·४ मिमी. हून जाड पत्रा) बनवून घेतात आणि नंतर त्याचे उष्ण, थंड वा दोन्ही लाटणक्रियांनी लाटण करण्यात येते. या पद्धतीमुळे उत्पादनात अथवा बांधकामात वापरण्यायोग्य आशा आकारमानांचे निरनिराळ्या जाडींचे पत्रे, पट्ट्या, गज, सळ्या, रूळ, तुळ्या, गर्डर, H व I छेदाच्या तुळ्या, दुहेरी पन्हळी खांब, पन्हळी, कोन, विविध आकारांचे (चौकोनी, षट्कोनी इ.) दंड, वर्ख (सु. ०·१५ मिमी. पेक्षा कमी जाडीचा पातळ पत्रा) वगैरे वस्तू तयार करता येतात.

इतिहास : फ्रान्समध्ये १७५३ साली सोन्या-चांदीचे पत्रे लाटून त्यांपासून नाणी बनविण्यात येत असल्याचा उल्लेख आढळतो. आधीच्या लाटणक्रियेत सुधारणा करून हेन्री कोर्ट यांनी १७८३ साली पोलादाचे लाटण करणारे यंत्र बनविले. त्यामुळे त्यांना आधुनिक लाटण पद्धतीचे जनक मानतात. त्यांच्या या लाटणयंत्रातील लाटांना पन्हाळीसारख्या खाचा व खोबणी पाडलेल्या होत्या. तेव्हापासून लाटणक्रियेत आणि लाटणयंत्राच्या आकारमानात सुधारणा होत आलेल्या आहेत. लाटणयंत्राच्या विकासातील टप्पे पाहिले असता केवळ त्यांचे आकारमान, शक्ती व उत्पादनक्षमता यांच्यातच नव्हे, तर त्यांचे अभिकल्प (आराखडे) आणि योग्य त्या आकाराच्या खाचा असणाऱ्या लाटांनी छेदांचे विविध आकार असणाऱ्या वस्तू निर्माण करण्याची क्षमता यांच्यातही सुधारणा झाल्या आहेत. अशा तऱ्हेने १९२३ साली जॉन बी. टायटस यांनी अमेरिकेत पहिले अखंड उष्ण पट्टी लाटणयंत्र तयार केले. १९२६ साली ६१ सेंमी.पेक्षा रूंद पट्टी लाटण्याचे यंत्र बनविण्यात आले.

लाटणयंत्रे चालविण्यासाठी प्रथम पाणचक्की वापरीत. नंतर ती वाफेच्या एंजिनावर आणि अखेरीस शक्तिशाली विद्युत् चलित्रावर (मोटारीवर) चालविण्यात येऊ लागली. या यंत्राचे नियमन करण्यासाठी आता इलेक्ट्रॉनीय सामग्री वापरतात.

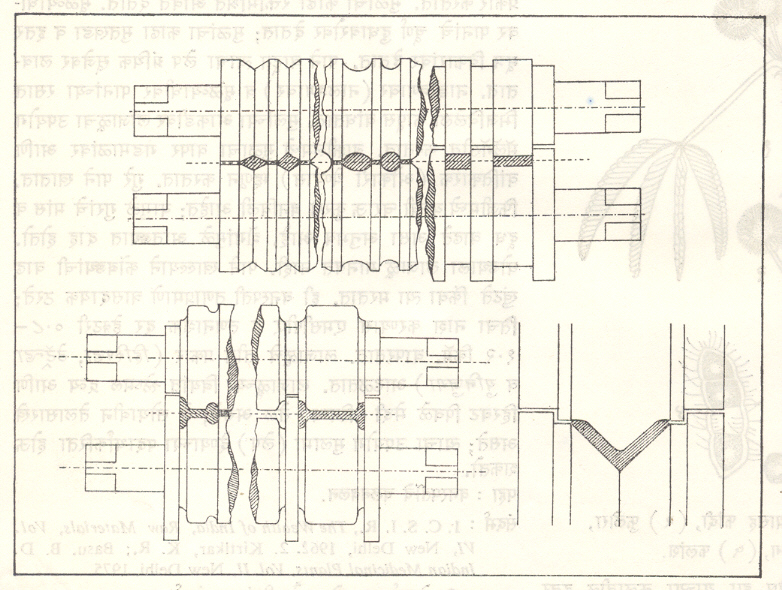

लाटणयंत्राची रचना : लाटणयंत्राची रचना ढोबळपणे उसाच्या चरकासारखी असते. एकावर एक बसविलेल्या दोन दंडगोलाकार लाटांमधून धातुखंड सरकविला जातो. तो लाटांमध्ये दाबला जाऊन त्याचे आकारमान बदलते. आकारमानात करावयाच्या बदलानुसार लहान मोठी लाटणयंत्रे वापरतात . लाटांचे द्रव्य बळकट व झीजरोधक असणे आवश्यक असते . सामान्यतः या लाटा कठीण पोलादाच्या वा बिडाच्या असून थंड लाटणास छोट्या लाटा संयोजित कार्बाइडाच्या बनवितात . लाटा एकाच परिघीय वेगाने परंतु विरूद्ध दि शां त फिरतात . वरची लाट वर – खाली सरकविता येते . यामुळे लाटांमधील फट हवी तेवढी ठेवता येते. सामान्यत : ही फट धातुखंडाच्या जाडीपेक्षा किंचित कमी असते . पत्रे , पट्ट्या वगैरे सपाट वस्तू तयार करण्याच्या लाटांचा पृष्ठभाग सपाट व गळगुळीत असतो . सळ्या , कोन , रूळ , षट्को नी वा चौकोनी दंड , I वा H छेदाच्या तुळ्या तयार करण्याच्या लाटांवर त्या त्या आकाराच्या खाचा असतात . लाटणयंत्राचा सांगाडा ओतीव बिडाच्या किंवा पोलादाच्या दोन चौकटींचा केलेला असतो . या चौकटी एकमेकींना समांतर उभ्या करून जोडलेल्या असतात . आणि त्यांच्याच लाटा बसवावयाचे धारवे बसविलेले असतात . वरची लाट मळसूत्राने दाबून खाली सरकविता येते आणि ती स्प्रिंगने अथवा द्रवीय संतुलन पद्धतीने वर उचलली जाते . या सांगाड्याच्या दोन्ही बाजूंना कच्च्या मालाची लादी वा पाट सरकवत आणण्यासाठी व लाटलेली वस्तू पुढे सरकवत नेण्यासाठी लाटण – वाहक बसविलेली लोखं डी टेबले जोडलेली असतात . कच्या मालाची लादी लाटेतील योग्य खाचेत जाण्यासाठी टेबलावर प्रवेश मार्गदर्शक भाग असतो आणि लाटून झालेली वस्तू योग्य मार्गाने पुडे जाण्यासाठी निर्गम मार्गदर्शक भाग बसविलेला असतो . लादी लाटांकडे जामाना ९० अंशातून फिरविता यावी म्हणून पहिल्या टेबलावर यांत्रिक हातासारखे उपकरण बसविलेले असते . तयार मालाचे हव्या त्या लाबीचे तुकडे करण्यासाठी यांत्रिक करवती वा कातरी अथवा पत्रे , पट्टी गुंडाळण्यासाठी रीळ बसविलेली असते . लाटणयंत्रांतून बाहेर पडलेली गरम वस्तू थंड करण्यासाठी खास जागा ठेवलेली असते . लाटा फिरविण्यासाठी सामान्यपणे २०० ते १०,००० अश् वशक्तीची विद्युत् चलित्रे वापरतात .

लाटणयंत्रात लाटांचा व्यास शक्य तितका मोठा ठेवतात आणि धातुखंडाची जाडी कमी करण्याचे प्रमाण कमी ठेवतात . यामुळे धातुपाटापासून पातळ पत्रा बनविण्यासाठी अनेक वेळा लाटणक्रिया करावी लागते व दर वेळेस लाटांमधील फट थोडी थोडी कमी करतात . लाटांमधून जाताना धातुखंडाचा बाहेरील भाग पुढे सरकत जातो व त्यामानाने मधला भाग मागे राहतो तसेच या वेळी धातुखंडचा बाहेर पडण्याचा वेग लाटांच्या परिघीय वेगाहून थोडा जास्तच असतो .

आधुनिक लाटणयंत्रात लाटांच्या जोड्यांचे चारपर्यंत संच असतात . एकानंतर दुस ऱ्या संचात अशा प्रकारे लाटण होत जाऊन गरज पडल्यास परत पहिल्या संचात असे अखंड लाटण करून अपेक्षित जाडीची वा आकारमानाची वस्तू बनवितात . अर्धअंत्यरूपण लाटण यंत्रात आयता कृ ती धातुखंड लाटले जातात आणि मग त्याचे अधिक चांगल्या व योग्य आकारात लाटण केले जाते . उलट अंत्यरूपण लाटणयंत्रात वापरण्यायोग्य वस्तुच तयार होते .

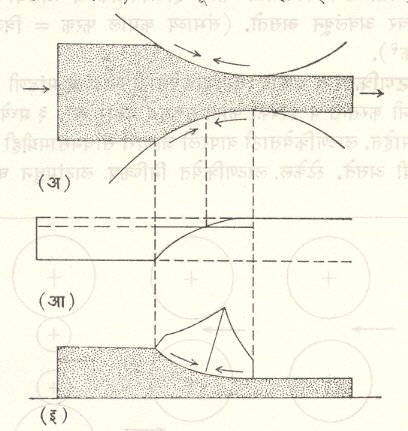

लाटण – प्रक्रिया : लाटांमधून जाणा ऱ्या धातुखंडाची जाडी लाटणाने कशी कमी होते , ते आ . २ ( अ ) मध्ये दाखविले आहे . तर लाटणामुळे बदल होताना धातुखंड कोणत्या गतीने हालतो ते आ . २ ( आ ) मध्ये दाखविले आहे आणि लाट व पर्यायाने धातुखंड यांच्यावर होणारी दाबाची स्वाभाविक वाटणी आ . २ ( इ ) मध्ये दाखविली आहे . धातुखंड हालण्याची गती अशी अशी ठेवली असते की , तीमुळे लाटां दरम्यानच्या फटीतून जाणा ऱ्या धातुच्या घनफळाची त्वरा स्थिर राहते . याचा अर्थ जशी धातुखंडाची जाडी कमी होते तशी ही गती वाढते आणि ठराविक कालावधीत फटीतून जाणा ऱ्या धातूचे घनफळ तेच राहते . तथापि , लाटेवरील एखाद्या बिंदूचा पृष्ठीय वेग स्थिर असतो . यामुळे लाट व धातुखंड यांच्यात परस्परांसापेक्ष सरक ( गती ) निर्माण होते . दोन्हींचा स्पर्श झालेल्या क्षेत्रातील एका बिदूंपाशी या सापेक्ष गतीची दिशा बदलते , या बिंदूला घसरहीन ( वा तटस्थ ) बिंदू म्हणतात . या बिंदूपाशी लाट व धातुखंड यांची गती सारखीच असते . या बिंदूपासून धातूखंडाच्या लाटांमधील प्रवेशाच्या बाजूला ( आकृती त डावीकडे ) धातु खंड लाटेपेक्षा सावका श हलतो तर दुस ऱ्या बाजूला म्हणजे धातु खंडाच्या लाटांमधून बाहेर पडण्याच्या बाजूला ( आकृतीत उजवीकडे ) लाटेपेक्षा धातु खंड अधिक जलदपणे हलतो . परिणामी या दोन भागांत धातु खंडावर कार्य करणा ऱ्या घर्षण प्रेरणांच्या दिशा एकमेकीं विरूध्द असतात . [ पहा आ . २ ( अ ) ] . अशा त ऱ्हे ने निष्पन्न किंवा निव्वळ घर्षण प्रेरणा धातुखंड बाहेर पडण्याच्या ( निर्गमाच्या ) दिशेला असली , तरच लाटणक्रिया होऊ शकते . धातुकाम किंवा धातुरूपणाच्या पुष्कळ प्रक्रियांमध्ये घर्षण ही अडचणीची बाब ठरते परंतु लाटणामध्ये घर्षण आवश्यक असते व घर्षणाशिवाय धातुखंड लाटांमधून बाहेर रेटला जाऊ शकणार नाही . उष्ण लाटणात घर्षणांक ०·७ पर्यंत तर थंड लाटणात ०·०२ ते ०·३ इतका असतो .

आ . २ ( इ ) मधील दाबाच्या वाटणीच्या वक्राच्या वैशिष्ट्यपूर्ण आकारामुळे तिला घर्षण टेकडी म्हणतात . घर्षणांक तसेच लाट – धातुखंड यांच्यातील स्पर्शाच्या लांबीचे धातुखंडाच्या जाडीशी असलेले गुणोत्तर यांच्यावर या टेकडीचा एकूण उतार अवलंबून असतो . या टेकडीच्या आकारमानाने म्हणजे वक्राखालील क्षेत्रफळाचे दर एकक रूंदीमागे असणा ऱ्या लाटा दूर लोटणा ऱ्या प्रेरणेचे मान सूचित होते आणि ही प्रेरणा लाटा दूर लोटीत असते .

धातु खंडाचे तापमान वाढवून , घर्षण कमी करून , अधिक छोटे तुकडे घेऊन अथवा कमी व्यासाच्या लाटा वापरून ही प्रेरणा कमी करता येते . धातूखंडावर ताण देऊनही ही प्रेरणा कमी करणे शक्य असते . हा ताण धातूखंडाच्या प्रवेशा आधीच्या , निर्गमानंतरच्या अथवा या दोन्ही ठिकाणी लावतात . या ताणाच्या प्रमाणानुसार घसरहीन बिंदूचे मूळचे स्थान बदलते .

लाटा दूर लोटणारी प्रेरणा जादा होऊ शकते . त्यामुळे धातु खंड सरकण्याच्या विशिष्ट वेळी त्याची जाडी कमी करणे शक्य होत नाही . या प्रे रणेमुळे लाटाचा विरूप ( उदा . , चापट ) होऊ शकतात . वंगणक्रिया सुधारणे , धातु खंडाचे तापानुशीतन ( तापवून मग सावकाश थंड करण्याची क्रिया ) करणे इ . उपाय यावर योजतात धातु खंडाच्या मूळच्या व अंतिम जाडीमधील फरकाला झोत म्हणतात असा संभाव्य कमाल फरक हा घर्षणांक व लाटेची त्रिज्या यांच्यावर अवलंबून असतो . ( संभाव्या कमाल फरक = त्रिज्या x घर्षणांक २ )

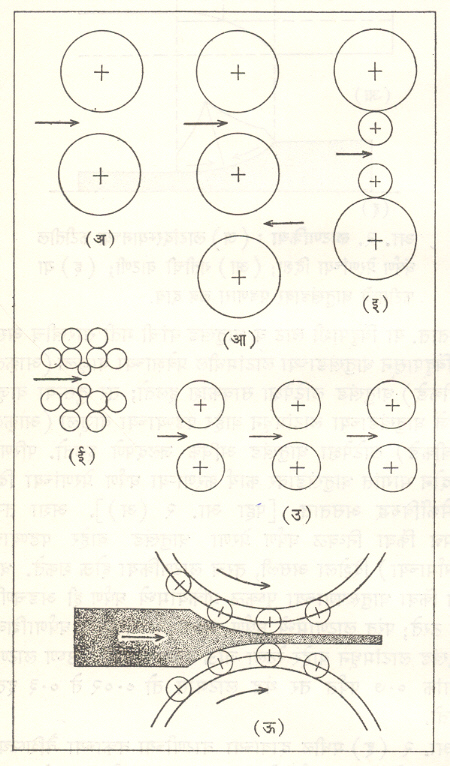

लाटणक्रिया व प्रकार : लाटणक्रियेसाठी लाटांची मांडणी विविध प्रकारांनी करतात व यांपैकी काही मूलभूत प्रकार आ . ३ मध्ये दाखविले आहेत लाटणक्रियेसाठी वापरली जाणारी साधनसामग्रीही विविध प्रकारची असते. स्टेकेल लाटणक्रियेत निष्क्रिय लाटांमधून धातूखंड पुढील ताणाव्दारे ओढला जाऊन पातळ होतो . प्रत्येक लाटण्याच्या वेळी होणारी जाडीतील ही घट धातुचा प्रकार व इतर घटकांवर अवलंबून असते . उदा . , मऊ लोहेतर धातूंच्या बाबतीत सामान्यतः अशा रीतीने जाडी मोठ्या प्रमाणात कमी होते . उलट उच्च बलाच्या मिश्रधातूंची जाडी थोडीच कमी होते .

लाटणक्रिया तप्त धातू व मिश्रधातूं वर करतात अथवा ती सर्व साधारण तापमानालाही करतात . या क्रियांना अनुक्रमे उष्ण व थंड लाटण म्हणतात.

उष्ण लाटण पद्धतीत कच्चा माल गरम करण्यासाठी भ ट्ट्या बसवाव्या लागतात आणि थंड लाटण पद्धतीत तयार झालेला कडक माल पुन्हा नरम करण्यासाठी अनुशीतन भट्ट्या बसवाव्या लागतात .

दर लाटण्याच्या वेळी धातुखंडाची कमी होणारी जाडी , तापमानाचे नियंत्रण , वंगणक्रिया , लाटांचे आकारमान व त्यांच्या पृष्ठभागाचे स्वरूप ( सफाई ) , मधून करावे लागणारे तापनुशीतन यांसारख्या विविध घटकांत काळजीपूर्वक संतुलन झाल्यास लाटणक्रिया यशस्वी होते .

उष्ण लाटंण : या पद्धतीने मुख्यत : धातूच्या ( विशेषेकरून पोलादाच्या ) पिंडापासून धातु पाट , दंड , पत्रे , पट्ट्या इ . बनवितात . धातुखंडाच्या काटच्छे दाचे क्षेत्रफळ कमी करणे , धातूच्या संरचनेचे शोधन करणे आणि अपेक्षित आकारमानात धातुरूपण करणे हे उष्ण लाटणाचे हेतू असून याव्दारे विविध आकारांच्या व वजनांच्या वस्तू बनविता येतात . मात्र प्रत्येक नगाचा काटच्छेद एका टोकापासून दुस ऱ्या पर्यत एकसारखा असतो . कोणती वस्तू हवी व ती कोणत्या धातूची हवी त्यानुसार ला ट णाच्या कृ तीत खूप बदल होतो . उदा . , जाड , अवजड पत्रे आणि वर्ख यांच्यासाठी वापरावयाच्या लाटणक्रिया व संस्करणे पूर्णतया वेगळी असतात .

सर्वसाधारणपणे उष्ण लाटणात तापवून लाल केलेला पोलादाचा किंवा लोखंडाचा पिंड सपाट व खाचा असलेल्या अवजड लाटांमधून नेतात . प्रत्येक लाटणात त्याच्या काट च् छेदाचे क्षेत्रफळ कमी कमी होत जाते आणि अपेक्षित आकारमानाच्या जवळपासचे अंतिम आकारमान मिळेपर्यंत ही कृ ती चालू ठेवतात . अखंड प्रक्रियेत लाटांचे संच वापरतात . पहिल्या संचाचा लाटणाचा वेग मध्यम असून त्यातून बाहेर पडलेले द्रव्य सरळ दुस ऱ्या , तिस ऱ्या इ . संचात जाते . आधीच्या लाटणात धातुखंडाची लांबी वाढते . त्यामुळे दुस ऱ्या संचाचा लाटणाचा वेग जास्त व तिस ऱ्या चा त्याहून जास्त ठेवावा लागतो आणि शेवटच्या संचाचा वेग सर्वाधिक ठेवतात . अंतिम आकार योग्य मापाचा येण्यासाठी अखेरच्या टप्प्यात काळजीपूर्वक लक्ष ठेवावे लागते . तेथून धातूची पट्टी मिनिटाला काही हजार मी . वेगाने बाहेर पडू शकते म्हणून यांत्रिक कातरीने तिचे तुकडे करून थंड करण्यात येतात अथवा ती स्वयंचलीत रीळांवर गुंडाळली जाते .

धातुखंडाच्या जाडीत किती प्रमाणात बदल होईल , हे तापमानावर अवलंबून असते आणि विविध धातू व मिश्रधातूंसाठी वेगवेगळे तापमान ठेवावे लागते . मिश्रधातूच्या बाबतीत सर्वात कमी वितळबिंदू असलेला घटक वितळू लागेल इतपत कमाल तापमान ठेवतात . हे तापमान त्याच्या पुनर्स्फटिकीभवनाच्या तापमानापेक्षा जास्त असते . अंतिम टप्प्यात तापमान काळजीपूर्वक नियंत्रित करावे लागते . वस्तूवरची आवश्यक अंतिम संस्करणे , तसेच तिचे संरचनात्मक व अन्य गुणधर्म यांच्या दृष्टीने हे तापमान महत्वाचे असते . विविध धातू व मिश्रधातूंच्या लाटणासाठी वापरले जाणारे तापमान सामान्यतः त्यांच्या घडाईसाठी वापरण्यात येणा ऱ्या तापमानाएवढे असते . उदा . , ॲ ल्युमिनियमच्या मिश्रधातू ४०० ° -४५०° से . तांब्याचा मिश्रधातू ८२० ° से . मिश्रपोलादे ९३० ° -१,२३०° से . टिटॅनियमचा मिश्रधातू ७६० ° -९८०° से . उच्चतापसह धातू व मिश्रधातू ९८० ° -१,६५०° से . इत्यादी .

लाटणाला लागणारी कमी प्रेरणा व धातूची जास्त तन्यता हे उष्ण लाटणाचे फायदे आहेत . उष्ण लाटण बहुधा वंगणाशिवाय करतात मात्र कधी कधी ग्रॅफाईट व ग्रिजे ही वंगणे वापरतात .

थंड लाटण : याचे स्वरूप उष्ण लाटणासारखेच असते मात्र हे लाटण थंड स्थितीत म्हणजे कोठी तापमानाला अथवा धातूच्या पू न र्स्फटिकीभवनाच्या तापमानापेक्षा कमी तापमानाला करतात . खास आकारमानासाठी काटच्छेदाचे क्षेत्रफळ कमी करणे , अधिक चकचकीत आणि गुळगुळीत पृष्ठभाग निर्मिणे , तसेच चांगले यांत्रीक गुणधर्म , यंत्रणक्षमता आणि उष्ण लाटणापेक्षा अधिक पातळ वस्तू मिळविणे इ . गोष्टी थंड लाटणाने साधता येतात . तथापि अपेक्षित आकारमान मिळविण्यासाठी थंड लाटणात लाटण परत परत पुष्कळवेळा करावे लागते . शिवाय यामुळे धातूचे कठिनीकरण होत असल्याने काही काळाने परत थंड लाटण करण्याआधी त्याचे अनुशितन करावे लागते आणि पुष्कळदा नंतर उष्ण लाटण करतात . यामुळे या पद्धतीत अधिक शक्ती लागते . सामान्यपणे मऊ लोहेतर धातू ( उदा . , ॲल्युमि नियम , तांबे ) , मिश्रधातू ( उदा . , पितळ ) व पोलादी प त्र्या चे खास प्रकार यांचे लाटण या पद्धतीने करतात . मुख्यत्वे पत्रे , प ट्ट्या व गज या पद्धतीने बनवितात . या पद्धतीत कमी श्यान ( दाट ) वंगणे वापरतात उदा . , लोहेतर धातूंसाठी पॅराफीन हे वंगण वापरतात .

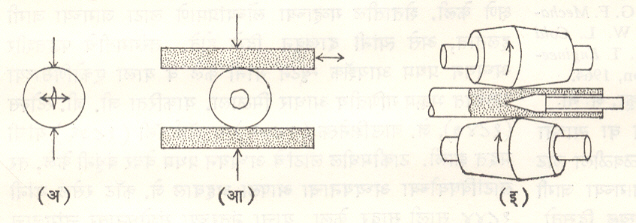

संकीर्ण लाटणक्रिया : बहुतेक प्रकारच्या जोडरहित नळ्या व नळ बनविण्याचे एक तंत्र आहे . एखाद्या गोल दंडावर त्रिज्येच्या दिशेत संपीडक प्रेरणा लावल्यास त्याच्या आतील बाजूवर द्वितीयक तन्य परिबले निर्माण होतात , हे या तंत्रामागील तत्व आहे . [आ . ४ ( अ ) ] , दंडगोला कार रबर सपाट पृष्ठावर ठेवून व त्यावर पट्टी ठेवून ती मागेपुढे सरकवून फिरवीत राहील्यास थोड्याच वेळात रबराच्या मध्यभागी छिद्र पडते . [आ . 4 ( आ ) ] , हे या तंत्राचे साधे उदाहरण आहे . गोल दंडात लाट घुसवून जोडरहित नळी बनविण्याची पद्धत याच तत्वावर आधारलेली आहे . [ आ . 4 ( इ ) ] येथे लाटांचे अक्षसमांतर पातळ्यां त असतात आणि त्यांच्याद्वारे संपीडक अरीय प्रेरणा दिल्या जातात . मात्र त्या ऐकमेकींशी कोन करून असतात . त्यामुळे दंड लाटांमधून पुढे सरकतो. लाटणक्रियेने विलेटचा मध्यभाग तुटतो. ज्याच्या भोवती खरे मध्यवर्ती छिद्र बनते असा गाभा म्हणून धातूचा दंड वापरतात आणि त्याला गाभा दंड म्हणतात . कच्चा माल उच्च गुणवत्तेचा व निर्दोष असला , तरच ही प्रक्रिया यशस्वी होते .

कंकण – लाटणात जड व कमी व्यासाच्या कड्यापासून अधिक पातळ व मोठ्या व्यासाचे कडे तयार करतात . यासाठी फिरत्या दोन लाटां मध्ये कडे ठेवून लाटणक्रिया करतात . यामुळे त्याची जाडी कमी होऊन व्यास मोठा होतो तथापी कड्याची रूंदी आहे तेवढीच रहा ते किंवा किंचितच बदलते . H व I या आकाराचे छेद असणारे रूळ , तुळ्याही लाटणक्रियेने तयार करतात व यासाठी खास अ भि कल्प असलेल्या लाटा वापरतात व त्यांच्या अक्षांच्या दिशा वेगवेगळ्या असतात . अशा निर्दोष व इच्छित गुणधर्माच्या वस्तू बनविण्यासाठी या लाटांचा अभिकल्प बनविण्याचा दी र्घ अनुभव असावा लागतो .

धातू वा मिश्रधातूच्या चुर्णावर लाटणक्रिया करण्याची खास तंत्रेंही विकसित झाली असून त्यांच्या साहाय्याने धातूंची चूर्ण लाटूनही पत्रे वा प ट्ट्या याही बनविता येतात .

लाटणात उद् भवणारे दोष : लाटणात अनेक प्रकारचे दोष निर्माण होऊ शकतात . उदा . , लाटलेल्या वस्तूच्या कडा खंडित , नागमोडी व भेगाळ होणे तांगाकार खंड पडणे वगैरे . लाटणक्रियेत तापमानासारख्या बदलता येणा ऱ्या घटकां मध्ये बदल करून अथवा खास तंत्रे वापरून बहु धा हे दोष टाळतात किंवा त्याची तिव्रता कमी करतात . यापैकी काही दोषांची थोडी अधिक माहि ती पुढे दिली आहे .

लाटणक्रियेत धातु खंड अधिक रूंद होऊ शकतो या दोषाला प्रसार म्हणतात . धातु खंडाचे जाडी – रूंदी हे गुणोत्तर वाढल्यास हा प्रसार वाढतो तर घर्षणांक व लाटेची त्रिज्या – जाडी हे गुणोत्तर कमी झाल्यासही प्रसार वाढतो . लाटा वाकल्यास त्यांच्यातून बाहेर पडणा ऱ्या वस्तूची जाडी एकसारखी रहा त नाही . हे टा ळ ण्यासाठी घासून लाटांना वैशिष्टपूर्ण भूमितीय आकार वा उभार देतात . यामुळे लाट म ध्यभा गी किंचीत फुगीर होते म्हणजे तिचा मध्या लगतचा व्यास टोकालगतचा व्यासाहून किंचित ( सेंटिमीटरच्या काही हजारांशाएवढा ) जास्त असतो . लाटणक्रियेने तयार केलेल्या वस्तूंत पुढील प्रकारचे दोष आढळू शकतात . एका खाचेतून ओसंडून गेलेला माल दुस ऱ्या खाचेत दुमडला जातो . खाचेतून बाहेर पडताना निर्गम साहाय्यक भागावर घासला वा खरचटला जाऊन त्यावर लांब ओरखडा उम ट तो . लाटांचा पृष्ठभाग खडबडीत झालेला असल ् यास त्याचे ठसे तयार मालावर उमटतात . लाटेवरील खाचा झिजून गेल्या स त्यांच्यातून बाहेर पडणा ऱ्या मालाचे आकारमान ठरविल्यापेक्षा वेगळे होत जाते . गरम मालावरील ऑक्साइडा चा पापुद्रा मालातच दाबला जातो आणि त्या ठिकाणी मालाच्या पृष्ठभागाची सफाई बिघडते . प्रमाणाबाहेर गरम झालेला माल जळू लागतो व त्याच्या पृष्ठभागी खवले दिसू लागतात . कच्या मालाच्या पिंडात छिद्रे राहिली असल्यास तयार मालाच्या पृष्ठभागावर ती उथळ खळग्यांच्या रूपात रहातात . लाटण यंत्रातील कंपनांमुळे तयार मालाचा पृष्ठभाग लाटांप्रमाणे उंचसखोल होऊ शकतो .

धातु – मि श्र धातू व लाटणक्रिया : लाटणक्रिया मुख्यत्वे पोलादी वस्तू तयार करण्यासाठी वापरतात आणि हा एक फार मोठा उद्योग आहे . अर्थात ॲ ल्युमिनियम , पितळ , तांबे . इ . अन्य धातू व त्यांच्या मिश्रधामूच्या विविध प्रकारच्या वस्तूही लाटणक्रियेने तयार करतात .

पोलाद : पोलाद लाटणाचे ब्लूमिंग , बिलेट , आकार , दंड , सपाट तसेच लाटण – आकारण इ . प्रकार असून या क्रियांची ‘ पोलाद ’ या नोंदित दिलेली आहे . यांपैकी ब्लूमिंग व बिलेट – लाटण यांना मूळ लाटण म्हणतात आणि यांमध्ये पोलादी भरडकणी , ठिसूळ व सच्छिद्र संरचना बदलून अ धिक सूक्ष्मकणी, अ धिक तन्यतायुक्त घडीव संरचना निर्माण होते .

मुख्यत्वे जाड पोलादी पत्रे बनविण्यासाठी प्रत्यावर्तित लाटणयंत्र वापरतात . यामध्ये तापवून लाल केलेला पोलादी पिंड पुढे – मागे जात राहून लाटला जातो व जाड पत्रा तयार होतो . प्रत्येक वेळी लाटां मधील अंतर कमी केले जाते आणि अपेक्षित जाडीचा पत्रा मिळेपर्यंत लाटणक्रिया चालू राहते .

खास कामासाठी लागणा ऱ्या पोला दी पट्या तयार करण्यासाठी थंड लाटणक्रिया वापरतात . या पद्धतीत पोलादाच्या पृष्ठभागवर सुटे पापुद्रे निर्माण होत नाही त आणि वस्तू चे आकारमान तंतोतंत ठेवणे शक्य होते . या पध्दतीत वस्तू चे ताणबलही जास्त रहा ते असे ताणबल लाटण्याच्या दिशेत जास्त व त्याच्या लंब दिशेत कमी असते , कारण लाटण्याच्या दिशेत स्फटिक लांबट झालेले असतात .

ॲल्युमिनियम : ॲल्युमिनियमाचा ९ मी . लांब , ९० सेंमी . रूंद व ५० सेमी . जाड पिंड ४२५ ° से . पर्यंत तापवून तो प्रत्यावर्तित यंत्रात पुनः पुन्हा लाटतात . याव्दारे १५० ते ६ मिमी . जाडीचे पत्रे तयार करतात . असा पत्रा नंतर थंड लाटणयंत्राच्या मालिकेतून नेऊन ०·१५२ मिमी . पर्यंतच्या जाडीचे पातळ पत्रे तयार करतात . प त्र्या मध्ये पर्याप्त धातवीय गुणधर्म यावेत म्हणून अंतिम थंड लाटण्याच्या आधी प त्र्याचे अनुशीतन करतात . गरज भासल्यास नंतर त्यावर उष्णता संस्करणही करतात . अखेरीस लाटणक्रियेने ॲ ल्युमिनियमचा वर्ख तयार करतात . अशा वर्खाच्या दहा पदरांची जाडी कागदाच्या जाडीएवढी भरते . ॲल्यु मिनियमाचे चौकोनी गोल व अन्य आकारां चे दड , नलिका किंवा कोन , गज इ . वस्तू ही लाटणक्रियेने बनवितात . इलेक्ट्रॉनीय उपकरणां साठी लागणा ऱ्या विविध आकारांच्या ॲ ल्युमिनियमाच्या लाटीव वस्तू उपलब्ध झाल्याने अशा उपकरणाचे वेगवेगळे भाग एकमेकांत सरकते ठेवता येतात . परिणामी अशा उपकरणां चा सुटसुटीतपणा वाढतो .

पितळ , तांबे : पितळ व तांबे यांचे पत्रे व पट्ट्या बनविण्यासाठी साध्या दंडगोलाकार लाटांचे यंत्र वापरतात . खोबणीयुक्त लाटणयंत्रांनी यांचे गज , सळ्या , दंड वगैरे तयार करतात . सामान्यतः यासाठी थंड लाटण पद्धती वापरतात . थंड लाटणाने पितळाची कठिणता व बल वाढते , मात्र तन्यता कमी होते .

पहा : धातुरूपण वर्ख

संदर्भ : 1. Campbell, J. S. Principles of Manufacturing Materials and Processes, New Delhi, 1961.

2. Charnocle, G. F. Mechanical Technology, Bombay, 1962.

3. Roberts, W. L. Cold Rolling and Steel, Vol.2, 1978.

4. Sharpe. N.T. Engincering Materials and Workshop Processes, London, 1964.

ठाकूर , अ . ना.

“