गुणवत्ता नियंत्रण : ग्राहकाच्या विशिष्ट गरजांनुसार उत्पादकाला आपल्या कारखान्यातून बाहेर पडणाऱ्या मालाची गुणवत्ता विशिष्ट पातळीवर नियंत्रित ठेवणे आवश्यक असते. गुणवत्तेच्या या नियंत्रणाकरिता मालाची तपासणी, तपासणीचे विश्लेषण व त्यानुसार उत्पादन प्रक्रियेत जरूर ती सुधारणा करणे ही पद्धती आता सर्वमान्य झाली आहे.

पूर्वी उत्पादक व ग्राहक यांच्यात प्रत्यक्ष व्यवहार होत असे. उत्पादित मालही सर्वसामान्य व साध्या प्रकारचा असे. तसेच मालाचे उत्पादन आणि त्याचा विनियोग साधारणपणे एकाच ठिकाणी होत असल्याकारणाने मालाच्या गुणवत्तेसंबंधी ग्राहकाला उत्पादकाशी संपर्क साधणे सहज शक्य असे. आधुनिक उद्योगप्रधान युगातही ग्राहकांच्या विशिष्ट गरजांनुसार उत्पादकाने विशिष्ट गुणवत्तेचा माल पुरविणे हेच उत्पादकांपुढे प्रमुख उद्दिष्ट असते; परंतु व्यापारात व दळणवळणाच्या साधनांमध्ये झालेल्या प्रचंड वाढीबरोबरच कच्चा माल, उत्पादन विधी व पद्धती, उत्पादनातील परिशुद्धी व जटिलता यांमध्ये असाधारण बदल घडून आलेले आहेत. यांमुळे उत्पादक व ग्राहक यांच्यात प्रत्यक्ष संपर्क राहणे कठीण झाले आहे. या बदललेल्या परिस्थितीमुळे गुणवत्तेचे नियंत्रण करण्याच्या हेतूने नवनवीन कल्पना, व्यवस्थापनाच्या नवीन पद्धती, विनिर्देश (मालाची गुणवत्ता ठरविणारे तपशील), निरीक्षण पद्धती, चाचणी इत्यादींचा विकास झालेला आहे.

अपेक्षित गुणवत्तेच्या मालाचे उत्पादन करणे व त्याच वेळी कच्चा माल, प्रत्यक्ष व अप्रत्यक्ष मजुरी, देखभाल यांवरील खर्च किमान ठेवणे हे गुणवत्ता नियंत्रणाचे खरे उद्दिष्ट आहे. गुणवत्ता नियंत्रणाची पद्धती योग्य प्रकारे वापरल्यास उत्पादन खर्चात बचत, ग्राहकाशी जास्त चांगले संबंध, मालाची अधिक विक्री, उत्पादन कार्याच्या क्षमतेत वाढ, व्यवस्थापक व नोकरवर्ग यांच्या संबंधात सुधारणा इ. गोष्टी साध्य होतात.

उद्योगधंद्यांमध्ये पुढील तीन क्षेत्रांतील गुणवत्ता महत्त्वाची ठरते : (१) वस्तूच्या अभिकल्पाची (आराखड्याची) गुणवत्ता, (२) उत्पादित वस्तूची तिच्या अभिकल्पास अनुसरण्याची गुणवत्ता आणि (३) उत्पादित वस्तूच्या कार्यमानतेची गुणवत्ता.

सामान्यतः उत्पादन करावयाच्या वस्तूचे ताकद, रोधकता, आयुर्मान इत्यादींसारखे गुणधर्म व प्रतियोजकता (वापरामुळे वस्तू खराब झाल्यावर तिच्या जागी तिच्यासारखीच दुसरी वस्तू वापरता येण्याची शक्यता) यांसंबंधीच्या आवश्यकता जितक्या जास्त तितक्या प्रमाणात अभिकल्पाची गुणवत्ता अधिक चांगली असणे जरूरीचे असते. अर्थात अभिकल्प सर्वांत सोपा व आर्थिक दृष्ट्या किमान खर्चाचा व त्याचबरोबर ग्राहकाच्या अटी पुऱ्या करणारा असावयास पाहिजे. उत्पादन करावयाच्या वस्तूच्या बाजारातील मागणीचाही अभिकल्पाच्या गुणवत्तेवर बराच परिणाम होतो.

उत्पादित वस्तू मूळ अभिकल्पातील विनिर्देशांना कितपत अनुसरून तयार करण्यात आलेली आहे, याच्याशी अनुसरण गुणवत्ता निगडीत असते. अभिकल्पाला अनुसरण्याची गुणवत्ता म्हणजेच नियंत्रण असा दृष्टीकोन बराच काळ रूढ होता. थोडक्यात म्हणजे कच्चा माल मिळविण्यापासून तो अंतिम संस्कारित वस्तू तयार होऊन तिच्या साठवणीपर्यंत वस्तूची गुणवत्ता कितपत नियंत्रित झालेली आहे, याचा येथे विचार करण्यात येतो. गुणवत्ता नियंत्रणाच्या याच क्षेत्रात प्रतिदर्शन (नमुना घेण्याचे तंत्र) व इतर सांख्यिकीय (संख्याशास्त्रीय) तंत्रांचा सर्वाधिक वापर करण्यात आलेला आहे.

उत्पादित वस्तूच्या कार्यमानाची गुणवत्ता अभिकल्पाच्या व तो अनुसरण्याच्या गुणवत्तेवर अवलंबून असते. अभिकल्प चांगला असून अनुसरण नियंत्रण योग्य प्रकारे झालेले नसेल, तर उत्पादित वस्तूच्या कार्यमानतेवर अनिष्ट परिणाम होणे शक्य असते. याउलट अनुसरण नियंत्रण सर्वोत्तम असेल; परंतु मूळ अभिकल्पच योग्य नसेल, तर उत्पादित वस्तूची उपयुक्तता अपेक्षेप्रमाणे होणार नाही.

अशा प्रकारे उत्पादित वस्तूची गुणवत्ता इष्टतम राखण्यासाठी योग्य असे निर्णय घेणे शक्य व्हावे, म्हणून गुणवत्तेसंबंधी सतत माहिती गोळा करणारी संघटना अस्तित्वात असणे अत्यावश्यक आहे. येथे ‘इष्टतम गुणवत्ता’ हा उद्देश महत्त्वाचा असून त्याचा अर्थ केवळ उत्पादनाच्या वस्तूचे विनिर्देश अगदी कडक असावेत असा नाही, तर गुणवत्ता नियंत्रणाकरिता गुंतवलेल्या भांडवलाचा जास्तीत जास्त चांगल्या गुणवत्तेच्या वस्तूंचे उत्पादन होण्याच्या स्वरूपात दीर्घकाळ मोबदला मिळावा असा आहे.

गुणवत्ता नियंत्रणामध्ये एखादा भौतिक किंवा रासायनिक गुणधर्म, एखादे परिमाण (उदा., लांबी, घनफळ), तापमान, दाब किंवा उत्पाद्य वस्तूचे स्वरूप दर्शविणाऱ्या इतर कोणत्याही गुणधर्माला गुणलक्षण म्हणतात. या गुणलक्षणांच्या नियंत्रणाद्वारेच उत्पाद्य वस्तूची एकूण गुणवत्ता नियंत्रित करण्यात येतो. उदा., एखादा धातूचा दंडगोल तयार करताना धातूचा प्रकार, दंडगोलाची लांबी व व्यास या गुणलक्षणांद्वारे तो जवळजवळ पूर्णपणे निर्देशित करणे शक्य आहे. यापेक्षा जास्त अचूक निर्देशनासाठी धातूचा कठीणपणा, धातुकणांचे आकारमान व रासायनिक अशुद्धतेवरील मर्यादा या अधिक गुणलक्षणांचा समावेश करावा लागेल. उत्पाद्य वस्तूच्या प्रत्येक गुणलक्षणाच्या नियंत्रणावरील खर्च व इष्ट गुणवत्तेचे मूल्य यांमध्ये समतोल ठेवणेही गुणवत्ता नियंत्रणाची मूलभूत समस्या आहे.

गुणवत्ता नियंत्रणाची योजना : कोणत्याही कारखान्यातील गुणवत्ता नियंत्रण विभाग इतर विभागांच्या सहकार्यानेच उत्पादनाच्या गुणवत्तेचे नियंत्रण करतो. या विभागाची संघटना व्यवस्थापनाच्या मान्यवर तत्त्वांनुसार करणे जरूरीचे असते. गुणवत्ता नियंत्रण विभागाच्या व्यवस्थापकाने उत्पादनाची जबाबदारी असलेल्या सर्वोच्च अधिकाऱ्याशी सतत संपर्क ठेवल्यास गुणवत्ता नियंत्रणाची कार्यवाही अधिक परिणामकारक होते. गुणवत्ता नियंत्रण विभागाची जबाबदारी उत्पादित माल केवळ योग्य त्या ठिकाणी पोहोचविल्यावर संपत नाही, तर मालाचे बाजारातील कार्यमान लक्षात घेऊन मूळ अभिकल्पात व एकूण कार्यपद्धतीत सुधारणा करण्यासाठी निश्चित शिफारसी करण्याचे कार्यही या विभागाला करावे लागते.

सर्वसाधारणतः गुणवत्ता नियंत्रणाच्या योजनेचे कार्यचक्र पुढीलप्रमाणे असते. प्रथम अभिकल्पक त्याच्या अभिकल्पानुसार उत्पाद्य वस्तूची कोणती गुणलक्षणे नियंत्रित करावयाची आहेत हे ठरवितो. प्रक्रिया अभियंता अभिकल्पाला योग्य अशी प्रक्रिया योजतो. उपकरणे व मोजमापनाची परिशुद्धी निर्देशित करण्यात येते. प्रक्रियेचा व उपकरणांचा योग्य उपयोग करण्यासंबंधी कामगारांना प्रशिक्षण देण्यात येते. परीक्षक अभिकल्पानुसार उत्पादित वस्तूचे परीक्षण करतो. ग्राहकाला उत्पादित वस्तू वापरून येणारा अनुभव हा मूळ अभिकल्पाच्या गुणवत्तेचा व जरूर पडल्यास फेरपरीक्षणाचा पाया ठरतो.

गुणवत्ता नियंत्रणाच्या मूलभूत अटी : गुणवत्ता नियंत्रणाचे कार्य परिणामकारकपणे होण्यासाठी काही मूलभूत गोष्टींची पूर्तता होणे आवश्यक असते. गुणवत्ता नियंत्रित करण्यासंबंधी व्यवस्थापक वर्गाचे निश्चित धोरण असणे जरूर आहे. गुणवत्ता मानके स्पष्टपणे व सहज समजू शकतील अशा प्रकारे निर्देशित केलेली असली पाहिजेत. उत्पादन विभाग, गुणवत्ता नियंत्रण विभाग आणि ग्राहक यांचे गुणवत्तामानकांसंबंधी एकमत होणे जरूर आहे. उत्पादित मालाचे परीक्षण करणे, या परीक्षणाच्या फलिताचे योग्य विश्लेषण करणे व जरूर तर उत्पादन सुधारण्याच्या दृष्टीने योग्य त्या सूचना देणे याकरिता कुशल परीक्षकांची योजना आणि त्यांना योग्य ती साधने उपलब्ध असणे आवश्यक आहे. गुणवत्तेची चालू स्थिती, तिचा कल आणि गुणवत्ता नियंत्रणाच्या कार्याचा खर्च यांची अद्ययावत नोंद ठेवणे जरूर आहे.

चलनशीलता आणि सांख्यिकीय नियंत्रण : चलनशीलता (बदल होण्याची क्षमता) हा निसर्गाचा स्वाभाविक गुणधर्म आहे. उत्पाद्य वस्तूही या नियमाला अपवाद नाही. कोणत्याही दोन वस्तू तंतोतंत सारख्या नसतात व त्यांमधील फरक इतका सूक्ष्म असणे शक्य आहे की, आपणास नुसत्या डोळ्यांनी किंवा काही वेळा उपलब्ध सूक्ष्ममापकांनीही तो ओळखता येणे शक्य होत नाही. ही स्वाभाविक चलनशीलता लक्षात घेऊन उत्पादित वस्तू समाधानकारक आहे की नाही, हे ठरविण्यासाठी उत्पादक नेहमी प्रत्येक महत्त्वाच्या गुणलक्षणासाठी काही मानके निश्चित करतात. या मानकांत इष्ट मानकाबरोबरच समाधानकारक वस्तूंची गुणलक्षणे ज्या ऊर्ध्व (वरच्या) व निम्न (खालच्या) मर्यादांमध्ये असणे आवश्यक आहे, त्यांचाही उल्लेख करण्यात येतो. ऊर्ध्व व निम्न मर्यादांना सह्यता सीमा किंवा विनिर्देश सीमा म्हणतात.

उत्पादकापुढील गुणवत्ता नियंत्रणाच्या दोन महत्त्वाच्या समस्या म्हणजे (१) असमाधानकारक किंवा दोषयुक्त उत्पादित वस्तूंचे प्रमाण वाजवीपेक्षा अधिक असू न देणे व यासाठी उत्पादन प्रक्रिया नियंत्रित करणे आणि (२) त्याने बाहेर पाठविलेल्या उत्पादित वस्तूंच्या निरनिराळ्या गटांत सदोष वस्तूंचे प्रमाण वाजवीपेक्षा जास्त असू न देणे. गुणवत्ता नियंत्रणाची ही दोन उद्दिष्टे (१) प्रक्रिया नियंत्रण व (२) उत्पादित वस्तू नियंत्रण किंवा गट नियंत्रण या नावांनी ओळखली जातात. अर्थात प्रक्रिया जितकी अधिक नियंत्रणाखाली असेल तितके गट नियंत्रणावरील खर्चाचे प्रमाण कमी होईल. तथापि प्रक्रिया समाधानकारकपणे नियंत्रणाखाली असून व सर्व उत्पादित वस्तूंमध्ये दीर्घकाळ वाजवीपेक्षा अधिक सदोष वस्तू नसूनही एकेकटे गट एखाद्या वेळेस समाधानकारक नसणे शक्य असते.

चलनशीलता दोन प्रकारची असते. (१) पद्धतशीर चलनशीलता : गुणवत्तेवर परिणाम करणाऱ्या निरनिराळ्या कारण–संहतीतील (संचातील) फरकांशी हिचा संबंध लावता येणे शक्य असते. (२) यदृच्छ चलनशीलता : ही एखाद्या कारण–संहतीतील बारीकसारीक परंतु संख्येने मोठ्या असलेल्या कारणांमुळे निर्माण होते. उदा., उन्हाळ्यातील उत्पादनाची गुणवत्ता व पावसाळ्यातील उत्पादनाची गुणवत्ता यांत फरक पडणे शक्य आहे. तसेच मुंबई आणि भोपाळ अशा निरनिराळ्या ठिकाणच्या कारखान्यांमध्ये तयार झालेल्या एकाच प्रकारच्या वस्तूंमध्येही फरक पडणे शक्य असते. निरनिराळ्या ऋतुमानांतील किंवा निरनिराळ्या कारखान्यांतील फरकांची कारणे दाखविणे शक्य होईल, परंतु खुद्द एकाच ऋतुमानामध्ये किंवा एकाच कारखान्यामध्ये यदृच्छ स्वरूपाची चलनशीलता अस्तित्वात असणेही शक्य असते.

पुरेशी माहिती उपलब्ध झाल्यास सर्व प्रकारच्या चलनशीलतांची गणना करणे शक्य होईल; परंतु आर्थिक दृष्ट्या परवडेल अशा प्रयत्नांनी अशी निर्देशनीय कारणे शोधून व ती दूर केल्यानंतरही काही चलनशीलता सांख्यिकीय दृष्ट्या यदृच्छ मानणे शक्य असते. सर्व अयदृच्छ चलनशीलता काढून टाकल्यानंतर व यदृच्छ चलनशीलतेचे संभाव्यता वंटन [वितरण, → वंटन सिद्धांत] माहीत झाल्यानंतर प्रक्रिया सांख्यिकीय नियंत्रणाखाली आहे असे म्हणतात. प्रक्रिया नियंत्रणाखाली असली म्हणजे उत्पादित वस्तूची गुणवत्ता विनिर्देशित मर्यादांमध्ये असण्याची संभाव्यता सांगता येते. उत्पादन प्रक्रिया पूर्णतया नियंत्रणाखाली क्वचितच असते. तथापि व्यावहारिक दृष्ट्या गुणवत्तेचे अंदाज बांधणे शक्य होईल इतपत ती नियंत्रणाखाली आणणे शक्य असते.

प्रक्रिया नियंत्रणाखाली असल्यास त्यावरून (१) उत्पादित वस्तूची गुणवत्ता समाधानकारक आहे की नाही हे अजमावणे सुलभ होते, (२) विनिर्देश निश्चित करण्यासाठी विश्वसनीय आधार उपलब्ध होतो व (३) उत्पादित वस्तूच्या गटांचे स्वीकृती प्रतिदर्शन (यासंबंधी पुढे विवरण केले आहे) अधिक फायदेशीर होते.

गुणवत्ता निर्देशन : गुणवत्ता नियंत्रणात चल राशी किंवा गुणविशेष या स्वरूपात गुणवत्ता निर्देशित करण्यात येते.

चल राशी : नळीचा व्यास, पोलादाची रासायनिक संघटना, विजेच्या दिव्याचे आयुर्मान, तारेचे ताणबल इ. अनेक गुणलक्षणांचे मापन करणे शक्य असते. या चल राशी सर्वसाधारणपणे संतत असतात. उत्पादन प्रक्रिया नियंत्रणाखाली असल्यास अशा गुणलक्षणांचे वंटन जवळजवळ प्रसामान्य [→ वंटन सिद्धांत ], तथापि काही वेळा थोडेसे विषम असते. काही वेळा चल राशी पृथक् स्वरूपाच्याही असतात. उदा., एखाद्या धातूच्या तबकडीच्या पृष्ठभागावरील दोषांची संख्या पूर्णांकी असते. प्रक्रिया नियंत्रणाखाली असल्यास प्रत्येक तबकडीच्या दोषसंख्येनुसार तबकड्यांचे वंटन प्वासाँ नियमानुसार (प्वासाँ या गणितज्ञांच्या नावावरून ओळखण्यात येणाऱ्या वंटन नियमानुसार) असते.

गुणविशेष : बऱ्याच वेळा उत्पादित वस्तूंचे चांगल्या व दोषयुक्त या गुणविशेषांनुसार वर्गीकरण करावे लागते. उदा., एखाद्या प्लॅस्टिकच्या वस्तूला तडा गेलेला असल्यास ती दोषयुक्त ठरविण्यात येते. काही वेळा दोषांचे प्रधान दोष व गौण दोष असे वर्गीकरण करण्यात येते. काही वेळा गुणलक्षणांचे मापन करणे शक्य असले, तरी बचतीच्या दृष्टीने ते नुसते गुणविशेष मानून त्यावरून उत्पादित वस्तू चांगली की सदोष हे ठरवितात. उदा., धातूच्या नळीचा व्यास समाधानकारक आहे की नाही हे व्यास प्रत्यक्ष न मोजता नळीत जाणारे व न जाणारे अशी तोंडे असणाऱ्या गेजच्या (मापकाच्या) साहाय्याने ठरविणे शक्य असते.

उत्पादित वस्तूच्या गटांचे परीक्षण करण्यासाठी प्रत्येक गटातून अगोदर ठरविलेल्या आकारमानाचे यदृच्छ प्रतिदर्श (नमुने) घेऊन गटांची गुणवत्ता ठरविण्यात येते. येथे प्रतिदर्शातील प्रत्येक वस्तूचे चांगली वा दोषयुक्त असे वर्गीकरण केलेले असले, तरी प्रत्येक प्रतिदर्शातील दोषयुक्त वस्तूंच्या संख्येनुसार गटांचे वर्गीकरण करणे शक्य असते. गटाचे आकारमान प्रतिदर्शाच्या आकारमानाच्या दृष्टीने मोठे असेल, तर प्रतिदर्शातील दोषयुक्त वस्तूंच्या संख्येची अशी वंटने सामान्यतः जवळजवळ द्विपद वंटने असतात; परंतु जर प्रतिदर्शांचे आकारमान गटाच्या आकारमानाच्या दृष्टीने मोठे असेल, तर हे वंटन अतिगुणोत्तरीय प्रकारचे असते [→ वंटन सिद्धांत].

प्रक्रिया नियंत्रण : प्रक्रियेच्या सांख्यिकीय नियंत्रणासाठी इष्ट असलेल्या कोणत्याही गुणलक्षणाचे मापन करणे व त्याच्या चलनाची नोंद ठेवणे आवश्यक असते. या चलनाचे स्वरूपही काळानुसार बदलण्याची शक्यता असल्यामुळे नियंत्रणाची दिशा कळण्यासाठी कोणती चलने ‘सामान्य’, ‘अपेक्षित’ वा ‘स्वीकारार्ह’ हे ठरविण्याबाबत योग्य ते निर्णय घ्यावे लागतात. याशिवाय अनपेक्षित चलनाचा निश्चित कारणांशी संबंध जोडता येणेही जरूरीचे असते.

गुणवत्ता नियंत्रणाच्या कार्यामध्ये क्रमवार गोळा केलेल्या माहितीवरून गणिताने काढलेल्या संख्यानकांच्या (उदा., सरासरी, मर्यादांतर इ.) आधारावर प्रक्रिया नियंत्रणाखाली आहे की नाही हे दर्शविणाऱ्या कसोट्या ठरविता येतात. प्रक्रियेवर नियंत्रण मिळविणे ही क्रमाक्रमाने घडणारी क्रिया आहे व चलन घडवून आणणारी कारणे जसजशी काढून टाकण्यात येतील तसतशा नियंत्रण मर्यादा जवळ आणणे शक्य होते.

नियंत्रण तक्ता : प्रक्रिया नियंत्रणाचे हे एक प्रमुख सांख्यिकीय साधन आहे. उत्पादित मालातून परीक्षणासाठी केलेल्या प्रतिदर्शनाची निष्पत्ती दर्शविण्यासाठी ही एक सोईस्कर आलेखीय पद्धती आहे. प्रक्रियेच्या नियंत्रणाची स्थिती नियंत्रण तक्त्यावरून सहजपणे निदर्शनास येते.

सांख्यिकीय सिद्धांतानुसार एकाच समष्टीतून (व्यक्ती, वस्तू, निरीक्षणे इत्यादींच्या सांत वा अनंत समूहातून) घेतलेल्या यदृच्छ प्रतिदर्शाच्या सरासरी मूल्यांचे वंटन जवळजवळ प्रसामान्य असते, या तत्त्वावर नियंत्रण तक्ते आधारलेले आहेत. येथे समष्टीतील एकेकट्या गुणलक्षणांचे वंटन प्रसामान्य वंटनाहून निराळे असले तरी चालते. प्रक्रिया अगदी कमाल नियंत्रणाखाली असली, तरीही काही गुणलक्षणांची वंटने प्रसामान्य वंटनाहून पुष्कळच निराळी असण्याची शक्यता असते; तथापि प्रतिदर्शाच्या वाढत्या आकारमानाबरोबर त्याच्या सरासरी मूल्यांचे वंटन प्रसामान्य वंटनाप्रत जाते.

उत्पादित वस्तूच्या समष्टीमध्ये काही बदल झालेला आहे की काय हे पहाणे हा नियंत्रण तक्त्याचा मुख्य हेतू असतो. प्रसामान्य समष्टीचे सरासरी मूल्य व तिचे अपस्करण (समष्टीतील मूल्यांचे विखुरण्याचे मान) दर्शविणारे प्रमाण विचलन [→वंटन सिद्धांत] माहित झाल्यास तिचे पूर्ण निर्धारण होते. यामुळे प्रक्रिया नियंत्रणासाठी सरासरी मूल्य (x̄) व प्रमाण विचलन (σ ) किंवा अपस्करण मोजणाऱ्या मर्यादांतर (R) (कमाल व किमान निरीक्षणांतील फरक) या दुसऱ्या एका संख्यानकाचे नियंत्रण करणे आवश्यक असते. गणितकृत्याच्या दृष्टीने प्रमाण विचलनापेक्षा मर्यादांतर हे संख्यानक वापरणे अधिक सोपे असते. या संख्यानकाचे नियंत्रण दर्शविणाऱ्या तक्त्यांना अनुक्रमे x̄, σ व R तक्ते असे म्हणतात. हे तक्ते अर्थात केवळ मापनीय अशा चल राशींकरिताच वापरतात. काही वेळा समष्टीचे सरासरी मूल्य नियंत्रणात असते, तर अपस्करण नियंत्रणाबाहेर गेलेले असते आणि काही वेळा उलटीही परिस्थिती असते. सरासरी मूल्य व अपस्करण यांचे एकाच वेळी नियंत्रण करणे इष्ट असल्याने x̄ व σ किंवा x̄ व R यांचे तक्ते एकत्रितपणे वापरतात.

उत्पादित वस्तूंचे चांगल्या व सदोष असे गुणविशेषानुसार वर्गीकरण केलेले असल्यास दोषांश (p) तक्ता वापरतात. वस्तुगणिक दोषसंख्या (C) किंवा वस्तुगणिक सरासरी दोषसंख्या (c̅) महत्त्वाची असल्यास त्यांच्या नियंत्रणासाठी निराळे तक्ते वापरतात.

मूलतः सर्व नियंत्रण तक्ते सारख्याच स्वरूपाचे आहेत. एक किंवा दोन नियंत्रण मर्यादा (आणि सामान्यतः मध्यावरील एक रेषा) प्रथम प्रस्थापित केल्या जातात. तक्त्यातील सर्व बिंदू नियंत्रण मर्यादांच्या आतील बाजूस असल्यास प्रक्रिया नियंत्रणाखाली आहे असे तक्ता दर्शवितो व बिंदू नियंत्रण मर्यादांच्या बाहेर असतील, तर प्रक्रिया नियंत्रणाखाली नाही असे दर्शवितो.

प्रसामान्य समष्टीतून घेतलेल्या निरीक्षणांपैकी ९९·७% निरीक्षणे x̄ ± 3 σ या मर्यादांमध्ये असतात. यामुळे नियंत्रण तक्त्यावरील नियंत्रण मर्यादा x̄ ± 3 σ याच्याशी सुसंगत असतात. काही ठिकाणी x̄ ± 2 σ या मर्यादा प्रक्रिया नियंत्रणाबाहेर जाण्याचा धोका दर्शविण्यासाठी आणि x̄ ± 3 σ या मर्यादा प्रक्रिया नियंत्रणाखाली आणण्याकरिता काही प्रत्यक्ष कृती करण्याची जरूरी आहे, असे दर्शविण्यासाठी वापरतात. तक्त्यावर नोंदलेल्या बिंदूंची अनियंत्रित रचना (उदा., बिंदूंची ओळीने वर किंवा खाली जाण्याची प्रवृत्ती अथवा मध्य रेषेच्या वर किंवा खाली बऱ्याच बिंदूंची अखंड ओळ असणे) प्रक्रियेत दोष असण्याची शक्यता दर्शविते. उत्पादित वस्तूच्या गुणवत्तेसंबंधी आकलन केलेल्या (उपलब्ध माहितीवरून अंदाज केलेल्या) सांख्यिकीय वंटनाच्या आधारे अपेक्षित निरीक्षणांपैकी जास्तीत जास्त निरीक्षणे नियंत्रण मर्यादांमध्ये येतील अशा प्रकारे या मर्यादा प्रस्थापित करण्यात येतात. नियंत्रण मर्यादांच्या निश्चित स्थानाबद्दल यूरोप व अमेरिकेत निरनिराळे नियम प्रचलित आहेत; तथापि एखाद्या विशिष्ट प्रक्रियेसाठी नियंत्रण मर्यादांची स्थाने अनुभवावरच अवलंबून राहतात.

नियंत्रण मर्यादांच्या निवडीमध्ये दोन प्रकारचे धोके निर्माण होतात. (१) प्रक्रिया खरोखरीच नियंत्रणाखाली असतानाही एखादे निरीक्षण अनियंत्रित प्रक्रियेचे लक्षण आहे असे ठरविण्याचा धोका आणि (२) प्रक्रिया नियंत्रणाखाली नसताना नियंत्रण आवश्यक असल्याचे दर्शविणाऱ्या एखाद्या सूचक निरीक्षणाकडे दुर्लक्ष होण्याचा धोका. हे दोन्ही धोके वाजवीपेक्षा जास्त मोठे असू नयेत तसेच त्यांच्यापैकी एक धोका कमी करून दुसरा वाजवीपेक्षा जास्त मोठा ठेवणेही इष्ट नाही. या दोन्ही धोक्यांमध्ये समतोल राहील अशा प्रकारे नियंत्रण मर्यादा निश्चित करणे योग्य ठरते.

अभिकल्पातील उत्पाद्य वस्तूच्या विनिर्देशित मर्यादा व उत्पादन प्रक्रियेतील नियंत्रण मर्यादा एकच असतील असे नाही. त्या एकच असतील, तर उत्तमच परंतु विनिर्देशित मर्यादांपेक्षा उत्पादन मर्यादा अधिक मोठ्या असतील, तर त्या कारणाने निर्माण होणारे अनिष्ट परिणाम टाळण्यासाठी पुढील तीन पर्याय उपलब्ध आहेत. (१) उत्पादित वस्तूंच्या गटांची प्रतिदर्शन पद्धतीने परीक्षण करण्याऐवजी पूर्णतया (१००%) परीक्षण करून दोषयुक्त वस्तू काढून टाकणे किफायतशीर होईल की काय याचा निर्णय घेणे. याकरिता अर्थात जादा खर्च होईल. (२) संपूर्ण उत्पादनतंत्रामध्ये बदल करून अधिक तीव्र मर्यादांमध्ये उत्पादन करणे शक्य आहे की काय याची तपासणी करणे. याकरिता काही वेळा संशोधनाची व बऱ्याच जादा खर्चाची आवश्यकता असते. (३) दिलेल्या विनिर्देश मर्यादा खरोखरीच तितक्या कडक असणे जरूर आहे की काय याची तपासणी करणे. उत्पादित वस्तूच्या कार्यमानावर किंवा ग्राहकाच्या गरजांवर अनिष्ट परिणाम होऊ न देता विनिर्देश मर्यादा अधिक मोठ्या करणे शक्य असल्यास हा पर्याय सर्वांत कमी खर्चाचा होईल.

सरासरी (x̄) व मर्यादांतर (R) तक्ता : उद्योगधंद्यामध्ये प्रक्रिया नियंत्रणासाठी x̄ व R तक्ते सर्वांत अधिक प्रमाणात वापरण्यात येतात. या तक्त्यावर नियंत्रण करावयाच्या गुणलक्षणाची क्रमवार प्रतिदर्शातील सरासरी आणि त्यांचे मर्यादांतर दर्शविलेली असतात. नियंत्रण रेषा प्रस्थापित करण्यासाठी सु. १० ते २० प्रतिदर्शांची एकूण सरासरी X̿ व सरासरी मर्यादांतर R काढावी लागतात. X̿ व ![]() R यांच्या मूल्यांवरून प्रसामान्य वंटनाच्या कोष्टकाच्या आधारे नियंत्रण मर्यादा ठरविण्यात येतात. नियंत्रण मर्यादा ठरविण्याचे काम सहगुणक कोष्टकावरून सुलभ होते. नियंत्रण मर्यादा प्रतिदर्शातील निरीक्षणांच्या संख्येवर अवलंबून असल्यामुळे त्या संख्येनुसार योग्य तो सहगुणक वापरून नियंत्रण मर्यादा काढाव्या लागतात.

R यांच्या मूल्यांवरून प्रसामान्य वंटनाच्या कोष्टकाच्या आधारे नियंत्रण मर्यादा ठरविण्यात येतात. नियंत्रण मर्यादा ठरविण्याचे काम सहगुणक कोष्टकावरून सुलभ होते. नियंत्रण मर्यादा प्रतिदर्शातील निरीक्षणांच्या संख्येवर अवलंबून असल्यामुळे त्या संख्येनुसार योग्य तो सहगुणक वापरून नियंत्रण मर्यादा काढाव्या लागतात.

नियंत्रण मर्यादा काढण्यासाठीचे सहगुणक कोष्टक

| प्रतीदर्शातील निरीक्षणांची संख्या n | सरासरी तक्ता (x̄) नियंत्रण मर्यादांकरिता सहगुणक | प्रमाण विचलन तक्ता (σ) | मर्यादांतर तक्ता | |||||

| मध्यरेषेकरिता सहगुणक C2 | नियंत्रण मर्यादांकरिता सहगुणक | मध्य रेषेकरिता सहगुणक d2 | नियंत्रण मर्यादांकरिता सहगुणक | |||||

| A1 | A2 | B3 | B4 | D3 | D4 | |||

|

२ ३ ४ ५ ६ ७ ८ ९ १० |

३·७६ २·३९ १·८८ १·६० १·४१ १·२८ १·१६ १·०९ १·०३ |

१·८८ १·०२ ०·७३ ०·५८ ०·४८ ०·४२ ०·३७ ०·३४ ०·३१ |

०·५६४ ०·७२४ ०·७९८ ०·८४१ ०·८६९ ०·८८८ ०·९०३ ०·९१४ ०·९२३ |

०

० ० ० ०·०३ ०·१२ ०·१८ ०·२४ ०·२८ |

३·२७

२·५७ २·२७ २·०९ १·९७ १·८८ १·८२ १·७६ १·७२ |

१·१३

१·६९ २·०६ २·३३ २·५३ २·७० २·८५ २·९७ ३·०८ |

०

० ० ० ० ०·०८ ०·१४ ०·१८ ०·२२ |

३·२७

२·५८ २·२८ २·१२ २·०० १·९२ १·८६ १·८२ १·७८ |

कोष्टकातील सहगुणक, समष्टीचे प्रमाण विचलन (σ) माहीत नसल्यास वापरतात. समष्टीचे प्रमाण विचलन माहीत असल्यास निराळे सहगुणक वापरावे लागतात.

सोबत R तक्ता वापरल्यास x̄ करिता पुढीलप्रमाणे नियंत्रण मर्यादा असतात·

ऊर्ध्व मर्यादा = X̿ + A2.Ṝ![]()

निम्न मर्यादा = X̿ – A2.Ṝ![]()

आणि सोबत σ तक्ता वापरल्यास

ऊर्ध्व मर्यादा = X̿ + A1.S̄

निम्न मर्यादा = X̿ – A1.S̄

येथे S̄ हे नियंत्रण मर्यादा ठरविण्यासाठी घेतलेल्या प्रतिदर्शाच्या प्रमाण विचलनाचे (S) सरासरी मूल्य आहे.

R तक्त्याकरिता नियंत्रण मर्यादा

ऊर्ध्व मर्यादा= D4.Ṝ ![]()

निम्न मर्यादा=D3.Ṝ![]()

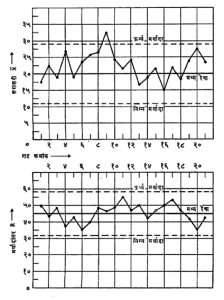

मर्यादांतर तक्त्याची निम्न मर्यादा ऋण नसते, कारण मर्यादांतर नेहमीच धन असते. x̄ व R तक्त्याचे नमुने खालील आ. १ मध्ये दाखविले आहेत.

अशा प्रकारे नियंत्रण मर्यादा प्रस्थापित केल्यानंतर त्यापुढील उत्पादित वस्तूचे गट तपासण्यात येतात आणि प्रत्येकाच्या x̄ व R ची तक्त्यावर नोंद करतात. नियंत्रण मर्यादांच्या बाहेरील बिंदू (उदा., x̄ तक्त्यावरील ९ क्रमांकाच्या गटाचा बिंदू) उत्पादन प्रक्रियेत बदल करणे जरूर आहे, असे दर्शवितात.

प्रमाण विचलन तक्ता : गुणलक्षणाच्या अपस्करणाचे नियंत्रण करण्यासाठी गणितकृत्याच्या दृष्टीने प्रमाण विचलनाऐवजी मर्यादांतर तक्ते वापरणे सोपे असते; परंतु प्रतिदर्शाचे आकारमान मोठे (उदा., १२, १५ इ.) असल्यास मर्यादांतर हे अपस्करणाचे आकलन करण्यास अकार्यक्षम असते व त्यामुळे σ तक्ताच वापरणे भाग पडते.

σ तक्त्यावरील ऊर्ध्व मर्यादा = B4S̄

आणि निम्न मर्यादा=B3S̄

येथे S̄ हे σ चे आकलित मूल्य आहे. या तक्त्यात निम्न मर्यादा ऋण असल्यास ती शून्यच मानतात.

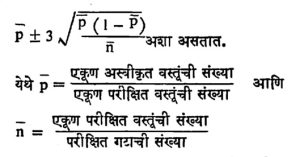

दोषांश (p) तक्ता : उत्पादित वस्तू एखाद्या गुणलक्षणाच्या दृष्टीने चांगली की दोषयुक्त आहे, इतकेच वर्गीकरण केलेले असल्यास हा तक्ता वापरतात. दोषांश हा गटातील किंवा प्रतिदर्शातील दोषयुक्त (अस्वीकृत) वस्तूंची संख्या यांचे गुणोत्तर दर्शवितो. या तक्त्याच्या नियंत्रणमर्यादा द्विपद वंटनावर आधारलेल्या असून त्या

वस्तुगणिक दोषसंख्या (C) तक्ता : उत्पादनातील प्रत्येक वस्तुगणिक असलेल्या दोषांची संख्या (उदा., बाटलीच्या काचेतील हवेच्या बुडबुड्यांची संख्या) अशा तक्त्यावर दर्शविण्यात येते. एका गटातील एकाचे किंवा अधिक वस्तूंचे परीक्षण केले तरी चालते; परंतु प्रत्येक वस्तुगणिक दोषांच्या संख्येची नोंद करून तीच तक्त्यावर दर्शवितात.

या तक्त्यात नियंत्रण मर्यादा प्वासाँ वंटनावर आधारलेल्या असून त्या c̅ ± 3 √c̅ अशा असतात. येथे c̅ ही वस्तुगणिक सरासरी दोषांची संख्या असून अनेक वस्तूंचे परीक्षण करून ही सरासरी काढली जाते.

| c̅ = | दोषांची एकूण संख्या |

| परीक्षित वस्तूंची एकूण संख्या |

वस्तुगणिक सरासरी दोषसंख्या (c̅) तक्ता : या तक्त्यात प्रत्येक प्रतिदर्शातील वस्तुगणिक सरासरी दोषसंख्या दर्शविण्यात येते. याकरिता प्रतिदर्शातील वस्तूंचे परीक्षण करून त्यातील सर्व दोषांच्या संख्येची नोंद करतात. या संख्येला प्रतिदर्शातील वस्तूच्या एकूण संख्येने भागून सरासरी दोषसंख्या (c̅) काढतात.या तक्त्याच्या नियंत्रण मर्यादा C=± 3 √C=/n अशा असून त्या प्वासाँ वंटनावर आधारलेल्या आहेत. येथे n ही प्रतिदर्शांतील वस्तूंची संख्या असून C= म्हणजे अनेक प्रतिदर्शांतील (सर्वसाधारणपणे दहा किंवा अधिक) सर्व वस्तूंमधील सरासरी दोषसंख्या आहे.

प्रतिदर्शातील घटक वस्तूंची संख्या समान नसेल, तर वर वर्णन केलेल्या तक्त्यांच्या नियंत्रण मर्यादांमध्ये बदल करावा लागतो. वरील नियंत्रण तक्त्यांपैकी x̄ व R तक्ते सर्वांत अधिक प्रमाणात वापरण्यात येतात. C व c̅ तक्ते त्यामानाने कमी प्रमाणात वापरण्यात येतात. या तक्त्यांशिवाय चलनशीलतेच्या निरनिराळ्या उद्गमांनुसार (उदा., निरनिराळी यंत्रे, निरनिराळे कामगार) किंवा इतर विशिष्ट प्रश्नांकरिता विशेष प्रकारचे तक्ते उपयोगात आणतात.

उत्पाद्य वस्तूच्या विनिर्देशाची प्रस्थापना : दूरदृष्टिकोनातून पाहता गुणवत्ता नियंत्रण तंत्राचा प्रधान हेतू काटकसरीने उत्पादन करण्याचा आहे. याकरिता उत्पादकाने खरेदी करावयाच्या मालाचे त्याच्या स्वतःच्या कारखान्यातील प्रक्रियांचे व ग्राहकाला द्यावयाच्या अंतिम वस्तूचे विनिर्देश प्रस्थापित करणे जरूरीचे आहे. या सर्वांमध्ये प्रक्रियेच्या कार्याचे विनिर्देश आणि सह्यता सीमा यांचा संबंध येतो. तांत्रिक दृष्ट्या इष्टतम व काटकसरीच्या दृष्टीने योग्य असा समतोल राखणारे विनिर्देश उत्तम मानतात. अंतिम विनिर्देशांमुळे प्रक्रियांच्या आवश्यकता प्रस्थापित होतात. जास्तीत जास्त कार्यक्षम सह्यता सीमांची योजना करण्यासाठी प्रक्रिया स्थूलमानाने तरी सांख्यिकीय नियंत्रणाखाली असणे आवश्यक असते. सह्यता सीमा ह्या कमाल वा किमान दोन्ही मूल्यांकरिता तसेच एखाद्या वा अधिक विशिष्ट संख्यानकांसाठी ठरविता येतात.

स्वीकृती नियंत्रण : नियंत्रण तक्त्यांचा जास्तीत जास्त चांगल्या प्रकारे उपयोग करूनही उत्पादित वस्तूंची गुणवत्ता काही वेळा अपेक्षित विनिर्देशांनुसार असत नाही. त्यामुळे कोणता उत्पादित माल ग्राहकाला उपयुक्त ठरेल आणि कोणता ठरणार नाही अशा मालाचे वर्गीकरण करणे आवश्यक असते; अशाच प्रकारचा प्रश्न कारखान्यांकरिता कच्चा माल खरेदी करणाऱ्या विभागातही उद्भवतो. उत्पादनाच्या वेगात सदोष घटकांमुळे अडथळे निर्माण होऊ नयेत म्हणून खरेदी विभागाने कच्चा माल व बाहेरील उत्पादकांकडून खरेदी करावयाचे तयार घटक चांगल्या गुणवत्तेचे असल्याची खबरदारी घेणे आवश्यक असते. तसेच उत्पादनाच्या मधल्या अवस्थांतही जुळवणी केलेल्या भागांचे परीक्षण करणे व उत्पादनाच्या पुढील अवस्थांमध्ये त्रास होऊ नये म्हणून दोषयुक्त घटक काढून टाकणे जरूरीचे असते. कारखान्याच्या उत्पादन खात्यातील एका विभागात तयार झालेल्या घटकांचा दुसऱ्या विभागात पुढील कार्यवाहीसाठी स्वीकार करतानाही परीक्षणाचा अवलंब करावा लागतो. अशा प्रकारे स्वीकृती नियंत्रण म्हणजे उत्पादकाने पाठविलेल्या मालाच्या गुणवत्तेची खात्री करण्यासाठी ग्राहकाने केलेली उपाययोजना असे म्हणता येईल.

प्रतिदर्शन : प्रत्येक उत्पादित वस्तूचे परीक्षण करून तिचे चांगली व सदोष असे वर्गीकरण करण्याची पद्धती वरकरणी सर्वांत कार्यक्षम वाटते; परंतु वस्तूचे परीक्षण करताना तिचा नाश होत असेल (उदा., बंदुकीच्या गोळ्या), तर असे परीक्षण व्यवहार्य होणार नाही. अशा वेळी प्रतिदर्शन पद्धतीचा उपयोग करणेच इष्ट ठरते. जरी परीक्षण वस्तू नाश पावणारी नसली, तरीही प्रतिदर्शनाची पद्धती १०० टक्के परीक्षणाच्या पद्धतीपेक्षा अधिक परिणामकारक असते, असे अनुभवास आले आहे. उत्पादित वस्तूंची संख्या प्रचंड असल्यास अनेक चांगल्या वस्तूंमधील थोड्या दोषयुक्त वस्तू शोधून काढणे कंटाळवाणे असते व अशा वेळी १०० टक्के परीक्षणापेक्षा प्रतिदर्शन पद्धतीच जास्त व्यवहार्य ठरते; तथापि प्रतिदर्शन पद्धतीतही काही धोके आहेत. परंतु ते पत्करूनही ही पद्धती फायदेशीर असल्याचे दिसून आले आहे.

प्रतिदर्शन पद्धतीत परीक्षण करण्याची सर्वांत सोईस्कर पद्धत म्हणजे उत्पादित वस्तूंची गटवार विभागणी करणे व प्रत्येक गटातील एक प्रतिदर्श यदृच्छेने निवडणे ही होय, अर्थात हे गट गुणवत्तेच्या बाबतीत एकजिनसी असणे आवश्यक आहे. प्रतिदर्शाच्या परीक्षणाच्या निष्पत्तीनुसार गट स्वीकारावयाचा किंवा नाही याचा निर्णय घेण्यात येतो. अस्वीकृत गटांतील वस्तू कमी गुणवत्ता चालू शकणाऱ्या कामाकरिता वापरतात, त्यांची चांगल्या व सदोष वर्गांत विभागणी करतात, त्या मूळ उत्पादकाकडे परत पाठवितात किंवा मोडीत काढतात.

प्रतिदर्शनाची योजना गटाचे व प्रतिदर्शाचे आकारमान आणि प्रतिदर्शातील दोषयुक्त वस्तूंची वाजवी संख्या यांवर अवलंबून असते. कोणत्याही दिलेल्या प्रतिदर्शन योजनेनुसार गटाच्या स्वीकृतीची संभाव्यता आणि एकूण उत्पादनातील दोषयुक्त वस्तूंची टक्केवारी यांचा संबंध दर्शविणारे वक्र तयार करता येतात. अशा वक्रांना ‘कार्यकारी लक्षण वक्र’ म्हणतात. हे वक्र वापरण्यामध्ये दोन प्रकारच्या जोखिमी आहेत. (१) ग्राहकाची जोखीम : ही उत्पादित वस्तूचा गट खरोखरीच दोषयुक्त असताना प्रतिदर्शाच्या आधारावर तो स्वीकृत होण्याची संभाव्यता आणि (२) उत्पादकाची जोखीम : ही गट प्रत्यक्षात समाधानकारक असताना तो अस्वीकृत होण्याची संभाव्यता होय. प्रत्येक प्रतिदर्शन योजनेच्या कार्यकारी लक्षण चक्रावर या दोन्ही संभाव्यता दर्शविणारे बिंदू असतात. कोणत्याही प्रतिदर्शन योजनेची, गटाचे चांगल्या व दोषयुक्त गटामध्ये विभागणी करण्याची क्षमता कार्यकारी लक्षण वक्रावरून समजते. येथे आडव्या अक्षावर गटाची गुणवत्ता (गटातील दोषयुक्त वस्तूंची टक्केवारी) व उभ्या अक्षावर अशी गुणवत्ता असणारा गट स्वीकृत होण्याची संभाव्यता दाखविलेली असते. आ. २ मध्ये पुढील तीन प्रतिदर्शन योजनांचे कार्यकारी लक्षण वक्र दाखविले आहेत. योजना (अ) : दहा वस्तूंच्या प्रतिदर्शात o दोषयुक्त असल्यास गट स्वीकृत करावा. योजना (आ) : दहा वस्तूंच्या प्रतिदर्शात एकापेक्षा जास्त दोषयुक्त वस्तू न आढळल्यास गट स्वीकारावा. योजना (इ) : वीस वस्तूंच्या प्रतिदर्शात एकापेक्षा जास्त दोषयुक्त वस्तू न आढळल्यास गट स्वीकारावा. येथे इ योजनेतील संबंधित वक्रानुसार ३०% दोषयुक्त वस्तू असलेला गट स्वीकृत होण्याची संभाव्यता जास्त आहे व २३% दोषयुक्त वस्तूंचा गट स्वीकारण्याची संभाव्यता अल्प आहे म्हणून ही योजना या तीन योजनांत सर्वांत कार्यक्षम ठरते; तथापि या योजनेतील प्रतिदर्शाचे आकारमान मोठे असल्यामुळे परीक्षणाचा खर्च जास्त होईल. हे वक्र प्वासाँ वंटनाच्या आधारे तयार केलेले आहेत. विविध वंटनांनुसार निरनिराळ्या प्रतिदर्शन योजनांसाठी निरनिराळे वक्र तयार करावे लागतात.

प्रतिदर्शन योजना निवडताना (१) वस्तूचे परीक्षण करण्यासाठी येणारा खर्च, (२) चांगल्या गटाच्या अस्वीकृतीमुळे होणारा खर्च व (३) दोषयुक्त गट स्वीकृत होण्याचा खर्च या तीन प्रकारच्या खर्चांमध्ये समतोल राखणारी योजना निवडणे श्रेयस्कर असते. कार्यकारी लक्षण वक्रावरील उत्पादक जोखीम बिंदू (यालाच स्वीकार्य गुणवत्ता पातळी असेही म्हणतात) व ग्राहक जोखीम बिंदू (यालाच गटातील दोषयुक्त वस्तूंची सह्य टक्केवारी असेही म्हणतात) या दोन बिंदूंवरून प्रतिदर्शन योजना निवडणे सुलभ होते. पण व्यवहारात प्रमाणभूत प्रतिदर्शन परीक्षणाची कोष्टकेच वापरण्यात येतात. अशा प्रकारची कोष्टके डॉज व रोमिग (१९४४) व इतरही काही लेखकांनी तयार केलेली आहेत; परंतु अमेरिकेच्या संरक्षण खात्याने तयार केलेली व मिलिटरी स्टँडर्ड – १०५ या नावाने ओळखली जाणारी कोष्टके बहुतेक उद्योगधंद्यांत अधिक उपयुक्त ठरलेली आहेत. या कोष्टकांमध्ये गटांची व प्रतिदर्शांची विविध आकारमाने व स्वीकृती कसोट्यांनुसार उत्पादक जोखमांच्या आणि ग्राहक जोखमांच्या काही ठराविक मर्यादांकरिता निरनिराळ्या एकेरी व दुहेरी प्रतिदर्शनांच्या योजना दिलेल्या आहेत. त्याबरोबरच योजनांचे कार्यकारी लक्षण वक्र दिलेले असून जरूरीप्रमाणे जास्तीत जास्त यथार्थ असलेली योजना निवडणे शक्य होते.

वरील योजनांना स्वीकृती योजना म्हणतात. या योजना दिलेल्या जोखमांकरिता उत्पादित वस्तूचे परीक्षण किमान ठेवण्याच्या दृष्टीने तयार केलेल्या असून अस्वीकारार्ह गट ताबडतोब निकालात काढण्यात येईल, या गृहीतावर त्या आधारलेल्या आहेत. तथापि कच्च्या मालाचा पुरवठा कमी पडण्याची शक्यता असल्यास अस्वीकृत गटातील चांगल्या व दोषयुक्त वस्तू वेगवेगळ्या करणे आवश्यक ठरते. अशा परिस्थितीत बाहेर पाठविल्या जाणाऱ्या उत्पादित वस्तूंच्या गुणवत्तेत परिशोधन करणाऱ्या योजनांचा उपयोग करावा लागतो. या योजनांमुळे उत्पादित गटांची स्वीकारार्ह व अस्वीकारार्ह गटांमध्ये विभागणी करण्यासाठी करावयाचे परीक्षण आणि अस्वीकारार्ह गटांची १००% तपासणी या दोन्हींतील एकूण कार्य किमान राहते.

परिशोधन योजनांमुळे मिळणारे संरक्षण बहिर्गामी गुणवत्ता मर्यादा आणि गटातील दोषयुक्त वस्तूंची सह्य टक्केवारी यांनी मोजले जाते. गटातील दोषयुक्त वस्तूंच्या सह्य टक्केवारीमुळे गुणवत्तेच्या दृष्टीने सर्वांत जास्त सदोष असा एखादा गट परीक्षणामध्ये लक्षात न येता तसाच स्वीकृत होण्याची कल्पना येते, तर सरासरी बहिर्गामी गुणवत्ता मर्यादा ही दीर्घ काळात (सु. १,००० गटांत) सरासरी दोषयुक्त वस्तूंची टक्केवारी जी मर्यादा ओलांडण्याची शक्यता नाही, अशी मर्यादा दर्शविते. निरनिराळ्या सरासरी बहिर्गामी गुणवत्तेच्या मर्यादांनुसार निरनिराळ्या प्रतिदर्शन योजना देणारी कोष्टके डॉज व रोमिग यांनी तयार केलेली आहेत.

वर वर्णन केलेल्या स्वीकृती व परिशोधन योजनांमध्ये फक्त एकच प्रतिदर्श घेण्याची पद्धती दिलेली आहे. तथापि दोन वा अधिक प्रतिदर्श घेण्याच्या योजनाही प्रचलित आहेत. त्याशिवाय अनुक्रमात्मक प्रतिदर्शनाची पद्धती रूढ झाली असून तिची विविध कोष्टकेही उपलब्ध आहेत [→अनुक्रमात्मक विश्लेषण]. सामान्यतः दोन वा अधिक प्रतिदर्श घेण्याच्या योजनांमध्ये एकामागोमाग एक प्रतिदर्श आणि अनुक्रमात्मक प्रतिदर्शनात एकामागोमाग एक निरीक्षणे घ्यावी लागतात आणि या प्रतिदर्श श्रेणीतील प्रत्येक प्रतिदर्शाच्या अथवा निरीक्षणाच्या निष्पत्तीच्या आधारे गट स्वीकृत की अस्वीकृत करावयाचा, की प्रतिदर्शन पुढे चालू ठेवायचे याचा निर्णय घ्यावा लागतो. समान जोखमांसाठी दुहेरी व अनुक्रमात्मक योजनांमध्ये लहान आकारमानाचे प्रतिदर्श वापरता येतात. काही वेळा वस्तूंची गटवार विभागणी करणे सोयीचे नसते (उदा., वाहक पट्ट्याने वस्तूंची ने-आण करून त्यांची जुळवणी करण्याच्या पद्धतीत किंवा एखाद्या गुंतागुंतीच्या रासायनिक प्रक्रियेत). अशा वेळी वापरावयाची सतत प्रतिदर्शन योजना व त्यांची कोष्टके डॉज व टोरे (१९५१) यांनी तयार केलेली आहेत.

वरील पद्धती गुणविशेषानुसार स्वीकृती प्रतिदर्शनाकरिता वापरतात. पण काही ठिकाणी चल राशींनुसार स्वीकृती प्रतिदर्शन करणेही भाग पडते. ज्या ठिकाणी गुणविशेष परीक्षण खर्चाचे असेल (उदा., मोठा परिक्षण काळ, परीक्षणाचे नाशकारक स्वरूप इ.) अथवा परीक्षणातून पुरेशी माहिती उपलब्ध होणे शक्य नसेल, तर तेथे चल स्वीकृती प्रतिदर्शन वापरणे इष्ट असते. अशा प्रकारच्या प्रतिदर्शनामुळे समान जोखमांकरिता लहान प्रतिदर्श घेता येतो. तसेच गुणवत्ता सुधारण्यासाठी व अनिर्णायक परिस्थितीतही अधिक माहिती उपलब्ध होते; परंतु चल प्रतिदर्शनामध्ये व्यवस्थापन, परीक्षणाची उपकरणे व कुशल परीक्षक यांच्याकरिता अधिक खर्च करावा लागतो. तसेच या पद्धतीत आकडेमोड करताना अधिक चुका होण्याचाही संभव असतो.

चल प्रतिदर्शनासाठी अमेरिकेच्या संरक्षण खात्याने तयार केलेली मिलिटरी स्टँडर्ड–४१४ ही कोष्टके प्रमाणभूत मानण्यात येतात. याशिवाय शॅनन इत्यादींनी चल प्रतिदर्शनासाठी इतर काही पद्धती सुचविल्या आहेत.

वरील सांख्यिकीय तंत्रांव्यतिरिक्त उत्पादित मालाच्या गुणवत्तेवर परिणाम करणाऱ्या घटकांच्या चलनशीलतेचे आकलन करण्यासाठी तसेच कोणत्या घटकांचा परिणाम लक्षात घेण्याजोगा आहे हे ठरविण्यासाठी ⇨विचरणाचे विश्लेषण, ⇨प्रयोगांचा अभिकल्प, F व t चाचण्या इ. सांख्यिकीय तंत्रेही वापरण्यात येतात.

गुणवत्ता नियंत्रण कार्यक्रमाची प्रस्थापना : या कार्यक्रमाचे परीक्षण, गुणवत्ता नियंत्रण व गुणवत्तेची खात्री हे प्रधान हेतू आहेत. ते साध्य होण्यासाठी व्यवस्थापक वर्ग, प्रत्यक्ष उत्पादन करणारा विभाग व त्यातील कामगार आणि परीक्षक यांच्यात संपूर्ण सहकार्य असणे जरूर आहे. ज्या ठिकाणी सांख्यिकीय तंत्रे (उदा., नियंत्रण तक्ता) वापरण्यात येतात, तेथील अधिकारी वर्गाला या तंत्राच्या योग्य उपयोगांची व महत्त्वाची कल्पना देणे आवश्यक असते. याकरिता सर्व संबंधित अधिकाऱ्यांना व कामगारांना एखाद्या चाचणी कार्यक्रमाद्वारे प्रशिक्षण देणे उपयुक्त ठरते.

गुणवत्ता नियंत्रण कार्यक्रम योग्य रीतीने प्रस्थापित केल्यास त्यामुळे (१) उपकरण योजना व नियंत्रण पद्धती यांकरिता योग्य मार्गदर्शन मिळते, (२) अनिष्ट चलनशीलता किमान ठेवण्यासाठी उपाययोजना करता येते, (३) योग्य उत्पादनासाठी मानके प्रस्थापित करता येतात, (४) गुणवत्ता इष्ट पातळीवर ठेवण्यासाठी चाचण्या घेण्याची व्यवस्था करता येते.

इतिहास व विकास : गुणवत्ता नियंत्रण पद्धतीचा बराचसा विकास अमेरिकेतील संयुक्त संस्थानांत झाला. त्या देशातील उद्योगधंद्यांत बहूउत्पादन पद्धती रूढ झाल्यामुळे गुणवत्ता नियंत्रणास विशेष चालना मिळाली. १९२४ मध्ये बेल टेलिफोन लॅबोरेटरीमधील वॉल्टर शुहार्ट यांनी प्रथमतः उत्पादित वस्तूच्या गुणवत्ता नियंत्रणासाठी सांख्यिकीय नियंत्रण तक्त्याचा वापर केला. त्यानंतर १९३१ मध्ये शुहार्ट यांचा इकॉनॉमिक कंट्रोल ऑफ क्वालिटी ऑफ मॅन्युफॅक्चर्ड प्रॉडक्ट हा गुणवत्ता नियंत्रणासंबंधीचा पहिला ग्रंथ प्रसिद्ध झाला. सुरुवातीला सांख्यिकीय नियंत्रणाच्या कल्पनेचा स्वीकार होण्यास बऱ्याच अडचणी आल्या; परंतु दुसऱ्या जागतिक महायुद्धातील तातडीच्या उत्पादनाच्या आवश्यकतेमुळे या पद्धतीच्या प्रसारास चालना मिळाली. डॉज व रोमिग यांची प्रतिदर्शन कोष्टके १९४४ मध्ये व त्याच सुमारास संरक्षण खात्याची मिलिटरी स्टँडर्ड–१०५ व मिलिटरी स्टँडर्ड–४१४ ही कोष्टके प्रसिद्ध झाली. या कोष्टकांच्या त्यानंतर दोन सुधारलेल्या आवृत्त्याही प्रसिद्ध झालेल्या आहेत.

संरक्षण खात्याला अनेक प्रकारचा माल निरनिराळ्या कारखानदारांकडून घ्यावा लागतो आणि या मालाची गुणवत्ताही काही विशिष्ट पातळीवर असणे अत्यावश्यक असते. यामुळे ओघानेच संरक्षण खात्याच्या कार्याचा गुणवत्ता नियंत्रण पद्धतीच्या विकासावर प्रत्यक्ष वा अप्रत्यक्ष रीत्या फार मोठा प्रभाव पडला. सुरुवातीला केवळ नियंत्रण तंत्राचा उपयोग करण्यावर भर होता; परंतु १९५० नंतर पुरवठा करणाऱ्या उत्पादकाने नियंत्रण तंत्राचा पुरस्कार करण्यावर आणि संरक्षण खात्याने गुणवत्तेची खात्री करून घेण्याच्या पद्धतीवर भर दिला. नियंत्रण आणि खात्री करून घेण्याबरोबरच उत्पादित वस्तूची ‘विश्वसनीयता’ ही नवीन संकल्पना सध्या प्रचलित झालेली आहे. विश्वसनीयता म्हणजे अभिकल्प, विकास व कार्य यांच्या गुणवत्तेचे नियंत्रण होय आणि हाच गुणवत्ता नियंत्रणाचा आधुनिक दृष्टिकोन मानण्यात येतो.

गुणवत्ता नियंत्रणासंबंधी १९४०–५० या काळात बरीच नियतकालिके निघाली आणि ग्रंथही प्रसिद्ध झाले. १९४६ मध्ये ‘अमेरिकन सोसायटी फॉर क्वालिटी कंट्रोल’ या संस्थेची स्थापना झाली. या संस्थेतर्फे प्रसिद्ध करण्यात येणाऱ्या इंडस्ट्रियल क्वालिटी कंट्रोल या नावाच्या मासिकात गुणवत्ता नियंत्रण आणि संबंधित विषयांवर अनेक माहितीपूर्ण लेख दिलेले असतात. भारतीय मानक संस्थेनेही गट प्रतिदर्शन (भारतीय मानक क्र. १,५४८–१९६०), नियंत्रण तक्ते (क्र. ३९७–१९५२), प्रतिदर्शन परीक्षण कोष्टके [क्र. २,५०० (भाग १)–१९६३ आणि २,५०० (भाग २)–१९६५] इ. विषयांवरील मानके प्रसिद्ध केलेली आहेत. गुणवत्ता नियंत्रण तंत्रांचा रासायनिक, अभियांत्रिकीय, इलेक्ट्रॉनीय इ. उद्योगधंद्यांत मोठ्या प्रमाणावर उपयोग करण्यात येतो. विशेषतः कापड, लोखंड व पोलाद, विविध धातूंच्या वस्तू व यंत्रे तसेच औषधे, कागद इ. विविध उत्पादन उद्योगांत गुणवत्ता नियंत्रणाचा यशस्वी रीत्या उपयोग करण्यात येत आहे. भारतातील अभियांत्रिकीय, रासायनिक, औषधे इ. बहूउत्पादन करणाऱ्या उद्योगधंद्यांत अलीकडे गुणवत्ता नियंत्रण तंत्राचा वापर रूढ होऊ लागला आहे.

पहा : अनुक्रमात्मक विश्लेषण (सांख्यिकीय); प्रतिदर्श सर्वेक्षण सिद्धांत; वंटन सिद्धांत.

संदर्भ : 1. Cowden, D. J. Statistical Methods in Quality Control, Englewood Cliffs, N. J., 1957.

2. Grant, E. L. Statistical Quality Control, New York, 1961.

3. Hansen, B. L. Quality Control : Theory and Applications, Englewood Cliffs, N.J., 1961.

4. Juran, J. M. Ed., Quality Control Handbook, New York, 1962.

भदे, व. ग.